以风险识别与控制为核心的航天型号系统级产品保证

—— 上海宇航系统工程研究所质量管理实践经验

2023-01-06

编者按

为推动企业进一步树立追求卓越的理念,帮助企业有效提升创新活力和综合竞争力,本刊连续介绍了一批拥有创新性、代表性、引领性质量管理经验和方法的上海市“质量标杆”先进案例。本期介绍上海宇航系统工程研究所实施以风险识别与控制为核心的航天型号系统级产品保证实践经验。

上海宇航系统工程研究所(以下简称研究所)是我国运载火箭总体设计单位之一,也是上海航天基地载人航天工程、探月工程、空间在轨服务与维护的抓总研制单位,业务涵盖“箭、船、星、器”多个领域。

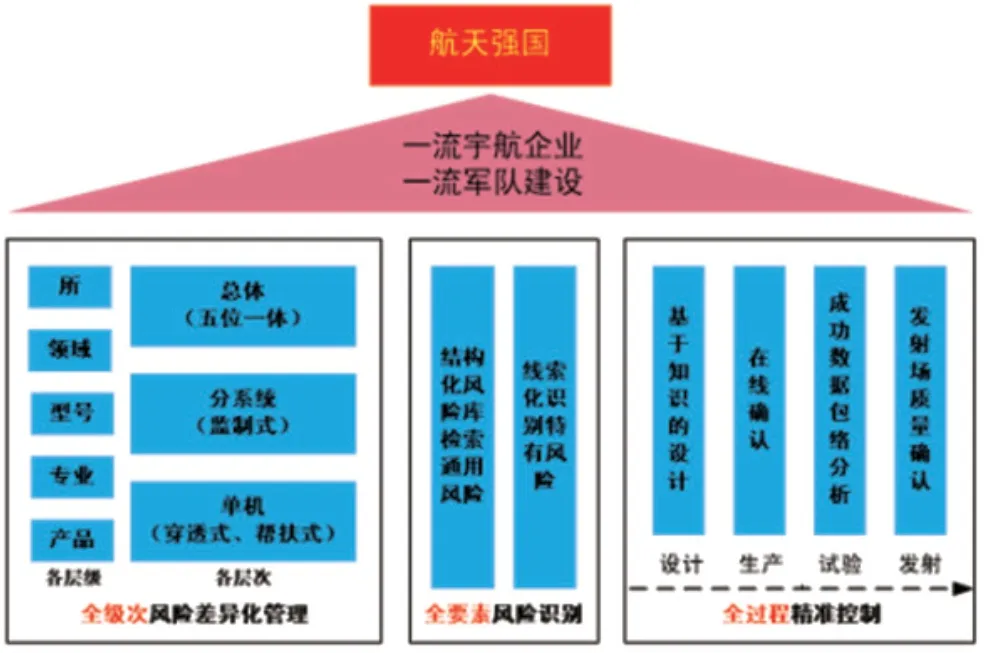

响应航天强国战略,研究所以建设世界一流企业和支撑世界一流军队为目标,针对承研航天型号任务高复杂度、高风险和小子样特点,建立“五位一体”风险管理组织,按照“总体无限责任”定位细化分解责任,实施系统级产品保证,对分系统、单机等全级次配套单位的技术能力、风险管控水平、工程经验等进行综合分析,采取“监制式”、“穿透式”、“帮扶式”等差异化管控,确保航天型号任务风险可控。

基于150余发运载火箭抓总研制、载人航天、探月工程以及对接机构等产品研制经验,研究所加强风险知识建设和利用,结合任务剖面分析、“九新”分析、FME(C)A、FTA等形成“风险库检索通用风险+线索化识别特有风险”方法,支撑型号产品系统、全面、快速识别设计验证、产品实现、操作实施和管理控制四个维度全要素风险。

图1 实践经验内涵

研究所建立了基于风险知识的可靠性一体化设计系统,支持总体与分系统协同实施风险识别;将过程控制、禁限用工艺等风险知识嵌入快速设计系统,提升设计质量;通过数据包系统实施产品实现过程数据在线监控和在线确认;应用质检云平台对总装过程(含易差错、难操作、不可检、不可测环节等)实施智能判读和影像分析;基于发射场管理系统和远程测试中心对测试发射数据实施远程判读、质量确认和远程专家支持,对关键环节、关键参数实施大数据比对,及时发现和解决问题隐患,确保识别的风险项目在设计过程、产品实现过程、总装和试验过程、发射场测试阶段等航天型号研制全过程得到精准控制。

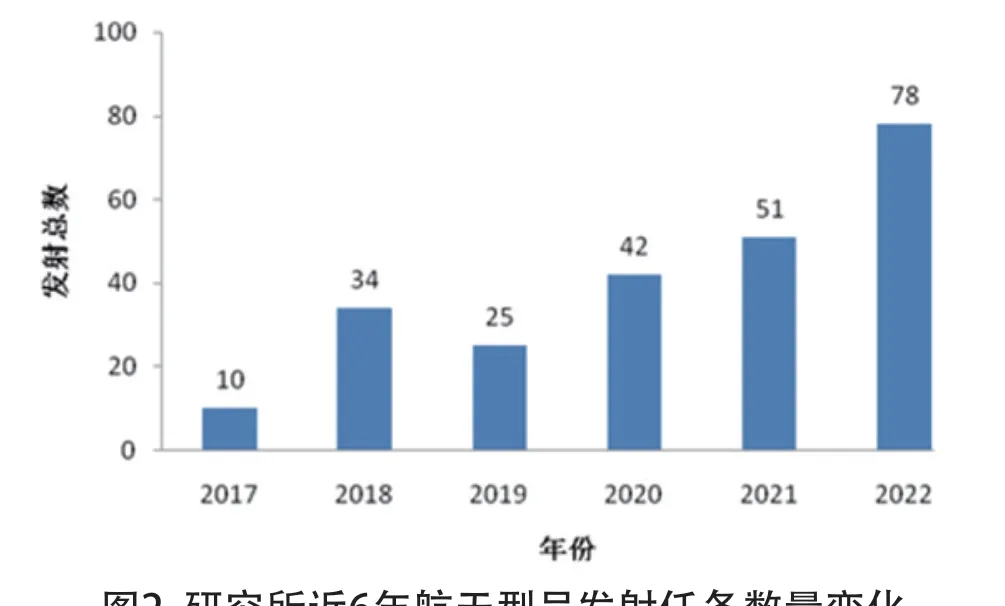

通过实践,研究所型号产品风险识别与控制的能力和效率得到明显提升,历史上第一个100次飞行试验用时24年;近期完成的100次飞行试验任务用时不到3年,100%圆满成功。实施期间,探月工程获国家科学技术进步特等奖,CZ-2D与CZ-4等运载火箭获“金牌火箭”称号;国际首次实现月球轨道无人对接和样品自动转移,成为世界唯一实现刚性、半刚性、柔性三型太阳翼同时在轨运行的研制单位;承制的对接机构11年20次精准可靠对接,为航天员在轨构建高质量、高可靠、高安全的“生命通道”;主导制定了ISO 20893∶2021《航天系统-运载火箭轨道级空间碎片减缓详细要求》国际标准;以风险识别与控制为核心的航天型号系统级产品保证模式推广应用到航天型号产业链单位,打造和培育了良好的航天型号产业链,确保了高强度研制和高密度发射形势下实现“高质量、零缺陷、发发成功”,有力地支撑了航天强国建设。

图2 研究所近6年航天型号发射任务数量变化