湿法炼锌过程贫镉液除铁的研究

2023-01-06张得秀

张得秀

(白银有色集团股份有限公司西北铅锌冶炼厂,甘肃 白银 730900)

0 前言

某厂湿法炼锌系统产能22万t,采用热酸浸出-黄钾铁矾湿法炼锌工艺,主要包括焙烧、浸出、净化、电解、熔铸、制酸等6个工序[1-2]。贫镉液是净化综合回收系统产生的中间产品[3],产量为600~800 m3/d。国内大部分湿法炼锌企业将贫镉液直接返回酸性浸出系统综合回收利用[4],这种方法存在浸出系统液体周转量控制难度大、浸出渣含锌量较高的问题。本文通过进行贫镉液除铁研究,创新回用方式,减轻贫镉液对酸性浸出系统的影响。

1 湿法炼锌存在问题

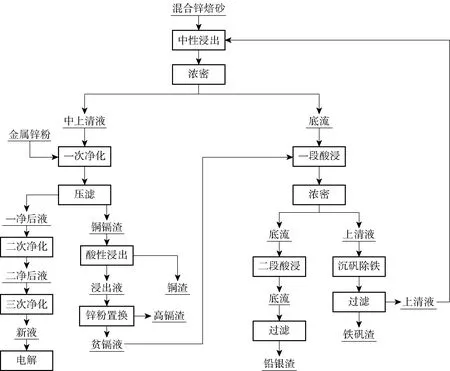

湿法炼锌工艺流程如图1所示。锌焙砂与稀硫酸反应后,锌以硫酸盐的形态进入溶液,经过浓密机液固分离后,产品为中上清液。中上清液夹带少量浮渣,浮渣中含有锌、铁等元素,铁主要以氢氧化铁和铁酸锌形式存在,锌主要以氧化锌及铁酸锌形式存在。采用金属锌粉对中上清液进行一次净化除铜、镉[3]过程中,浮渣会随着上清液进入净化系统,其中的部分氢氧化铁与锌粉发生如下反应。

图1 原湿法炼锌工艺流程图

(1)

(2)

铁以Fe2+形式进入溶液中,其余未反应的浮渣被净化压滤产生的铜镉渣带走,浮渣中的铁仍以氢氧化铁和铁酸锌形式存在[5]。

铜镉渣经过酸性浸出回收有价金属,铜以金属铜形式进入铜渣,镉、钴、铁以离子形式重新进入浸出液中,铁主要以Fe3+形式存在。浸出液经过锌粉置换并压滤后,滤渣为高镉渣,滤液为贫镉液,部分Fe3+被锌粉还原为Fe2+,因此铁以Fe3+、Fe2+形式存在。

贫镉液成分及含量见表1。

表1 贫镉液成分及含量

由表1可知,贫镉液含铁量较高,最高达10 g/L,因此贫镉液无法直接回用于净化系统。若直接回用于净化系统,新液含铁量将达到300~750 mg/L,远高于新液铁含量标准(Fe<30 mg/L)。若要达到新液铁含量要求,则贫镉液中铁含量要降至300 mg/L以下。电解工序新液中的铁在阴极发生如下反应:

Fe2(SO4)3+Zn=ZnSO4+2FeSO4

(3)

生成的硫酸亚铁又在阳极上被氧化成硫酸铁,发生反应见式(4)。

4FeSO4+2H2SO4+O2=2Fe2(SO4)3+2H2O

(4)

还原、氧化反应反复进行,消耗电能[5]。当铁含量超过100 mg/L时,析出锌的质量将有所降低;另外,反复的还原、氧化反应引起槽温持续升高,电流效率急剧下降,直流电耗居高不下,间接放大电积锌过程杂质烧板特性,增加其他杂质(如Co2+、Cu2+等)的烧板反溶机率,对电解生产造成严重影响。因此,湿法炼锌行业通常将贫镉液返回酸性浸出系统回收锌和除铁。

贫镉液返回酸性浸出系统后,经过一段酸浸、沉矾除铁、中性浸出以及三次液固分离等工序才能进入净化工序,增加了酸性浸出液体周转量,增大了一段酸浸、二段酸浸循环量,缩短了反应时间;且贫镉液温度仅为40~60 ℃,对一段酸浸、沉矾等工序的影响较大,造成浸出渣含锌量高,不利于生产。为此,本文通过实验研究,确定贫镉液中铁的来源,并比较不同氧化剂除铁效果,创新贫镉液回用方式,减轻贫镉液对酸性浸出系统的影响。

2 实验研究

2.1 实验原料与试剂

实验原料为中上清液与贫镉液,其成分分别见表2和表3。

表2 中上清液成分及含量

表3 贫镉液成分及含量

试剂:高锰酸钾(分析纯)、锰矿粉(工业品)、双氧水(分析纯)。

2.2 实验方法

实验分为两部分:一是通过加入硫酸调整不同含固量的中上清液pH值,以及采用金属锌粉置换中上清液中的铜镉,对比溶液中铁含量的变化,进一步确定铁的来源,以便采取相应措施减少铁的带入;二是开展贫镉液的氧化除铁实验,找出最佳氧化剂以及对应的工艺参数控制条件。

3 结果与讨论

3.1 中上清实验研究

1)控制反应温度60 ℃、反应时间30 min,采用硫酸将中上清液pH值由5调整为1,对比中上清液含铁量变化情况,结果见表4。

由表4可知,调整pH值后,溶液中铁含量大幅上升,上涨了14~24倍,且含固量越高,铁含量变化越大。这说明中上清液中的铁主要由浮渣带入,加入硫酸后,浮渣中的氢氧化铁与硫酸反应,导致溶液铁含量上升。

表4 调酸后溶液成分及含量

2)控制反应温度60 ℃、反应时间40 min、pH值为5,分别在上述中上清液中加入等量金属锌粉,验证锌粉除铜镉效果以及溶液中铁含量的变化,结果见表5。

表5 金属锌粉除铜、镉后液成分对比

由表5可知,加入金属锌粉后,溶液中铁含量大幅上升,且铜、镉的去除效果变差。中上清液含固量不同,锌粉的除铜镉效果也存在差异:含固量越高,铜、镉去除效果越差,溶液中铁含量越高。这也说明中上清液中的铁来自浮渣,因为浮渣中的氢氧化铁与加入的锌粉反应,生成Fe2+,导致溶液中铁含量上升,且消耗锌粉,影响除铜镉效果。

3.2 贫镉液氧化除铁实验研究

贫镉液中的铁以Fe3+、Fe2+形式存在,可采用水解方法除去[7]。通常,Fe3+一般在pH值为1.7时开始水解析出,Fe2+在pH值8.5时才水解析出,且随着pH升高,水解析出越来越彻底[8]。因此,为了除去贫镉液中的铁,需将Fe2+氧化为Fe3+。

3.2.1 氧化剂种类选择

采用高锰酸钾、锰矿粉、双氧水验证氧化除铁效果[7]。通常情况下,锰矿粉、双氧水需要在酸性介质下才具有氧化效果,高锰酸钾在酸性以及偏中性介质中均具有氧化性。控制反应温度80 ℃、反应时间1 h、氧化剂加入量为同等理论量倍数条件下,比较上述三种氧化剂的除铁效果。实验结果见表6。

表6 不同氧化剂对贫镉液的除铁效果对比

由表6可知,在相同条件下,高锰酸钾氧化效果优于锰矿粉与双氧水。因此,选择高锰酸钾为贫镉液中铁的氧化剂。

3.2.2 pH值

在高锰酸钾相同加入量条件下,酸度越高,氧化效果越好(表6),主要原因是在酸性条件下发生如下反应(5),高锰酸钾利用率较高。

(5)

但本方案中要避免高锰酸钾氧化生成Mn2+,因为水解除铁生成大量Fe(OH)3,而Fe(OH)3是胶体,黏度较大,无法直接浓缩与过滤[9],需要用其他物质改变渣型,降低黏度。

在偏中性条件下,KMnO4被氧化成MnO2,具体见反应(6)。

2KMnO4+14H2O+6FeSO4=K2SO4+5H2SO4+

2MnO2↓+6Fe(OH)3↓

(6)

MnO2为沉淀,具有改变渣型、实现Fe(OH)3顺利过滤的作用。另外,pH值越高,水解越彻底,因而在避免Zn2+水解为Zn(OH)2情况下(Zn2+在pH值为5.5时开始水解),应尽可能提高pH,因此Fe3+氧化水解pH值宜控制在5左右。在此条件下,贫镉液中铁的去除率最高达到98%以上(表6),溶液中的铁含量降至100 mg/L以下,满足生产需要。

3.2.3 氧化剂加入量

控制反应温度80 ℃,反应时间1 h,pH值为5,考察高锰酸钾加入量对贫镉液氧化除铁效果的影响,结果如图2所示。

图2 高锰酸钾加入量对铁脱除效果影响

由图2知,随着高锰酸钾加入量的增加,铁的脱除效果越来越好。当高锰酸钾加入量达到理论量1.6倍时,贫镉液中的铁含量降至100 mg/L以下。随着高锰酸钾加入量的进一步增大,溶液中铁含量下降减缓,铁的脱除率上升缓慢。因此,考虑成本问题,最佳高锰酸钾加入量为理论量的1.6倍。

3.2.4 反应时间

控制反应温度80 ℃,pH值为5,高锰酸钾加入量为理论量的1.6倍,考察反应时间对氧化除铁效果的影响,结果如图3。

图3 反应时间对铁脱除效果影响

由图3可知,随着反应时间的延长,贫镉液中铁的脱除效果越来越好。当反应时间达到60 min后,脱除效果变化不大,因此最佳反应时间为1 h。

3.2.5 反应温度

通常情况下,金属离子水解沉淀反应为吸热反应。不同温度下,Fe3+起始水解的pH值不同,见表7。

表7 不同温度下Fe3+水解pH值

从表7可知,随着温度的升高,Fe3+起始水解pH值下降, 即在高温下Fe3+更易发生水解沉淀[10]。在温度80 ℃条件下,铁的去除率达到98%以上,满足生产需要。因此,贫镉液氧化水解温度宜控制在80 ℃左右。

综上,通过实验可知,采用高锰酸钾氧化贫镉液除铁是可行的,且最佳工艺条件为:高锰酸钾加入量为理论值1.6倍、pH为5、反应时间1 h、反应温度80 ℃。

4 生产实践

4.1 工艺优化

针对贫镉液铁含量高无法直接回用净化系统问题,提出了从源头降低中上清液中浮渣量以及贫镉液氧化除铁后直接回用于净化系统方案,从而缩短贫镉液回用流程,缓解浸出液体周转量大的问题。优化后工艺流程图如图4所示。

图4 改进后工艺流程图

1)过滤中上清液,从源头上降低中上清浮渣带入量。将中性浸出工序的聚丙烯酰胺用量降为原来的70%,降低中上清液黏度。利用闲置压滤机过滤中上清液,滤液返净化系统,滤渣由于含锌量较高(25%~30%),浆化后返一段酸性浸出。

2)贫镉液氧化除铁。如果贫镉液含铁量高于0.3 g/L,采用液碱调整贫镉液的pH值至5左右,然后使用高锰酸钾氧化除铁。随着水解反应的进行,溶液酸度不断提高,因此要在反应过程中及时补充液碱调整pH值至5。反应结束后,过滤。滤液直接返回净化系统,不再进入酸性浸出系统,滤渣为铁锰渣,返回焙烧炉配料进一步回收锌[11]。若贫镉液含铁量低于0.3 g/L,直接返回净化系统综合利用。

4.2 效果

自2021年3月上述优化工艺实施以来,缩短了贫镉液综合回用工艺流程,缓解了酸性浸出液体周转量大的问题。在原有生产基础上,一段酸浸与沉矾液体周转量降低了10%左右,温度提高了5~7 ℃,沉矾除铁能力提高了2 g/L,沉矾上清液的铁含量控制在3 g/L以内,铅银渣含锌量降低0.73%左右,除铜镉锌粉单耗降低4.74 kg/t,具体见表8。

表8 工艺改进前后指标对比

5 结论

通过开展调节不同含固量的中上清液pH值、金属锌粉置换铜镉实验以及贫镉液氧化水解除铁实验,得出以下结论:

1)贫镉液中的铁主要由中上清液中的浮渣带入,且浮渣量越大,贫镉液含铁量越高。

2)贫镉液氧化水解除铁选用的氧化剂为高锰酸钾,效果较好。最佳工艺条件为高锰酸钾加入量为理论量的1.6倍、pH为5、反应时间1 h、反应温度80 ℃。

针对贫镉液返回浸出系统循环量较大的问题,提出了中上清过滤-贫镉液氧化除铁-返回净化系统的综合利用工艺,不仅消除了贫镉液对浸出系统的影响,缩短了工艺流程,还达到降低渣含锌量、提高锌等有价金属回收率的目的。