硫酸铅渣湿法固相还原铅的工艺研究

2023-01-06陈俊华武岳彪廖忠义崔育涛

陈俊华 武岳彪 田 静 廖忠义 崔育涛

(1.河南中原黄金冶炼厂有限责任公司,河南 三门峡 472000;2.河南省黄金资源综合利用重点实验室,河南 三门峡 472000)

0 前言

铜火法冶炼产白烟尘具有含有价金属种类多、含量高的特点,是具有较高经济价值的金属提取资源。目前国内铜冶炼企业多采用硫酸浸出的方法回收白烟尘中的铜、砷、锌等有价元素,铅、铋、金、银等元素留在浸出渣中,称为酸浸渣。酸浸渣中铅含量通常在45%~55%,主要为硫酸铅。现行火法处理白烟尘酸浸渣的反应温度一般在1 200 ℃以上,能耗高(500~600 kg煤/吨铅)、回收率低(80%左右),存在二氧化硫、铅蒸汽、粉尘等严重的二次污染问题。因此,湿法处理含铅物料的方法越来越受到人们的重视[1-3]。

目前有研究者报道了一些采用湿法从含铅物料中回收铅的例子[4-6]。中国专利201310100691.8公开了一种硫酸铅湿法炼铅工艺[7],采用CaCl2+NaCl作为浸出溶剂,用锌置换浸出液中的铅,再对置换后液回收锌,避免了火法炼铅工艺的问题,但由于其浸出液固比为(10~20)∶1,氯离子浓度大于150 g/L,浸出温度80 ℃,存在设备体积大、腐蚀严重且冬天容易出现氯化铅结晶堵塞管路的情况。中国专利201310652394.4公开了一种从废铅蓄电池中回收铅的方法[8],将含铅物料加入浓度100~120 g/L的氯化钠溶液中,加锌片震荡浸出、置换、过滤,最后分拣锌片得到海绵铅,该方法将铅的浸出与置换合并为一步反应,降低了反应液固比和氯离子浓度,但受反应性质的影响,须在钠盐体系下用锌片作为还原剂,又产生锌片与海绵铅分离困难、采用石灰去除置换浸出液中硫酸根的技术难度大、高氯液体无法回用等问题。

针对目前行业处理含铅物料的现状,本文对某铜冶炼企业产出的含铅烟尘酸浸渣进行了湿法固相还原回收铅工艺技术研究。首先采用盐酸浸出法除去白烟尘酸浸渣中的砷和铋,保证后续海绵铅的纯度,然后在低氯体系下,采用铁粉作为还原剂对除铋砷渣中的硫酸铅进行固相还原,得到海绵铅,重点讨论固相还原铅过程中各影响因素对铅回收率的影响。该工艺有效克服了目前公开报道的湿法回收铅工艺存在的设备要求高、废水处理难等问题,为同行业处理含铅物料提供了新思路。

1 试验部分

1.1 原料性质

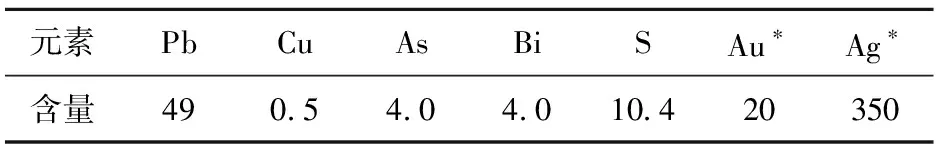

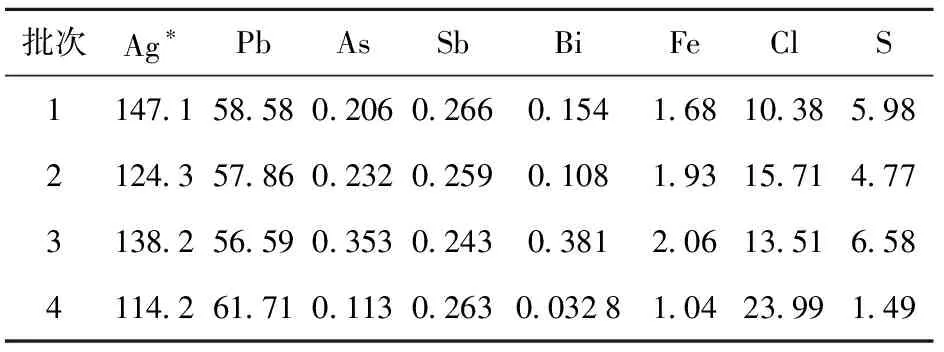

试验用原料为白烟尘硫酸浸出铜、砷后的酸浸渣,其多元素分析结果见表1。

表1 白烟尘酸浸渣主要化学成分 %

从表1可以看出,白烟尘酸浸渣中的铅含量为49%,砷、铋含量较高,均为4.0%,金、银品位也较高。

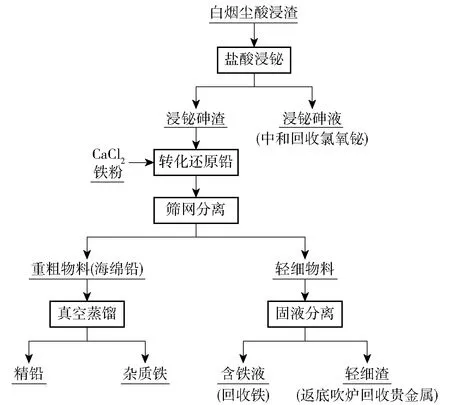

1.2 试验原理及工艺流程

该技术首先采用盐酸浸出烟尘酸浸渣中的铋、砷,再对浸铋砷液回收氯氧化铋及砷;在氯化钙体系下,用铁粉作为还原剂固相转化还原浸铋砷渣中的铅,还原渣由于密度不同经筛网或旋流器分离后得到重粗物料(即海绵铅)和轻细物料,轻细物料经固液分离后得到轻细渣返底吹炉回收稀贵金属,含铁液回收铁。涉及的主要反应如下:

(1)

(2)

(3)

固相还原法回收白烟尘酸浸渣中铅的工艺流程如图1所示。

图1 白烟尘酸浸渣固相还原铅工艺流程

1.3 试验仪器

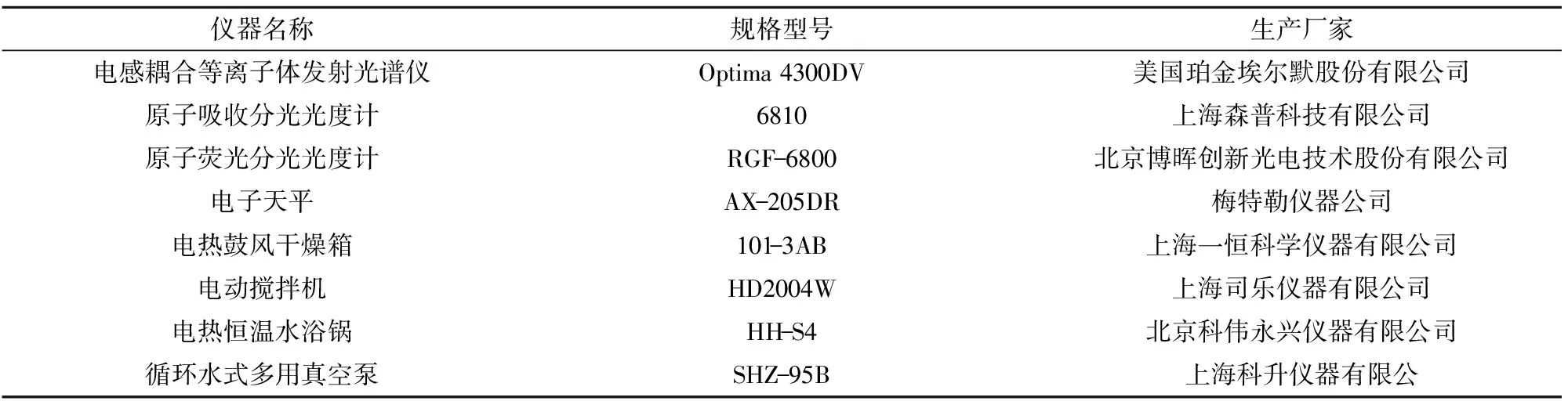

试验过程中用到的主要仪器设备见表2。

表2 试验主要仪器设备

1.4 试验方法

1)盐酸浸铋砷。取一定量的白烟尘酸浸渣,按照一定的液固比加入适量的水,在一定的盐酸浓度下加热反应一段时间,浸出结束后,进行固液分离并对滤饼洗涤,在电热鼓风干燥箱中烘干滤饼,然后对滤液和滤饼进行成分分析。

2)还原铅。称取一定量的浸铋砷渣于烧杯中,加入适量一定浓度的氯化钙溶液,用恒温水浴锅加热至一定温度后,加入适量的铁粉,反应一段时间后按照密度不同进行固液分离,得到重渣及轻渣,烘干后与还原后液分别送样化验。

2 试验结果与讨论

2.1 盐酸浸铋砷

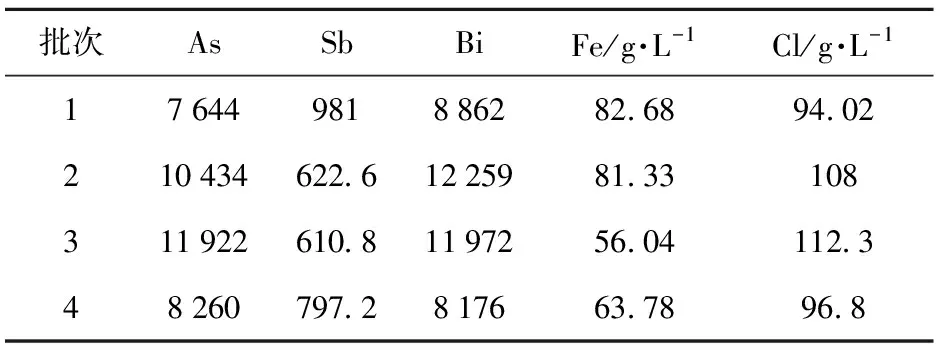

对于白烟尘酸浸渣,首先采用盐酸浸出法除去其中的铋砷,浸出铋和砷的具体条件为:液固比3∶1,盐酸浓度300 mL/L,温度90 ℃,反应时间2 h。铋砷浸出液试验结果见表3,浸铋砷渣成分见表4。

表3 铋砷浸出液成分 mg/L

表4 浸铋砷渣成分 %

由表3及表4可知,盐酸浸铋砷渣率约为80%,银浸出率在65%左右,砷浸出率在93%以上,铋浸出率92%以上,砷及铋浸出率较高,除铋和除砷效果良好。

2.2 浸铋砷渣还原铅

针对除去铋、砷后的浸铋砷渣,采用氯化钙+铁粉固相还原法还原其中的铅。重点研究浸出渣固相还原铅的各个影响因素,考察了液固比、氯化钙浓度、铁粉用量、还原温度以及还原时间等的影响,以选定最佳的工艺条件。

2.2.1 液固比对铅回收率的影响

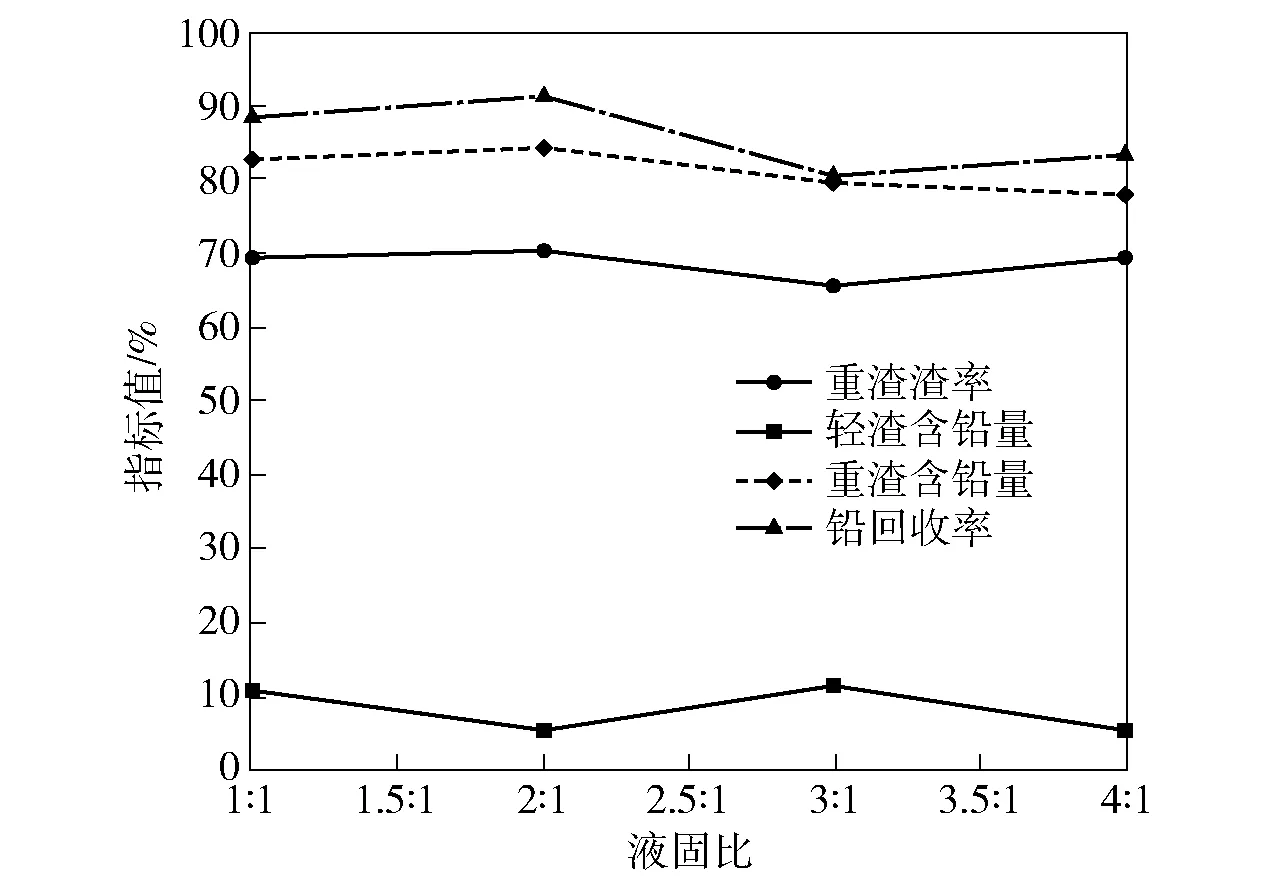

在还原温度70 ℃,氯化钙浓度50 g/L,铁粉用量为铅理论量的1.2倍,反应时间3 h的条件下,考察液固比对铅回收率的影响。试验结果如图2所示。

图2 液固比选择试验结果

从图2可以看出,随着液固比增加,重渣渣率、重渣含铅量以及铅回收率均先增大后减小。当液固比为2∶1时,三者的指标值均达到最大,铅的回收率为91.2%,重渣渣率为70.3%,重渣含铅量为84.3%,而此时轻渣含铅量最低。因此,试验最佳液固比为2∶1。

2.2.2 氯化钙浓度对铅回收率的影响

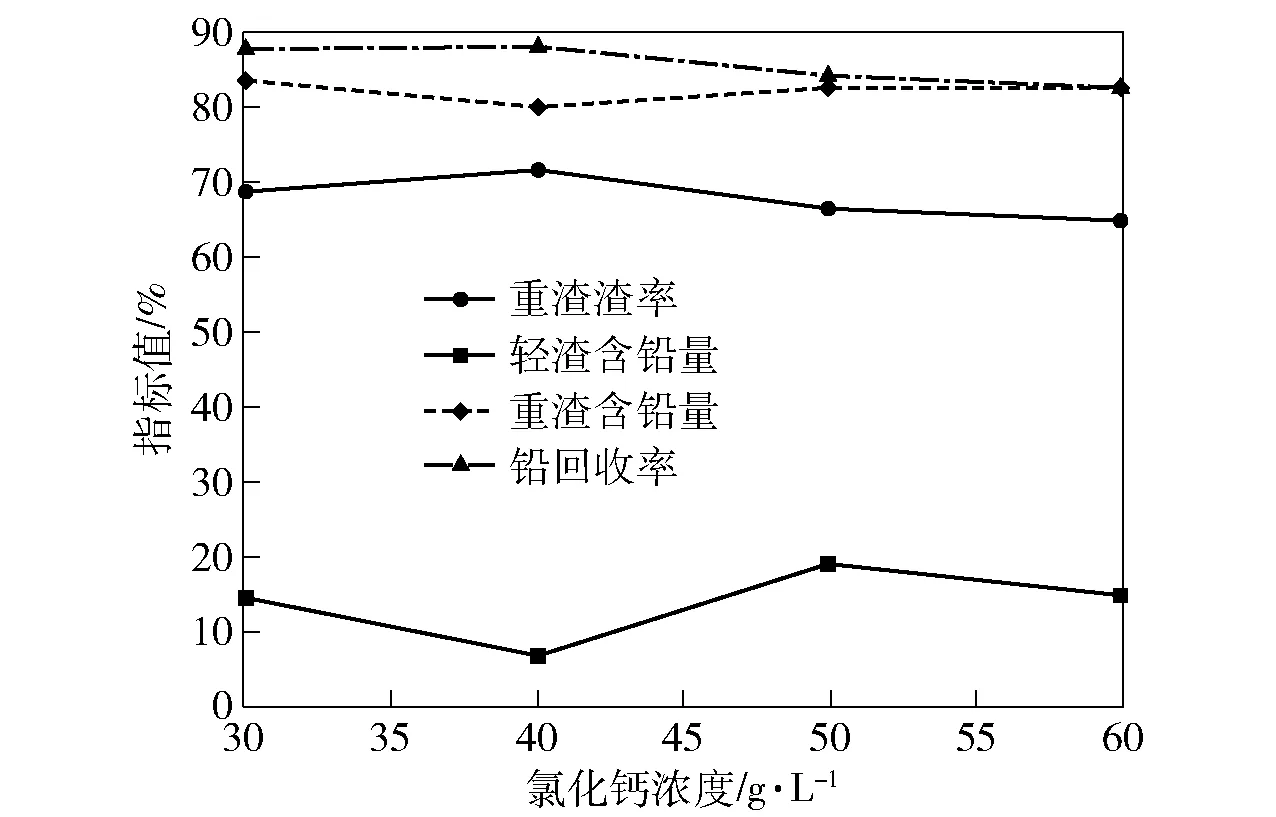

在还原温度70 ℃,铁粉用量为铅理论量的1.2倍,反应时间3 h,液固比为2∶1的条件下,考察氯化钙浓度对铅回收率的影响,试验结果如图3所示。

图3 氯化钙浓度选择试验结果

从图3可以看出,随着氯化钙浓度的提高,铅回收率呈减小趋势。当氯化钙浓度为40 g/L,铅回收率最高,为88.1%,此时轻渣中铅含量最低,为6.7%,重渣渣率最高,为71.7%,重渣含铅量79.96%。综合考虑,氯化钙浓度选择40 g/L为宜。

2.2.3 铁粉用量对铅回收率的影响

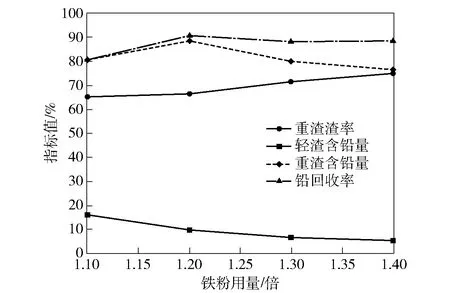

在还原温度70 ℃,氯化钙浓度40 g/L,液固比2∶1,反应时间3 h的条件下,考察铁粉用量对铅回收率的影响。试验结果如图4所示。

图4 铁粉用量选择试验结果

从图4可以看出,随着还原剂铁粉用量的增加,重渣渣率逐渐增大,重渣含铅量及铅回收率先增大后减小。当铁粉用量为理论值的1.2倍时,重渣含铅量及铅回收率均达到最大值,分别为88.48%、90.7%,此时重渣渣率为66.7%,轻渣含铅量9.99%。综合考虑,铁粉用量选择为铅理论量的1.2倍为宜。

2.2.4 反应温度对铅回收率的影响

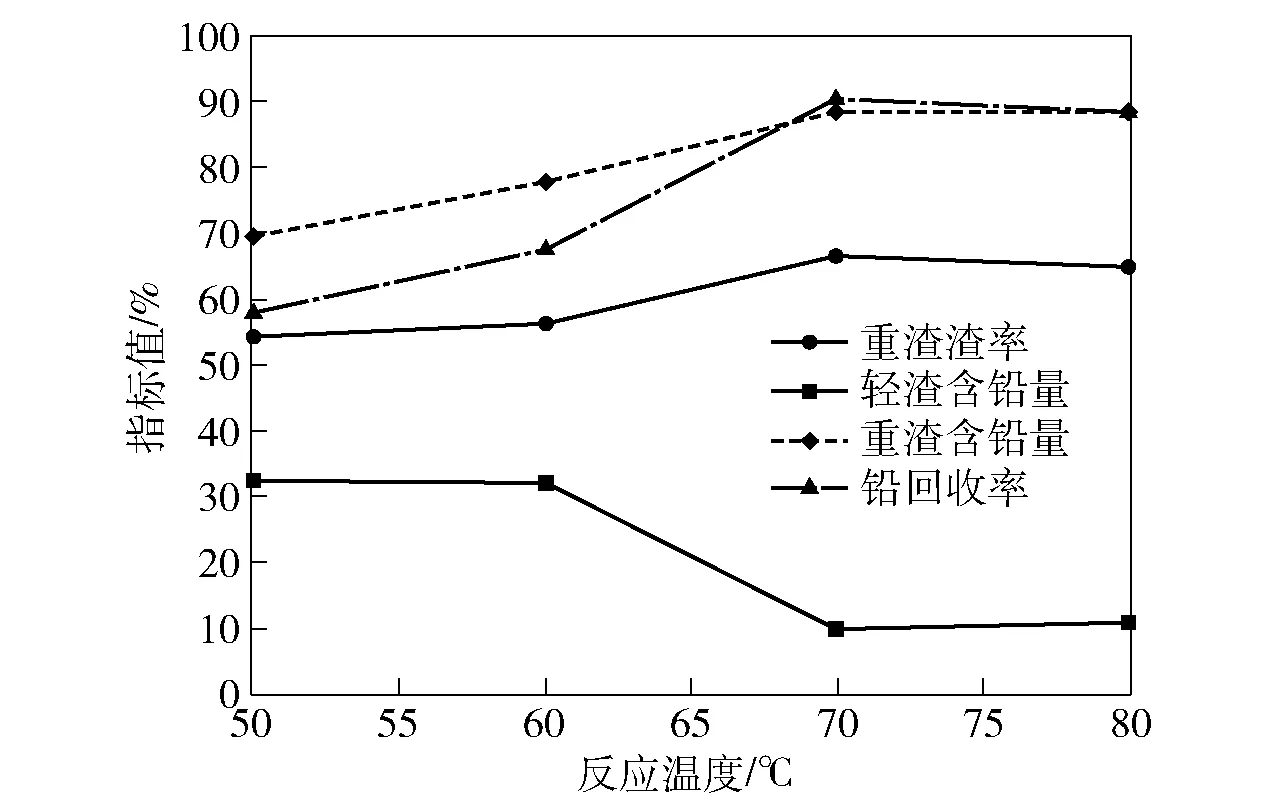

在氯化钙浓度40 g/L,液固比2∶1,反应时间3 h,铁粉用量为铅理论量的1.2倍的条件下,考察反应温度对铅回收率的影响。试验结果如图5所示。

图5 反应温度选择试验结果

从图5可以看出,随着反应温度的提高,铅回收率先增加后下降。当反应温度为70 ℃时,铅回收率最高,为90.7%,此时重渣含铅量为88.48%;继续升高反应温度,各指标值变化不再明显,反而有下降趋势。因此,反应温度选择70 ℃为宜。

2.2.5 反应时间对铅回收率的影响

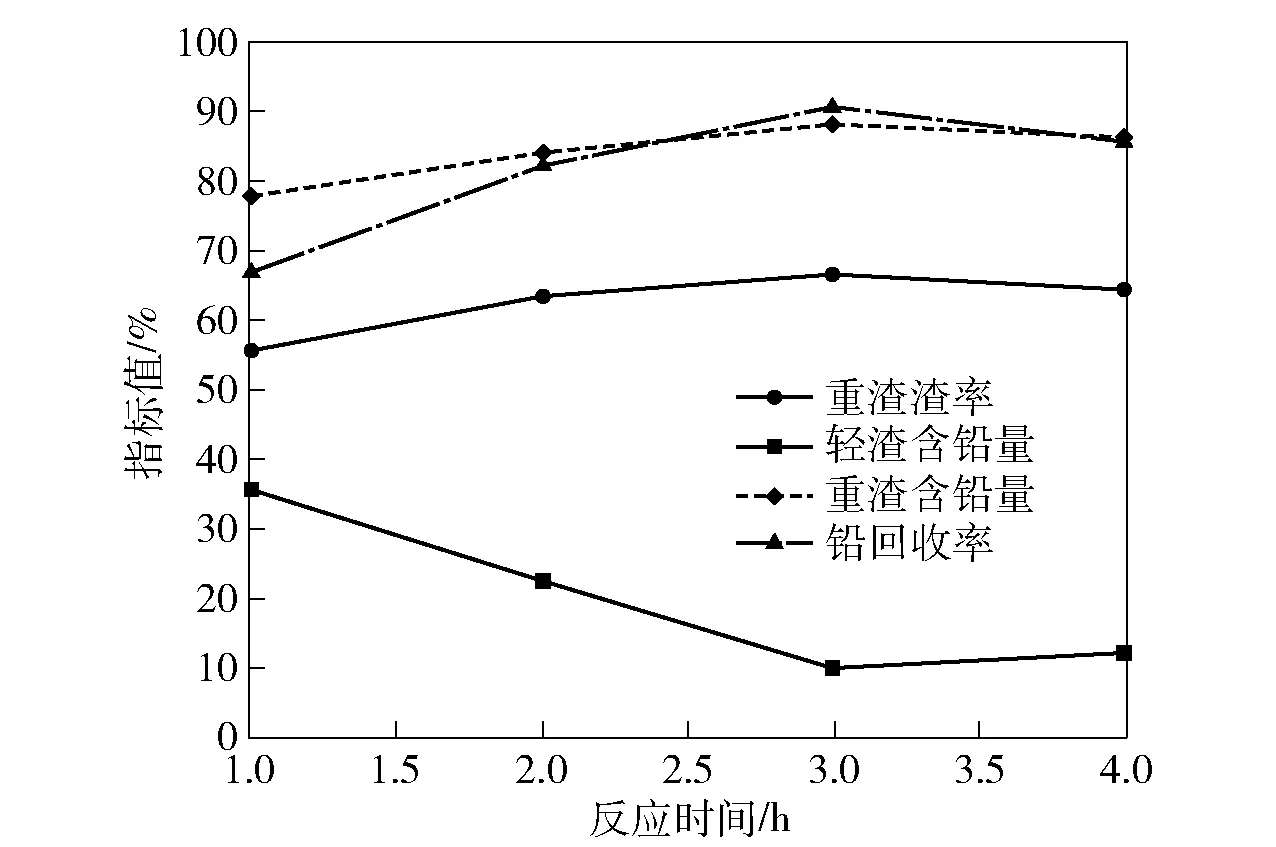

在氯化钙浓度40 g/L,液固比2∶1,铁粉用量为铅理论量的1.2倍,反应温度70 ℃的条件下,考察反应时间对铅回收率的影响。试验结果如图6所示。

图6 反应时间选择试验结果

从图6可以看出,随着反应时间的延长,铅回收率先增加后下降。当反应时间为3 h时,铅回收率达到最大,为90.7%,此时重渣含铅量为88.48%。因此,反应时间选择3 h为宜。

3 结论

1)白烟尘酸浸渣的主要成分为硫酸铅,其次为铋、砷及金、银等贵金属,具有回收价值。采用盐酸浸铋砷-铁粉固相还原铅的湿法工艺处理烟尘酸浸渣,可以实现砷、铋与铅的分离。

2)盐酸浸铋砷过程中,最佳的浸出条件:液固比3∶1,盐酸浓度300 mL/L,温度90 ℃,反应时间2 h的条件下,盐酸浸铋砷的砷浸出率在93%以上,铋浸出率92%以上,除铋和除砷效果良好。

3)浸铋砷渣铁粉固相还原铅的最佳还原条件为:液固比2∶1,氯化钙浓度40 g/L,铁粉用量为铅理论量的1.2倍,温度70 ℃,反应时间3 h。在最佳条件下,浸铋砷渣铁粉固相还原铅取得了较好的效果,重渣渣率68%左右,粗铅品位超过82%,铅回收率大于92%。