浅谈型钢混凝土梁柱节点施工问题及应对措施

2023-01-06张勇

张勇

上海建工七建集团有限公司,中国·上海 200050

1 工程结构概述

某工程地下两层,采用钢筋混凝土+局部钢骨柱结构。地上七层,⑤轴至⑧轴为楼电梯组成的钢筋混凝土核心筒结构,两侧①~④轴及⑨~轴建筑物四周立柱采用宽翼缘的钢骨柱+钢筋混凝土梁(四周)+钢结构梁及压型钢板结构(室内)。钢结构部分由专业分包制作及安装施工,钢筋及模板工程由总包自行组织施工。

2 劲性混凝土施工存在的问题及处理措施

2.1 钢骨柱的型钢与混凝土梁钢筋连接的技术问题及措施

2.1.1 钢骨柱型钢与钢筋混凝土梁连接节点问题

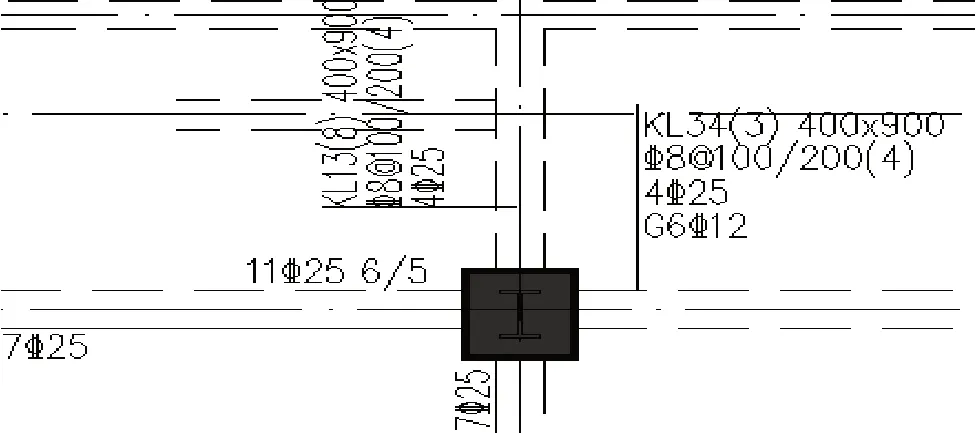

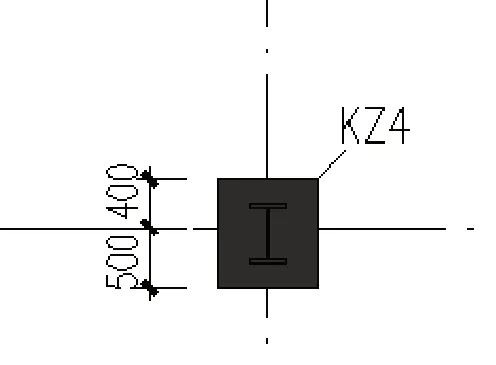

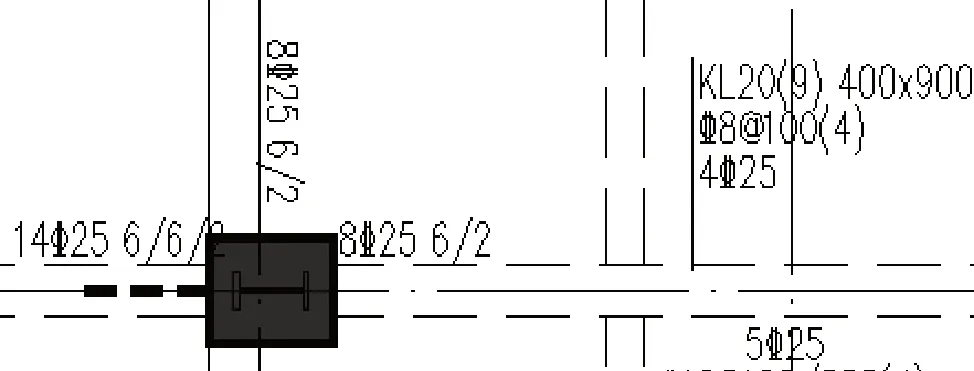

截取图纸钢骨立柱与钢筋混凝土梁配筋及尺寸如图1、图2所示。

图1

图2

2.1.2 梁钢筋间净距小,施工难度高

地面层6/E轴与立柱连接的混凝土梁尺寸为400×900,梁B侧上部钢筋为7根25 mm,计算钢筋净距为28.2 mm<37.5 mm(要求梁上部钢筋净距≥1.5 d及30 mm)不符合规范[1]要求;梁A侧下部钢筋为7根25 mm,计算钢筋净距为28.2 mm>25 mm(要求梁下部钢筋净距≥1 d及25 mm),符合规范[1]要求,但实际钢筋布置过于密集。梁钢筋跟型钢柱的连接如采用套筒机械连接,套筒的水平方向净距不小于30 mm及套筒的外径,如计入套筒壁厚,钢筋净距不小于40 mm。28.2 mm的钢筋净距无法满足规范规定[2]。如采用钢牛腿焊接,28.2 mm的钢筋净距无法满足梁主筋与牛腿双面焊接的操作空间要求。

2.1.3 梁纵向钢筋按要求不少于50%面积的纵筋贯通节点的要求较难达到

根据规范规定[2]梁内部分纵筋与柱型钢上设置的钢牛腿可靠焊接,梁应有不少于1/2面积的纵筋穿过柱连续配置。本工程钢骨柱在翼缘方向混凝土梁宽度400 mm,型钢柱翼缘尺寸350 mm,两边各有25 mm空隙,如去除混凝土保护层厚度以及箍筋直径,梁主筋安装位置已在翼缘板内,必须将外侧的两根钢筋在柱内按照1/6的角度两次弯折后方可通过型钢柱。按上述梁的配筋,主筋通过率仅为28.6%(2/7),不符合规范的规定。

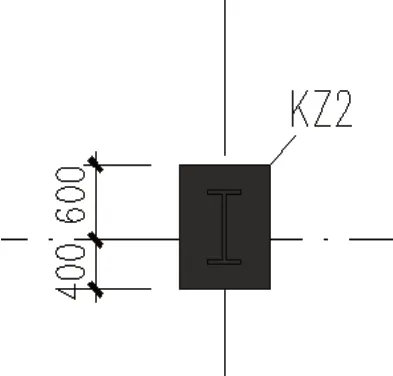

2.1.4 钢结构图纸深化深度不足,设计方案有缺陷

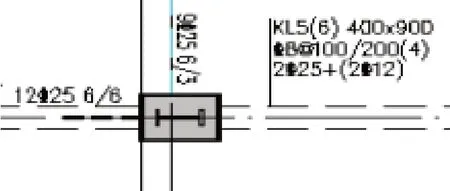

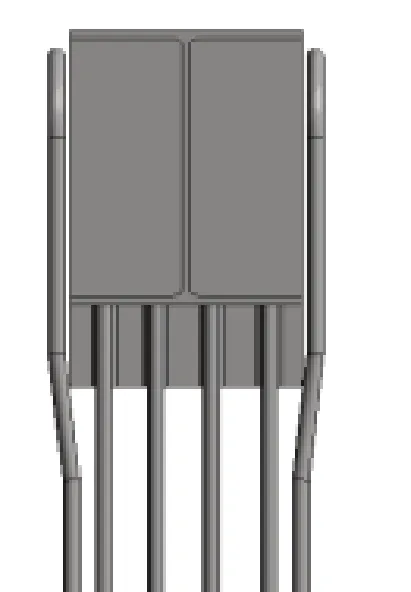

宽翼缘型钢设置钢牛腿与梁钢筋焊接,实际施工过程中存在两排甚至三排钢筋,下排未贯通的钢筋与钢牛腿翼缘的内侧面采取仰焊的方式焊接。由于现场空间狭小,施工又无有效工作面,焊接难度高,施工质量得不到保证;图纸及模型如图3、图4所示。

图3

图4

2.2 钢骨柱型钢与钢筋混凝土梁连接节点问题的处理措施

2.2.1 针对钢筋净距小以及梁主筋贯通节点不足50%的问题

可通过等强代换的措施放大钢筋净距,适当调整钢筋放置排数,减少每排钢筋数量的方案,并经设计验算符合结构配筋要求后,再进行钢结构节点深化出图,一次解决上述两个问题。上述工程实例中将原单排B侧7根25 mm的钢筋,调整为双排6(4/2)根28 mm的钢筋。从而将最小钢筋净距调整为76 mm,钢筋贯通节点的比例增大至83%,符合设计及规范要求;A侧7根25 mm的钢筋,调整为6根28 mm的钢筋,钢筋净距调整为35 mm,符合设计及规范要求,且利于施工并能够保证混凝土浇筑的质量。当然,在考虑钢筋数量调整的方案时,需按照梁上部、下部钢筋数量、箍筋的配置情况以及立柱两侧梁的配筋情况综合确定,不可单一的考虑一处的钢筋调整。

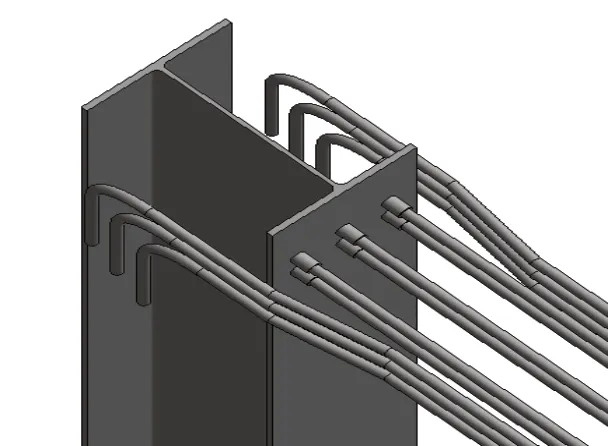

2.2.2 针对钢骨立柱型钢翼缘侧仅设置钢牛腿与钢筋连接的节点方案的问题

可在优化钢筋数量的基础上,增设第二排、第三排使用钢套筒与型钢连接相结合的方案;如地面层10/D轴的梁400 mm×900 mm,14根HRB400E 25 mm,排布为6/6/2。综合上述优化方案,经设计确认,调整为12根HRB400E 28 mm,排布为5/5/2,每排两个侧边各1根主筋通过弯折贯通节点,累计贯通6根,满足规范50%通过率的要求。同时第二排中间3根采用钢套筒在钢结构制作时施焊于翼缘钢板上,有效保证第二排钢筋的安装质量。钢筋净距由原38.8 mm,优化至51 mm,施工作业面得到有效保证。图纸及优化模型如图5~图7所示。

图5

图6

图7

2.3 钢骨柱与混凝土梁节点施工的管理问题及处理措施

2.3.1 钢筋、模板施工班组与钢结构专业分包的工序衔接及工作界面划分的问题

型钢混凝土的施工管理不同于普通的钢筋混凝土工程,也不同于钢结构工程。该工程需要总包单位具有较强的管理协调能力,明确并合理地划分各个工种与专业分包的工作边界,通过总包管理进行总体协调和控制。本工程管理模式为施工总承包管理,下分钢结构分包单位以及钢筋工、木工清包等施工班组。各专业班组协调不充分,工序搭接不合理。施工作业的搭接流水不是根据作业特点和工作要求划分,而是根据作业班组的作业任务划分,主次不分。譬如高度为900~1000 mm甚至更大的梁钢筋还未绑扎,梁两边模板已封闭,梁底主筋与箍筋无法绑扎。梁柱节点核心区预留的柱箍筋无法安装到位。钢骨柱的型钢与混凝土梁主筋无法焊接。现场返工、窝工的现象频繁,各个专业间工作矛盾较为激烈。施工进度欲速则不达,返工及修补工作较为频繁,不利于工程质量控制。

2.3.2 处理措施

经项目部协调和督促施工总分包单位,每日召开工作协调会,监理机构列席参加会议,由总包单位协调各个作业点的前后搭接工序以及处理施工过程的各项问题。落实总包单位管理者的职责分工,加强管理和有效沟通;在施工现场,监理人员通过巡视及验收工作发现问题及时与项目部相关管理人员进行沟通,将问题消除在萌芽状态。不能立即解决的问题,监理例会或专题例会上进行讨论解决。经监理机构督促、总包协调、各作业班组协商确认,本工程劲性柱的施工工艺调整为:梁、板排架搭设完成→梁底模安装验收→梁主筋及节点外箍筋安装,钢结构分包进行梁主筋与钢牛腿的焊接(与钢筋工穿插进行)→梁、柱箍筋的复位及绑扎→梁、柱钢筋验收→梁、柱侧边封闭模板→楼板底模及钢筋施工验收。经实操后,进一步优化施工工艺,取消原型钢柱翼缘板设置钢牛腿的方案,变更为由工厂焊接钢套筒至预定位置,现场由钢筋工直接进行钢筋的机械连接施工,大大加快了施工进度,施工质量也得到了保证。

3 压型钢板栓钉焊接质量的问题及处理措施

3.1 压型钢板上栓钉的焊接质量问题

影响栓钉焊接质量的原因主要有:压型钢板潮湿的情况下进行焊接、焊接磁环潮湿、栓钉机电压不稳或电流设置参数不准确、施工人员操作水平等因素。根据本工程对栓钉进行打弯试验结果发现,栓钉施工质量保证率不高,直接影响钢混凝土楼板的抗剪能力;根据现场检查分析,该工序施工期正处于12月间,早晚温差较大,清晨露水霜冻情况较为明显,施工人员因栓钉焊接工作量较大,清晨即开始焊接作业,压型钢板与钢梁间的露水对栓焊质量影响较大。清晨焊接的栓钉质量保证率明显低于中午前后的焊接质量。另外,压型钢板层叠处因钢板较厚或压型钢板局部位置与钢梁有间隙,使得栓钉引火至焊接间的行程加长,焊接热熔时间减少,对栓钉焊接质量也存在较大的影响。

3.2 应对措施

①调整作业时间,尽可能使得钢梁及压型钢板间的水分蒸发;同时磁环和栓钉也要做好防潮和烘焙工作。

②雨后不得马上进行施工,现场需组织初步除水工作,并用抹布擦干压型钢板的焊接表面。由于施工进度要求较为紧急,需要等待其自行干燥实为不能(尤其是渗入压型钢板与钢梁间的水分无法立即排除)。现场通过变更焊接方法,首先利用栓焊熔透压型钢板并将栓钉固定在钢梁上,再使用二氧化碳气体保护焊进行焊接,栓钉焊接质量有了明显提高。

4 结语

劲性混凝土结构在施工过程中,无论从施工技术层面或是施工管理层面而言,对参建各方均有着较高的管理要求。从准备阶段的节点深化、施工过程的现场管理、验收阶段的质量控制,均需要工程技术管理人员以及参与各方人员进行全方位的沟通、协调和管控,方可保证劲性混凝土结构的施工质量能够满足设计要求及规范规定。