浅谈PC-DMIS测量软件评价曲面轮廓度方法

2023-01-06康元浩

康元浩

浅谈PC-DMIS测量软件评价曲面轮廓度方法

康元浩

(合肥一煊检测技术有限公司,安徽 合肥 230088)

文章研究了面轮廓度检测方法,解决无曲面探测功能的PC-DMIS测量软件评价面轮廓度的问题。由于所用PC-DMIS测量软件缺少曲面构造模块,无法通过直接测量曲面元素并评价面轮廓度,结合面轮廓度的定义和计算原理,可将待评价曲面视为无数个单点组合而成,运用三维构造软件在待测曲面上构造并提取所需单点的理论位置数据,而后通过对单点位置偏差的评价,间接实现曲面轮廓度的评价。

三坐标测量;曲面轮廓度;PC-DMIS;评价方法

1 检测条件

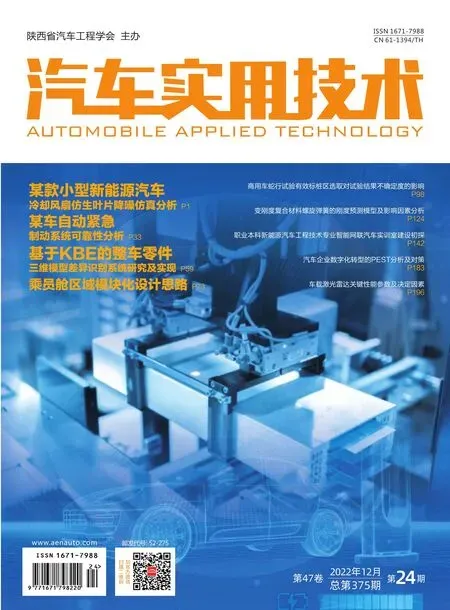

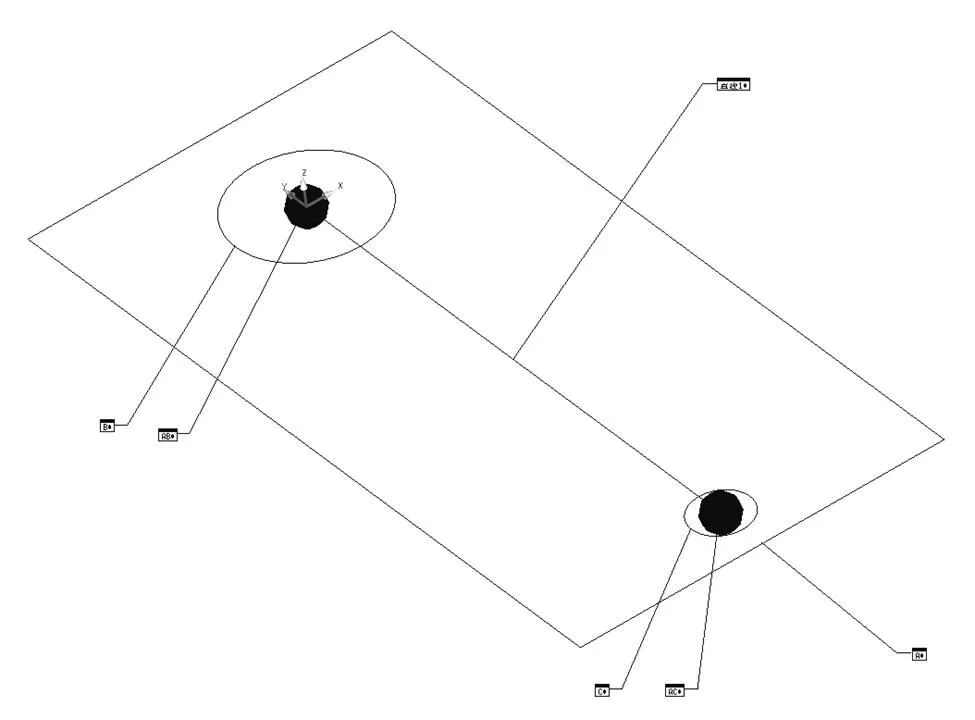

如图1所示,以剖视图右侧端面为A基准、7.8圆柱孔为B基准、3.2圆柱孔为C基准检测产品外侧曲面的面轮廓度指标[1]。

图1 技术要求

2 检测思路

所用PC-DMIS测量软件无曲面探测功能,无法通过直接探测曲面的方式实现面轮廓度的检测。由面轮廓度定义可知,该指标最终评价是面上任意点理想情况下和实际状态的位置偏差,故可借助三维构造软件预先构造曲面上待评定点坐标的理论位置信息,并将所得理论信息分别导入产品检测坐标系中,通过实际探测点值评估面轮廓度指标。

3 T值的计算原理

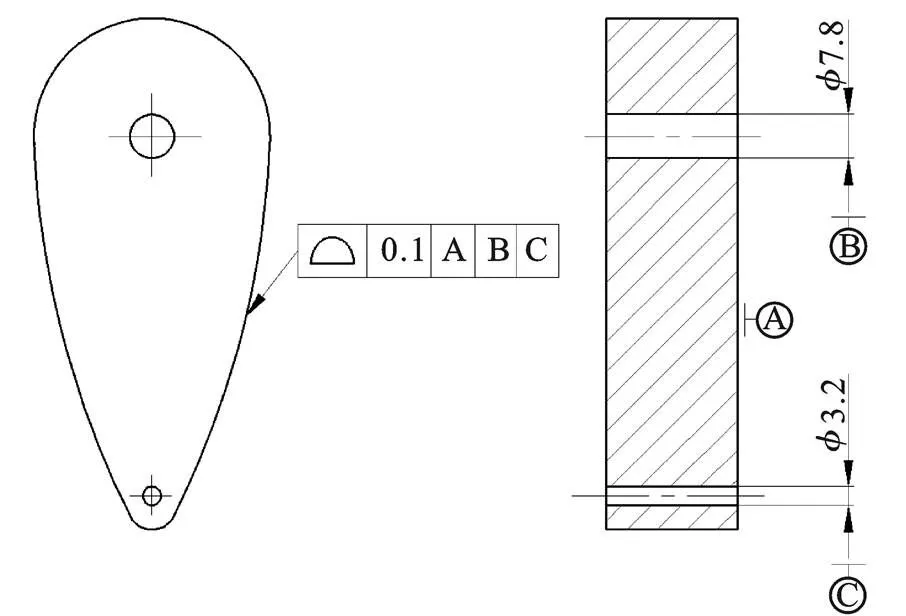

理想情况下,加工出的产品实际轮廓应与设计轮廓一致,但由于所用加工设备的精度、定位装夹、材料性能等不可抗因素,最终导致实际轮廓存有偏差,如图2所示。

图2 轮廓示意图

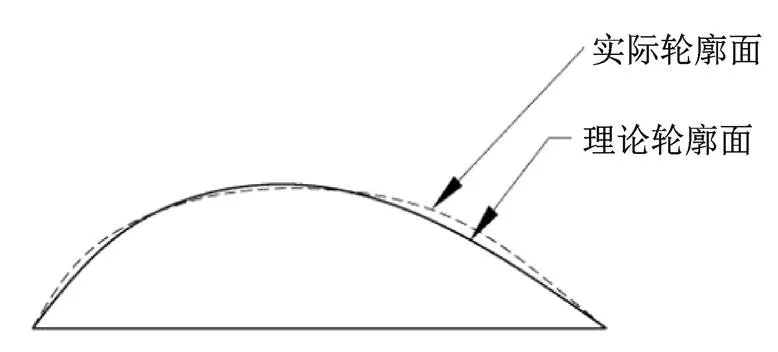

依据GB/T 1958—2017标准方法中对几何公差的规定,其面轮廓度的公差带实际上控制的就是各实际点在矢量方向上的投影值,如图3所示[2]。由图可知=cos×,式中为实际点坐标值与理论点坐标值的差值,为实际点和理论点连线与矢量方向间的夹角。

现实情况中一个实际点在三个维度方向均有可能存在偏离现象,因此用于评估面轮廓度的值应由三个偏离分量组成,并且每个分量均是有大小和方向的矢量。假设任一点在轴向的偏差为1、偏角为,在轴向的偏差为1、偏角为,轴向的偏差为1、偏角为,通过矢量求和的算法可知

=(cos×1)+(cos×1)+(cos×1) (1)

图3 T值计算原理

4 检测程序

4.1 理论点信息提取

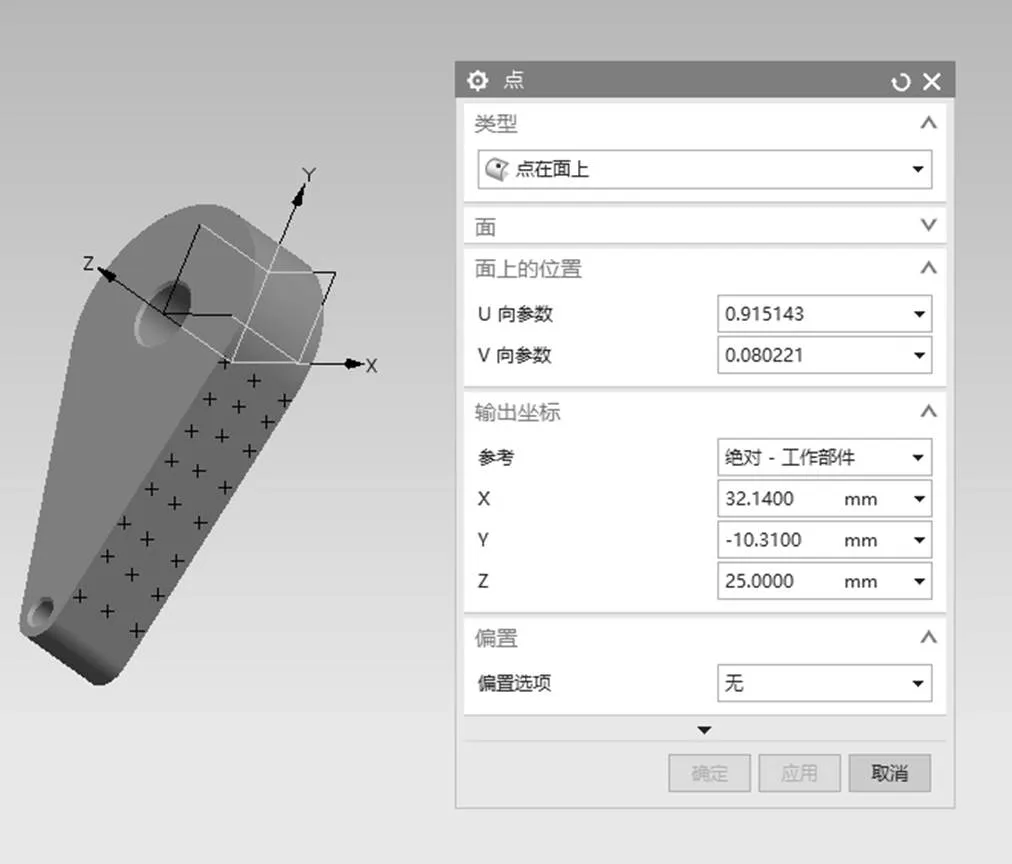

为保证理论点位置信息提取与检测条件一致,首先应在三维构造软件中将产品数学模型的绝对坐标系按图1所示的A、B、C基准进行转换构建,其次在需要评价的曲面上构造并提取理论点的位置信息,图4为任一点的理论位置信息。其中输出坐标、、为待测点的理论位置,向参数为理论点所处面的矢量方向与轴向夹角的余弦值,其对应是三坐标测量软件中的值;向参数为理论点所处面的矢量方向与轴向夹角的余弦值,对应是三坐标测量软件中的值;而理论点所处面的矢量方向与轴向夹角成90°,因此其余弦值等于0,所对应三坐标测量软件中的值也为0,最后按照同样的方法分别导出所需点的理论位置信息。

图4 理论点位置信息

4.2 手动构建检测坐标系

首先逐一探测构建图1中的A、B、C基准元素,其次分别构造出A&B基准、A&C基准的交点,最后选用“3—2—1”法建立检测坐标系,具体操作步骤如下。

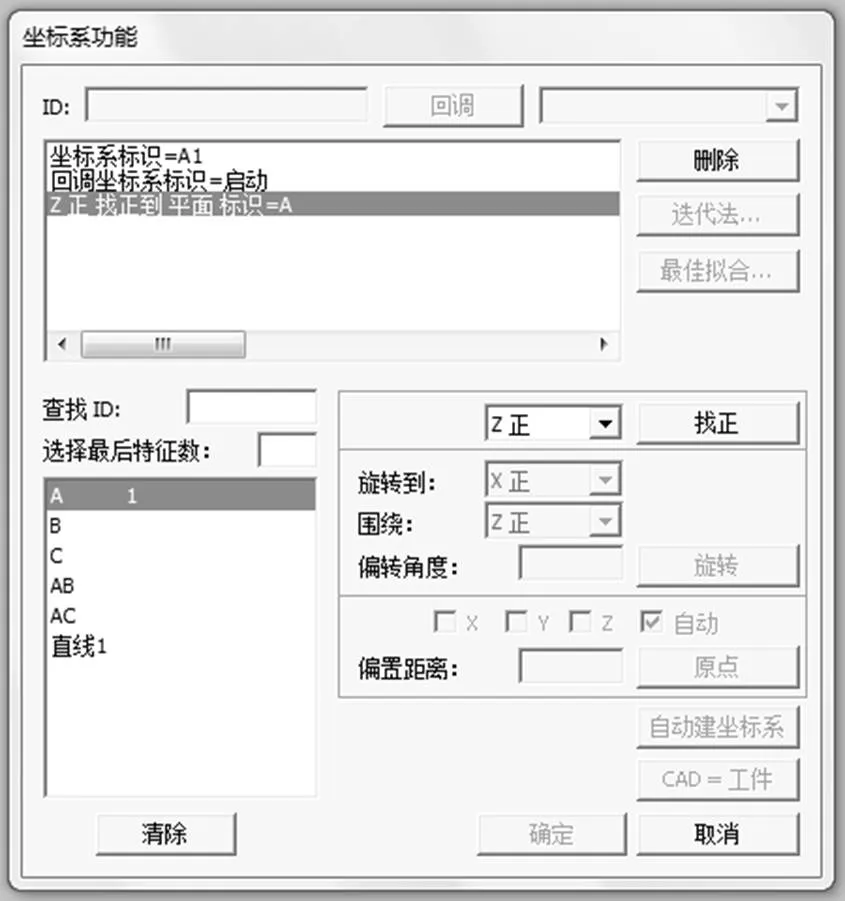

空间旋转:由图4待测样品的三维数模可知A基准面为轴方向,且因面元素的矢量方向在测量软件中的定义为垂直于构造平面并远离探测方向,因此A基准面应空间旋转为+向,如图5所示。

图5 空间旋转

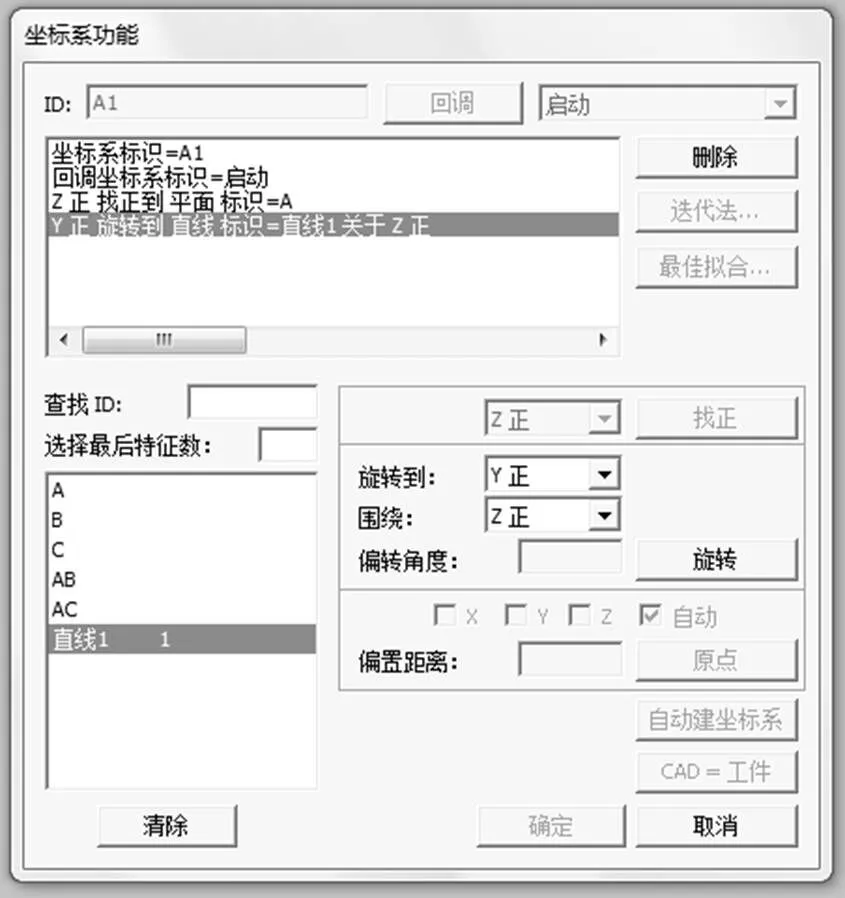

平面旋转:同理为保证构建的检测坐标系与三维数模坐标系一致,应将A&C基准交点连向A&B基准交点的构造直线设为+向,因构造直线在+向空间平面内,故应围绕+旋转,如图6所示)。

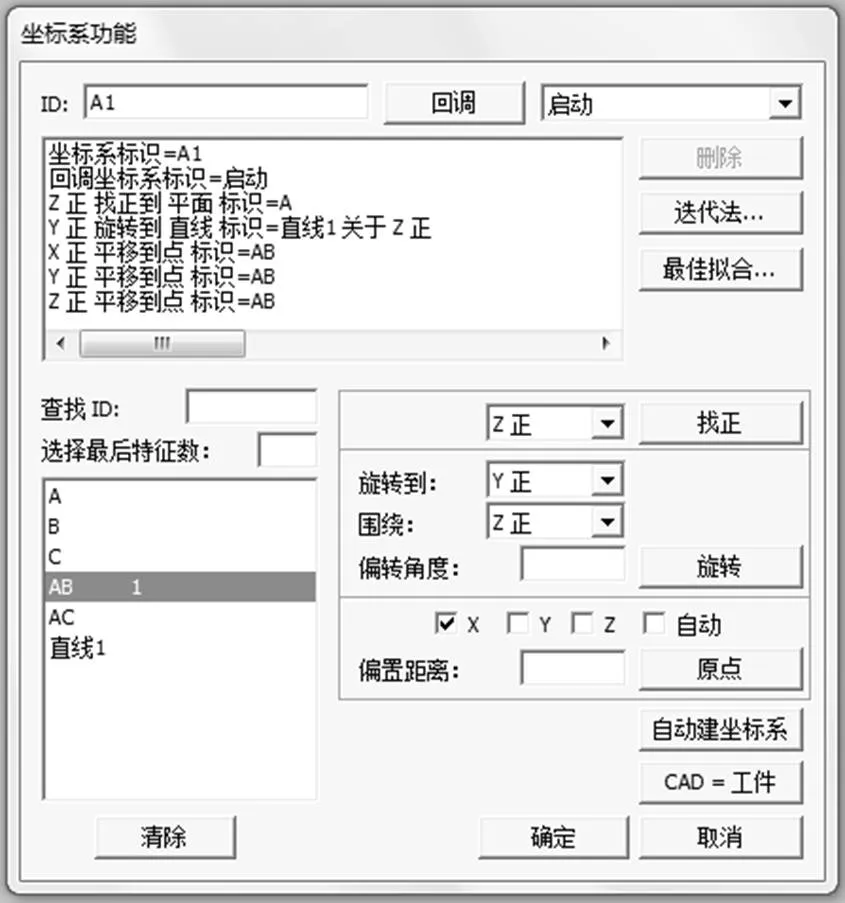

平移:由图4三维数模可知,其坐标原点位于B基准孔和A基准面的交点,故将A&B基准交点设为=0,=0,=0即可,如图7所示。

图6 平面旋转

图7 平移

按先后顺序完成上述步骤后点击坐标系功能界面中的“CAD=工件”按键并确定,最终完成的坐标系构建效果如图8所示。

图8 坐标系示意图

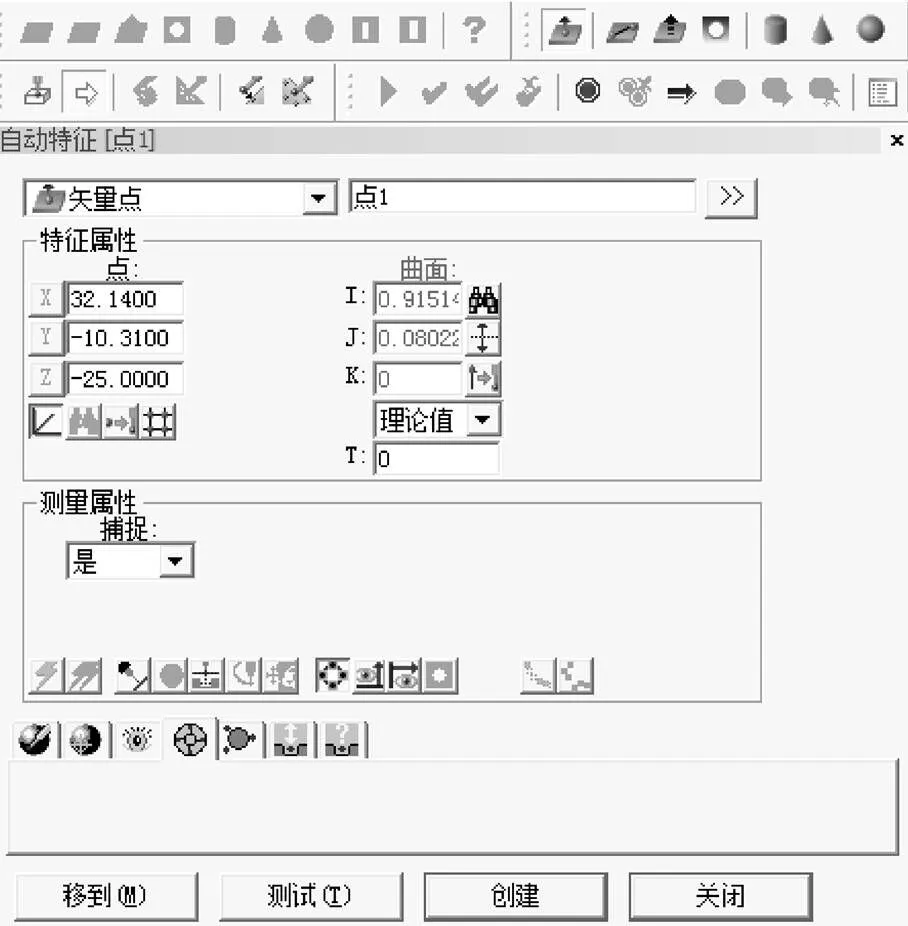

4.3 输入理论测点

完成检测坐标系构建后将检测程序改为自动模式,设置合理的安全平面、探测及回退距离后使用自动特征点功能分别输入4.1节所获取的理论点信息并创建,即数值,如图9所示。运行自动检测程序,完成实际探测。

图9 自动特征点输入信息

下文以任意一点为例描述后续的操作步骤。

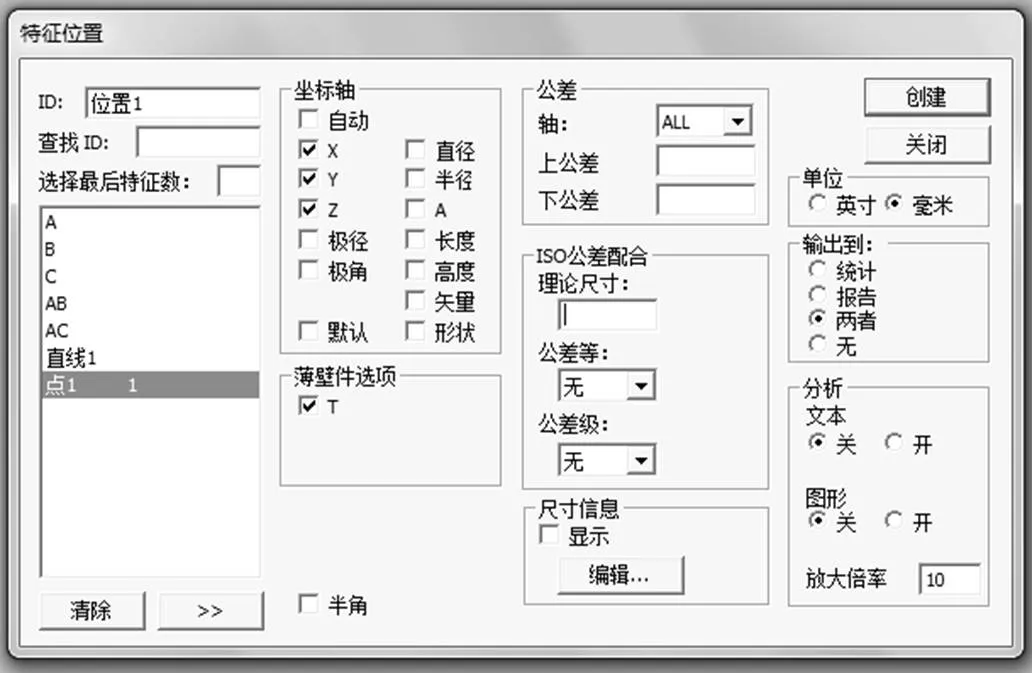

4.4 输出特征特性

按图10所示选择需要输出的特征及相关特性,因本产品最终需要评定的是轮廓度信息,按前文所述只要输出值即可,但为进一步验证式(1)的正确性,故将实测数值一并输出。

图10 特征点输出信息

4.5 结果确定

运行自动检测程序,分别探测预先构造的理论测点,由于是多点测试,因此每个点均有对应的值,按照GB/T 1958—2017标准方法定义可知,选取││最大的数值作为最终的面轮廓度数据。

5 测量软件所输出T值的验证

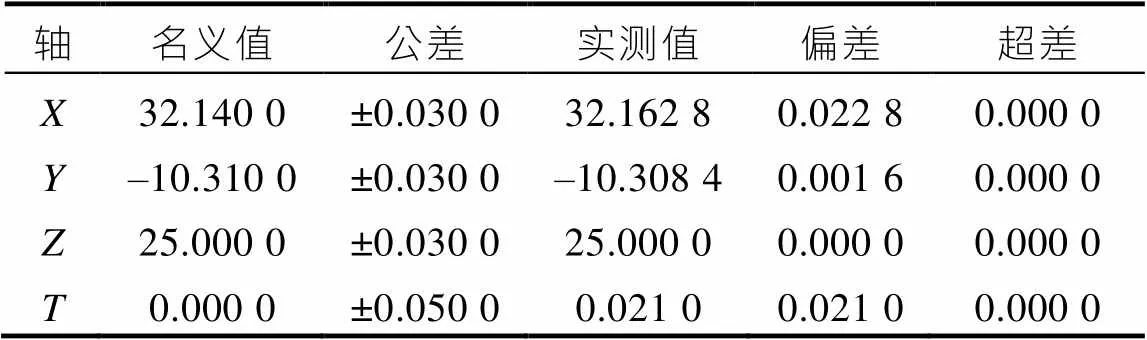

上例中所选点的输出结果如表1所示。

表1 测点位置检测数据 单位:mm

由式(1)和图9可得

=0.0228×0.9151+0.0016×0.0802+0≈0.0210(mm)。

通过比对,表1中测量软件评价输出的值与式(1)计算所得一致,符合值的计算原理。

6 注意事项

(1)一般情况下,作为检测基准的元素,其形位公差等特性数据应控制在待评价特性数据的五分之一至十分之一范围内,若不符合,其最终结果的重复性会较差,无实际评价的意义。以本文为例,A基准面的平面度,B基准孔和C基准孔分别相对于A基准面的垂直度均应符合五分之一至十分之一原则。

(2)为避免手动测量所带入的人为因素,在手动建立检测坐标系后可增加自动模式构建检测坐标系的步骤,即在手动构建的检测坐标系下分别自动探测构造基准A、B、C并再次使用“3—2—1”法建立检测坐标系,以消除人为误差。

(3)待检产品的固定方式应稳定可靠,不可引起产品变形且与三坐标测量仪的检测平台保持相对静止。

(4)在保证顺利测量的情况下,尽量选取较小的探针组合。

(5)三坐标测量仪是高精度的几何量检测设备,在实施检测的过程中应避免出现振动现象,同时现场温度也应符合标准方法要求,产品几何量技术规范和检验的标准参考温度为20 ℃[3]。

(6)本例是以理论点集所实测结果的值作为最终的面轮廓度数据,因此理论选点应充分、合理,能最优化地代表被测曲面。

7 结束语

通过三维绘图软件的应用,可使不具备曲面探测功能的PC-DMIS测量软件实现曲面轮廓度的检测工作,同时因每个测点均报出值,其实际加工曲面的每个区域的特性表现均能通过查看对应区域点的值获取,此项数据可作为后续产品加工工艺调整输入的技术指标,用于进一步提高所加工产品曲面轮廓度特性。该特性符合程度的提高,可使同类产品的互换性得以改进提升,使其具有优良的市场竞争力。

[1] 全国产品几何技术规范标准化技术委员会.产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注:GB/T 1182—2018[S].北京:中国标准出版社,2018.

[2] 全国产品几何技术规范标准化技术委员会.产品几何技术规范(GPS)几何公差检测与验证:GB/T 1958—2017[S].北京:中国标准出版社,2017.

[3] 全国产品尺寸和几何技术规范标准化技术委员会.产品几何量技术规范(GPS)产品几何量技术规范和检验的标准参考温度:GB/T 19765—2005[S].北京:中国标准出版社,2005.

Discussion on the Method of Evaluating Surface Profile by PC-DMIS Measurement Software

KANG Yuanhao

( Hefei Exuan Testing Technology Company Limited, Hefei 230088, China )

This paper studies the detection method of surface profile, and solves the problem of evaluating surface profile with PC-DMIS measurement software without surface detection function. Due to the lack of surface construction module in the PC-DMIS measurement software, it is impossible to directly measure the surface elements and evaluate the surface profile. Combined with the definition and calculation principle of the surface profile tolerance zone, the surface to be evaluated can be regarded as a combination of countless single points, and the three-dimensional construction software is used to construct and extract the theoretical position data of the required single point on the surface to be measured. Then, through the evaluation of single point position deviation, the evaluation of surface profile is indirectly realized.

Three-coordinate measurement;Surface profile;PC-DMIS;Evaluation method

TB92

B

1671-7988(2022)24-110-05

TB92

B

1671-7988(2022)24-110-05

10.16638/j.cnki.1671-7988.2022.024.020

康元浩(1984—),男,工程师,研究方向为几何量检测技术及质量控制,E-mail:kangyuanhao@126.com。