某车型冷凝器支架强度提升

2023-01-06朱俊峰贾载勋

朱俊峰,贾载勋

某车型冷凝器支架强度提升

朱俊峰,贾载勋

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章主要针对某车型空调系统冷凝器支架开裂问题,提出一种改进冷凝器支架强度的方案,采用计算机辅助工程(CAE)分析的方法,根据冷凝器支架数模及车架数模建立有限元模型,钣金件采用SHELL单元离散,集中质量采用CONM2单元模拟,得出最大的应力点。通过对冷凝器支架的结构优化,降低冷凝器支架的应力集中点,通过改进前后的对比分析,冷凝器支架的应力集中得到了明显的改善。有效地提升了空调系统的可靠性,增强了冷凝器支架的结构强度,满足了用户的基本需求。

冷凝器支架;结构强度;计算机辅助工程(CAE);应力;有限元模型;结构优化

某车型冷凝器通过支架连接固定在车架上,空调系统经过长时间的运行,会出现冷凝器支架开裂问题,对整车空调制冷系统造成一定程度影响。本文主要针对某车型空调系统冷凝器支架开裂问题,提出一种改进冷凝器支架强度的方案,首先根据设计给出的冷凝器支架数模及车架数模通过电脑建立有限元模型,对现有冷凝器支架钣金件电脑端采用SHELL单元离散(SHELL单元离散指把一个部件定义为一个刚体,对于形状简单的刚体部件,解析刚体可以比较准确地模拟出零部件的几何形状,但复杂时,三维离散刚体可以用于接触分析,类似于可变形状,可以模拟任何形状物体),利用电脑试验测试台架集中质量采用CONM2单元模拟,得出最大的应力点。通过对冷凝器支架的结构优化,改进现有支架结构降低冷凝器支架的应力集中点。通过改进前后的对比分析,检查是否能有效地提升空调系统的可靠性,提升凝器支架的结构强度,提升产品质量和公司的品牌形象。

1 现状

通过对冷凝器支架开裂车辆问题点收集,根据冷凝器支架数模及车架数模建立有限元模型,对现有冷凝器支架钣金件使用SHELL单元离散,利用试验测试台架集中质量采用CONM2单元模拟。在向、向和向正负方向分别加载4.4 g的加速度,经分析运算,最大的应力为183.77 MPa,目标值≤168.75 MPa,材料抗拉强度的0.45倍(抗拉强度指金属由均匀塑性变形向局部塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力,它反映了材料的断裂能力),不满足设计要求。

2 冷凝器支架结构及加工工艺

2.1 冷凝器带支架总成

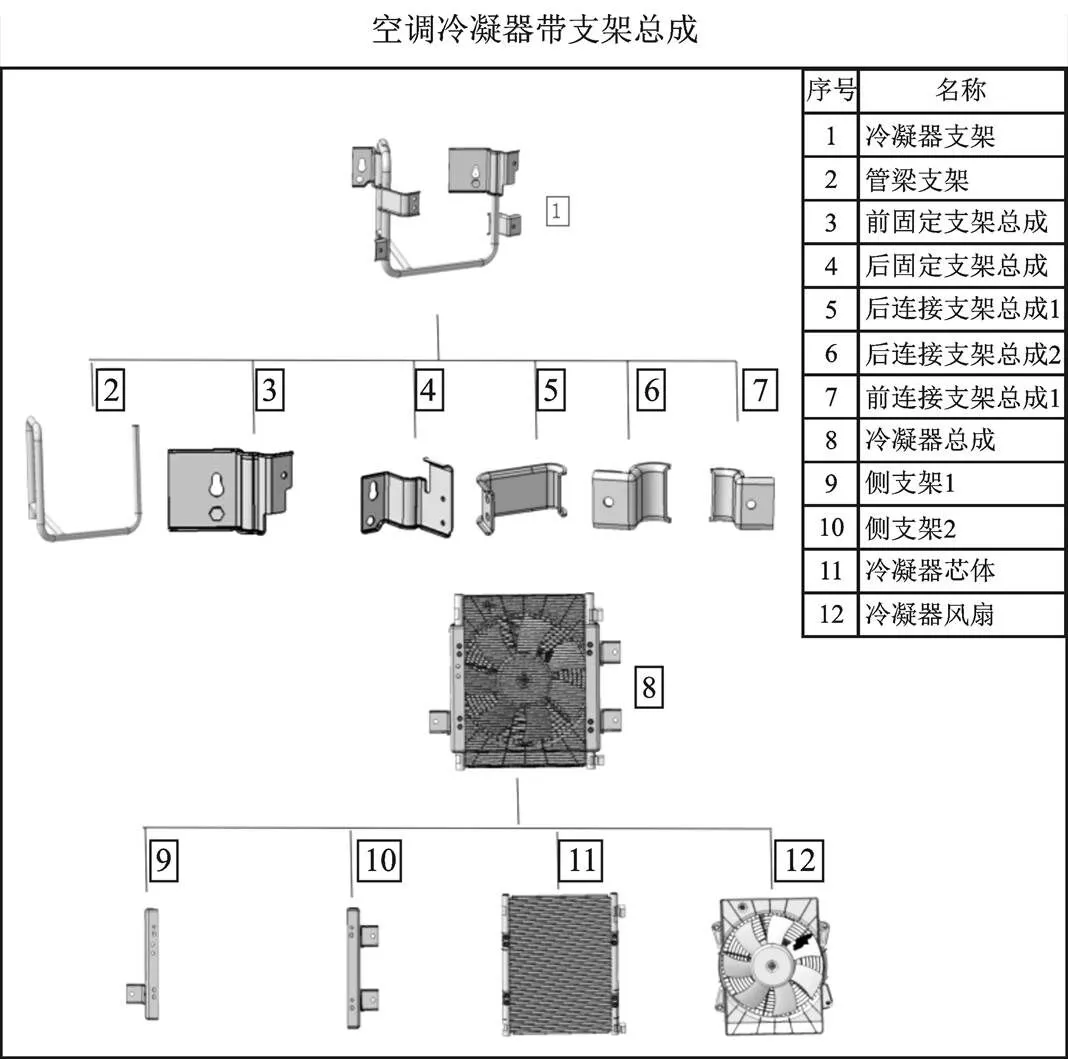

该车型空调冷凝器带支架总成主要包括冷凝器总成和冷凝器支架两大基本部分,具体构成如图1所示。冷凝器总成是空调系统向车外空气散发热量的装置[1],主要由冷凝器芯体、冷凝器风扇、侧支架等部件组成,它是空调系统最重要的零部件。冷凝器支架主要由管梁支架、前固定支架总成、后固定支架总成、后连接支架总成1、后连接支架总成2等部件组成,主要作用为固定支撑冷凝器总成,使冷凝器稳定地运行。

图1 冷凝器带支架总成结构

2.2 冷凝器支架加工工艺

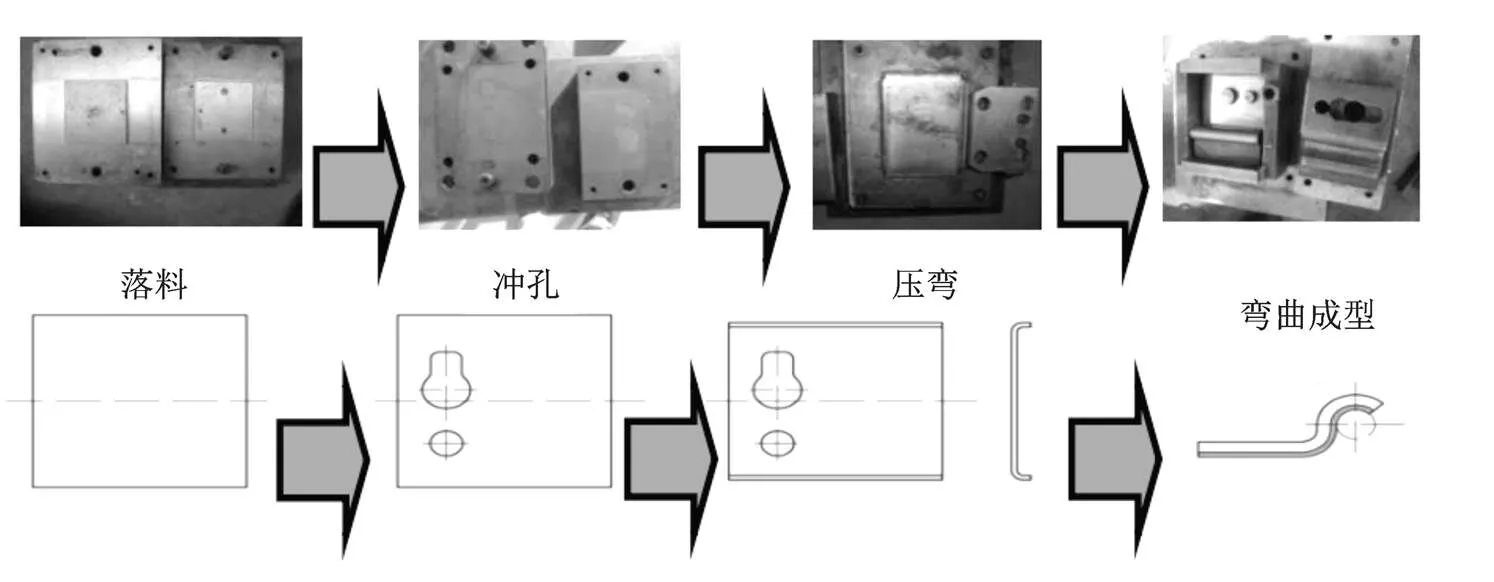

冷凝器支架主要由管梁支架、前固定支架总成、后固定支架总成、后连接支架总成1、后连接支架总成2等部件组成,其加工步骤为落料、冲孔、压弯和弯曲成型等,然后把相关零部件焊接在一起形成总成部件,具体加工工艺如图2所示。

图2 冷凝器支架加工工艺

3 CAE分析

3.1 模型描述

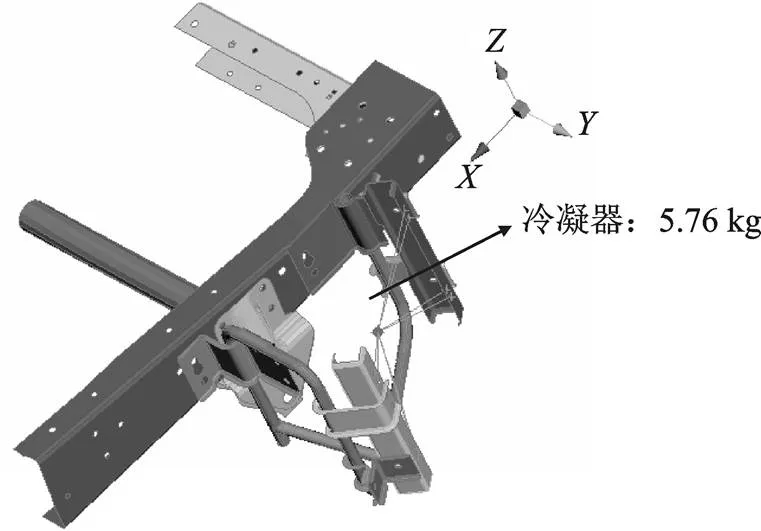

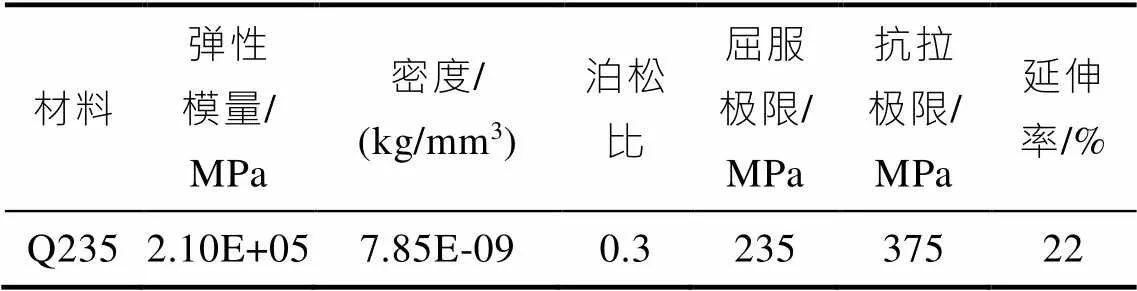

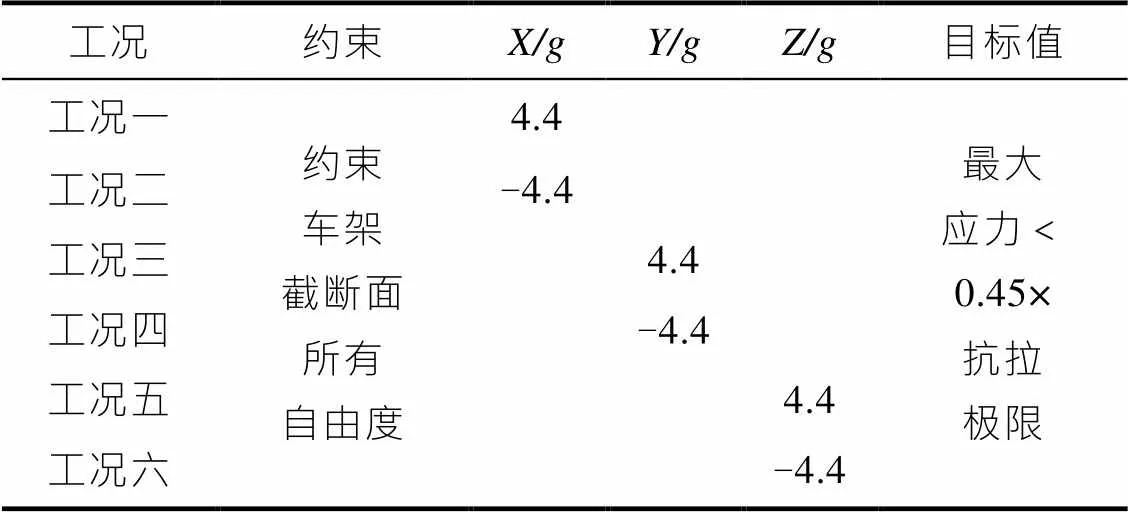

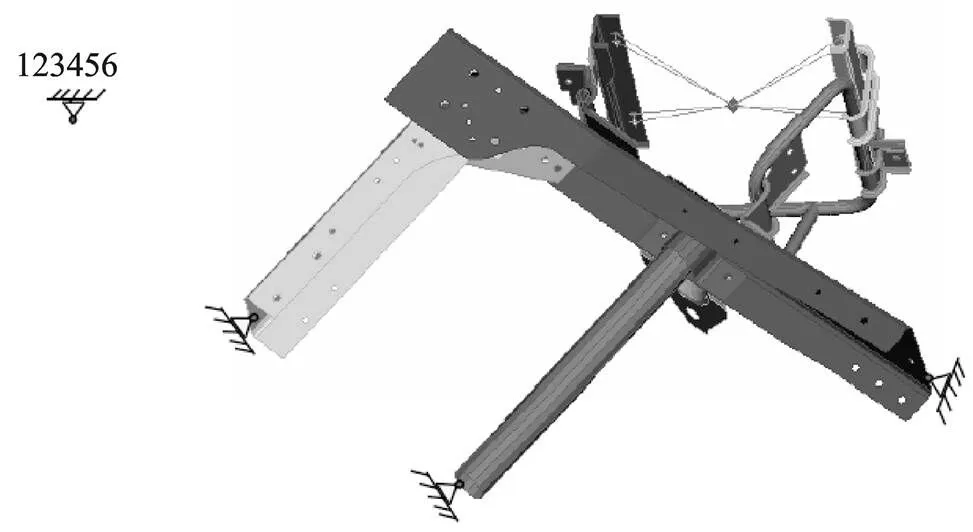

根据冷凝器支架数模及车架数模建立有限元模型[2],如图3所示。钣金件采用SHELL单元离散,集中质量采用CONM2单元模拟,冷凝器支架材料为Q235,即屈服点为235 MPa的碳素结构钢,材料属性如表1所示,冷凝器支架振动工况如表2所示,冷凝器支架强度分析边界条件如图4所示。

图3 冷凝器支架强度分析有限元模型

表1 支架材料属性

表2 冷凝器振动工况

图4 冷凝器支架强度分析边界条件

图5 工况六应力云图

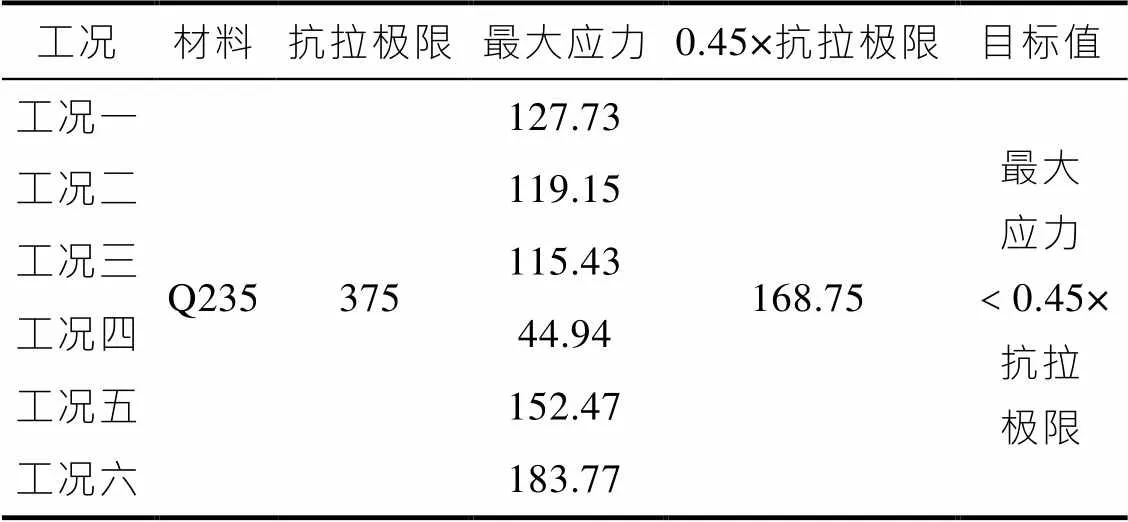

结果分析,在工况六条件下(向-4.4),应力云图如图5所示,各工况最大应力如表3所示,冷凝器支架的最大应力为184 MPa≥168.75 MPa,不满足设计要求,需要进行改进。

表3 各工况最大应力 单位:MPa

3.2 试验分析

针对工况六条件下最大应力不合格问题,提出以下整改方案:

方案一:将开口加大,如图6所示。

图6 方案一

优势:产品改动较小,避免焊接加强筋产生焊接应力。

劣势:需要修改冲压模具,并且对冷凝器支架强度的改善空间有限,更改后最大应力仍然不满足要求。

方案二:在图示位置处增加2个小三角板,如图7所示。

图7 方案二

优势:无需改动现有模具,对冷凝器支架强度有明显改善。

劣势:三角板焊接工艺控制不好容易产生焊接应力。

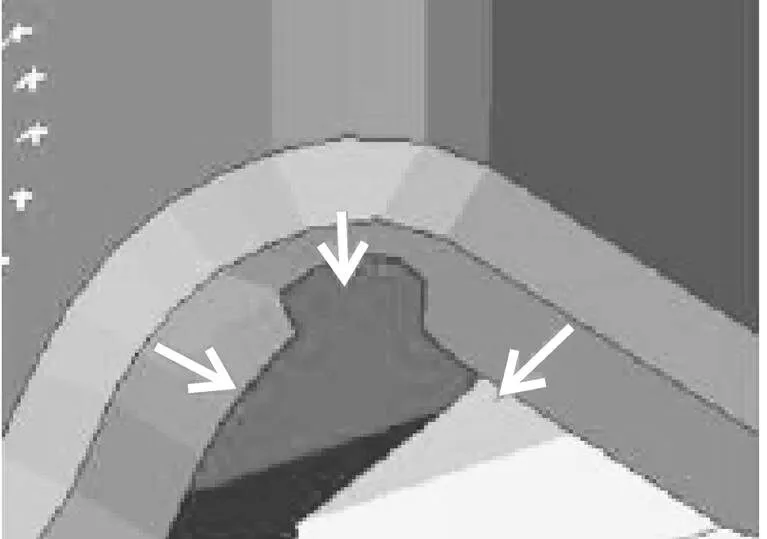

方案三:加大方案二的三角板,如图8所示。

优势:无需改动现有模具,对冷凝器支架强度改善效果最佳。

图8 方案三

劣势:三角板焊接工艺控制不好会产生焊接应力,会影响总装过程冷凝器支架装配,增加成本。

方案四:在图示位置处增加2个加强筋,如图9所示。

图9 方案四

优势:无需改动现有模具,对冷凝器支架强度有明显改善。

劣势:支架焊接工艺控制不好容易产生焊接应力[3],会影响总装过程冷凝器支架装配,增加成本。

图10 方案五

方案五:将翻边向外加大1 mm,如图10所示。

优势:避免焊接加强筋产生焊接应力,对冷凝器支架强度有明显改善。

劣势:产品改动较大,需要重新开模,成本较高。

通过以上分析,得出结论。即方案一改进效果不明显,方案二、方案三和方案四改进方案类似,其中方案二改进成本最低,且不影响冷凝器支架装配,方案五改进效果明显,但是模具改动较大,成本较大,综合考虑成本及生产工艺,最终采用的是方案二,增加一道工序焊两个小支架。整改后重新安排试验进行计算机辅助工程(Computer Aided Engineering, CAE)分析,分析结果如图11所示,各工况最大应力如表4所示。

表4 各工况最大应力 单位:MPa

4 结论

冷凝器作为空调系统的核心部件,对空调性能的优劣影响很大,而冷凝器支架起到固定冷凝器的作用,冷凝器支架的可靠性影响冷凝器能力的发挥。针对某车型空调系统冷凝器支架开裂问题,提出一种改进冷凝器支架强度的方案,首先介绍了该车型的空调冷凝器支架结构以及加工工艺,从原状态分析结果和整改后分析结果可以看出,通过CAE分析发现,原支架存在多处应力较大点,存在风险。通过在支架钣金弯边处增加2处加强筋可有效消除支架应力集中,提高支架强度,整改方案可行。通过对冷凝器支架的结构优化,降低冷凝器支架的应力集中点,通过改进前后的对比分析,冷凝器支架的应力集中得到了明显的改善,通过技术文件下发,配套厂家联合整改达到所需要求,问题得以解决。同时为该车型其他零部件在强度方面的后续研究上指明了方向。

[1] 孙仁云,付百学.汽车电器与电子技术[M].北京:机械工业出版社,2011.

[2] 颜云辉.结构分析中的有限单元法及其应用[M].沈阳:东北大学出版社,2000.

[3] 陈家瑞.汽车构造[M].北京:机械工业出版社,2009.

The Strength Improvement of the Condenser Bracket for a Certain Vehicle Model

ZHU Junfeng, JIA Zaixun

( Anhui Jianghuai Automobile Group Company Limited, Hefei 230601, China )

This paper mainly aims at the cracking problem of the condenser bracket of the air-conditioning system of a certain vehicle model, and proposes a scheme to improve the strength of the condenser bracket. The computer aided engineering(CAE) analysis method is used to establish a finite element model according to the digital model of the condenser bracket and the frame. The sheet metal parts are discretized by SHELL unit, and the concentrated mass is simulated by CONM2 unit, and the maximum stress point is obtained. By optimizing the structure of the condenser bracket, the stress concentration point of the condenser bracket is reduced. Concentration has been significantly improved. It effectively improves the reliability of the air conditioning system, improves the structural strength of the condenser bracket, and meets the basic needs of users.

Condenser bracket;Structural strength;Computer aided engineering(CAE);Stress;Finite element model; Structure eptimizing

U463.85+1

A

1671-7988(2022)24-85-05

U463.85+1

A

1671-7988(2022)24-85-05

10.16638/j.cnki.1671-7988.2022.024.015

朱俊峰(1987—),男,工程师,研究方向为电器设计,E-mail:zjf02@jac.com.cn。