青海某低品位钼矿浮选工艺

2023-01-06米文杰王闻单张瑞洋刘磊韩融

米文杰 ,王闻单 ,张瑞洋 ,刘磊 ,韩融

(1.烟台黄金职业学院,山东 烟台 265401;2.昆明有色冶金设计研究院股份公司,云南 昆明 650000;3.北京科技大学土木与资源工程学院,北京 100083)

钼是一种非常重要的稀有元素,回收价值非常高,但钼的蕴藏量相对较低,其探测储量仅占到地壳总质量0.001%,钼在自然界中主要以硫化矿形式存在,目前全球范围内大规模开采的主要是辉钼矿[1]。金属钼具有较高的熔点、较小的膨胀系数、大的导电率、良好的导热性好等优良性质,在常温下不与酸碱反应,耐腐蚀性强,具有良好的稳定性良。其具有强度较高、熔点较高、耐磨研性强等优点,是国民经济发展中不可或缺的原料,是国家发展建设中的重要战略资源[2]。随着钼及其合金制品的应用越来越广泛,高科技、国防、军工以及其他工业领域的需求量越来越大。钼资源的开采与消耗也逐年增加,使得钼矿资源日渐供不应求[3]。我国现有的钼品位普遍较低,嵌布粒度较细,伴生有价元素种类多且复杂,如何更科学有效地处理这些贫杂难处理的钼矿资源,已经成为矿物加工技术领域的研究重点与方向。

1 矿石性质

1.1 矿石主要化学元素分析

原矿主要化学元素分析见表1。

表1 原矿主要化学元素分析结果/%Table 1 Chemical elements analysis results of raw ore

1.2 矿石物相分析

矿石钼物相分析结果见表2。

表2 矿石钼物相分析结果Table 2 Results of molybdenum phase analysis

1.3 矿石矿物组成及含量

矿石矿物组成及含量见表3。

表3 矿石矿物组成及含量/%Table 3 Mineral composition and contents of ore

1.4 矿石主要钼矿物嵌布特征

辉钼矿结晶较好,晶形完整,形成自形半自形结构。磁铁矿和石英矿物主要呈他形粒状结构,其晶形较差。辉钼矿呈团块状分布,形成团块状构造。磁铁矿等矿物呈浸染状分布,构造浸染状构造。

辉钼矿:多呈半自形晶体弯曲的片状、鳞片状晶形,有些呈不规则粒状,多数以鳞片状或片状集合体产出。粒度变化较大,一般在0.10~1.50 mm之间,粗大者可达3.4 mm左右,有些<0.01 mm呈针点状产出,其以半自形片状或鳞片状集合体的形式或呈不均匀浸染状分布于脉石中。

孔雀石:少量,呈隐晶质粉末状集合体,为黄铜矿或原生铜物的后期次生氧化的产物,主要分布于矿石的表面氧化带或矿石的空隙或裂隙中。

2 选矿工艺研究

矿石的性质是决定选矿工艺研究方案如何制定的重要因素,矿物之间的嵌布粒度特点、赋存的状态不同、表面润湿性的差异,以及比重的大小等,根据不同矿石的不同的物质组成、嵌布粒度特征等,选择较适宜的选矿工艺流程会获得更理想的选矿产品。

2.1 钼浮选实验

2.1.1 磨矿细度实验

钼浮选时磨矿产品质量以及入选矿物的细度对目的矿物浮出效果有决定性的影响。磨矿是整个选别过程中能耗较高的工段,磨矿质量的好坏不仅影响选别效果也会影响分选的总体成本。磨矿细度的较佳值主要取决于有用矿物及脉石矿物的嵌布粒度。科学的控制好磨矿细度就可显著地提高回收率[4]。因此,钼浮选磨矿细度的选择非常重要。本文综合考虑目前钼选矿的工艺现状,讨论合理粒度对回收率的影响,实验以磨矿细度-0.074 mm为35%、45%、55%、65% 进行,磨矿细度实验流程见图1,实验结果见图2。

图1 磨矿细度实验流程Fig.1 Flow chart of grinding fineness test

从图2可以看出,钼的回收率在-0.074 mm 55%时较高,钼的品位跟随着磨矿细度的增加而升高,但提升的幅度较缓,综合考虑其品位、回收率以及磨矿成本等因素,故确定磨矿细度为-0.074 mm 55%。

图2 磨矿细度实验结果Fig.2 Test results of grinding fineness

2.1.2 捕收剂用量实验

钼矿具有较好的天然可浮性,疏水性质好[5],主要采用的是浮选法,选择适宜的浮选药剂对精矿产品的指标有显著的影响,而浮选药剂中最关键的就是捕收剂[6]。钼矿最传统的捕收剂一般选用柴油、煤油以及变压器油等非极性油类,如轻型柴油是钼矿的良好捕收剂,由于轻型柴油具有较长的碳链基团,碳链基团越长,疏水性越强,使其拥有较强的捕收能力[7],本实验采用的柴油做作为钼矿的捕收剂,固定铜钼混合浮选实验的磨矿细度为-0.074 mm 55%,起泡剂2#油的用量为100 g/t,柴油作为捕收剂用量的实验结果见图3。

从图3可以看出,钼的回收率随着捕收剂柴油用量的增加,表现出先增加而后减小的趋势,钼的品位随着捕收剂用量的增加先缓慢降低后上升的趋势,综合考虑其回收率、品位及其药剂成本等因素,故捕收剂选择柴油用量为80 g/t。

图3 捕收剂用量实验结果Fig.3 Test results of collector dosage

2.1.3 水玻璃用量实验

烃类油作为浮选捕收剂时,加入调整剂水玻璃可防止油滴被细泥罩盖,使烃类油容易在矿物表而起作用[8]。因此,本实验对分散剂水玻璃的用量进行了浮选条件实验,固定浮选实验的磨矿细度为-0.074 mm 55%,捕收剂柴油的用量为60 g/t,起泡剂2#油的用量为100 g/t,水玻璃作为调整剂用量的实验结果见图4。

图4 抑制剂用量实验结果Fig.4 Test results of inhibitor dosage

从图4可以看出,钼的品位随着调整剂水玻璃用量的增加呈现出缓慢下降的趋势,最后趋于平稳,钼的回收率随着捕收剂用量的增加而先增加后呈缓慢下降趋势,但下降幅度很小,综合考虑其回收率、品位及其药剂成本等因素,故确定分散剂水玻璃用量为500 g/t。

2.1.4 起泡剂用量实验

国内约95%以上的选矿厂普遍采用2#油作为浮选的起泡剂[9],本实验中的起泡剂选用的是2#油。固定浮选实验的磨矿细度为-0.074 mm 55%,捕收剂柴油的用量为60 g/t,起泡剂2#油的用量为100 g/t,水玻璃的用量为500 g/t,2#油作为起泡剂用量的实验结果见图5。

图5 起泡剂用量实验结果Fig.5 Test results of foaming agent dosage

从图5可以看出,钼的品位随着2#油用量的增加呈现出先缓慢增加后出现下降的趋势,钼的回收率也随着起泡剂的用量的增加而先增加后呈骤然下降趋势,分析其原因是由于2#油的用量过大,会引起消泡的现象,消泡后会影响品位及回收率,因此,综合考虑其回收率、品位及其药剂成本等因素,故确定2#油的用量为100 g/t。

2.1.5 钼浮选闭路实验

药剂制度优化条件实验完成后,初步确定了钼分选浮选工艺。采用一粗五精二扫,精选条件为,磨矿细度-0.074 mm 55%,磨矿采用水玻璃作为调整剂,柴油作为捕收剂,用量分别为500 g/t和80 g/t,粗选选用2#油作为起泡剂,用量为100 g/t,精选I、精选II、精选Ⅲ、精选Ⅳ中再补加适量的水玻璃用量分别为150、75、35、20 g/t进行浮选。扫选I、扫选II分别采用柴油与2#油组合添加,用量分别为(50 +50)g/t和(25 +25)g/t,扫选Ⅲ单独添加了10 g/t的2#油增加起泡性能,对最终获得的钼精矿进产品进行了化验分析,分析结果见表4。

表4 钼精矿产品化验分析结果/%Table 4 Analysis results of molybdenum concentrate products

浮选法是回收钼矿最为广泛的选矿方法,经过浮选法获得的一级钼精矿产品的要求含Mo≥47%,含Pb≤0.4%[10]。本实验从表4的钼精矿化验分析结果表可以看出,精矿产品中的Pb含量为0.98%,含Pb量超标,为保证产品质量,不影响产品的销售,对实验方案进行了进一步的优化,决定对钼精矿矿进行降铅实验研究。

2.2 钼精矿降铅浮选实验

为解决钼精矿含Pb超标问题,本实验针对该含铅量超标的钼精矿进行了再磨细度以及铅抑制剂用量条件实验研究,从而达到钼精矿降Pb的目的。

2.2.1 再磨磨矿细度实验

对钼精矿进行再磨实验研究,一是为了对含铅钼精矿进行药剂的脱除,后续添加铅的抑制剂能够更好地对铅进行抑制,二是考虑到钼精矿产品中检测到过量的Pb,分析其原因有可能是由于钼铅连生体未达到完全单体解离,导致浮选时铅和钼一起进入了钼精矿,因此,对该矿钼精矿进行了再磨实验,再磨实验流程见图6,实验结果见图7。

图6 再磨实验流程Fig.6 Flowsheet of regrinding fineness test

图7 再磨磨矿细度实验结果Fig.7 Test results of regrinding fineness

由图7可知,随着再磨脱药以及铅抑制剂的添加,磨矿细度为-0.074 mm 65%时,铅的含量由0.98%降低到0.12%,此时钼的回收率达到了较高值,钼的品位也相对较高,综合考虑回收率、品位及药剂成本等因素,故再磨磨矿细度为-0.074 mm 65%。

2.2.2 抑制剂用量浮选实验

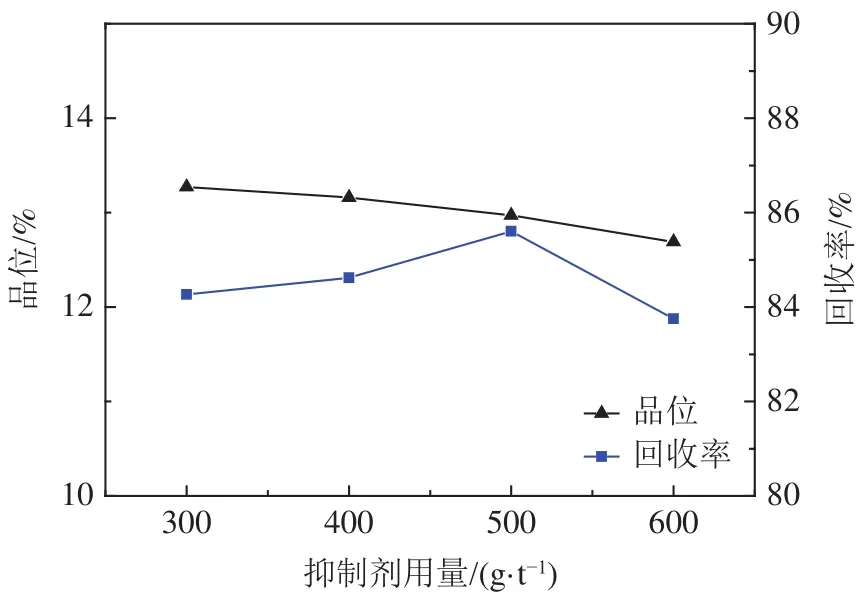

混合精矿中钼的分离实验,抑制剂的种类选择以及用量十分重要[11]。钼精矿产品中检测到过量的Pb,可能是由于对铅没有进行有效地抑制,导致浮选时铅和钼一起进入了钼精矿,因此,对该矿钼精矿进行了添加铅的抑制剂用量实验,本次实验选择的铅抑制剂为磷诺克斯,实验结果见图8。

图8 抑制剂用量实验结果Fig.8 Test results of depressant dosage

由实验结果表明,再磨后随着抑制剂用量增加,铅的品位呈现逐渐下降的趋势,而钼的品位和回收率均呈现出先上升后下降的趋势,钼回收率在抑制剂用量为8.5 g/t时出现峰值,综合考虑回收率、品位及药剂成本等因素,故再磨后精选抑制剂磷诺克斯的用量选取为8.5 g/t较佳。

2.3 钼降铅浮选最终闭路实验

钼降铅浮选条件实验完成后,确定了最终的工艺流程见图9,实验结果见表5。

表5 闭路实验结果/%Table 5 Results of the closed-circuit test

图9 闭路实验流程Fig.9 Flowsheet of the closed-circuit test

3 结 论

(1)该钼矿石中含有具有泥化性质的硅酸盐类矿物,在粗选阶段添加了调整剂水玻璃,有效抑制了泥化以及脉石矿物的吸附罩盖。

(2)对含铅超标的钼精矿进行再磨实验,添加了磷诺克斯对铅进行了有效地抑制,获得到了钼品位53.95%、钼回收率90.18%的钼精矿。对于同类低品位钼矿床综合开发利用提供了一定的参考价值。