某金矿氰渣除氰固砷实验研究

2023-01-06刘辉张静敏师留印

刘辉,张静敏,师留印

(核工业北京化工冶金研究院,北京 101149)

根据GB 18598—2019《危险废物填埋污染控制标准》,氰渣毒性浸出液中总氰化物质量浓度低于6 mg/L、总砷质量浓度低于低于1.2 mg/L方可进入尾矿库堆存。某黄金矿山氰化过程中产生氰渣,其毒性浸出液中总氰化物和总砷质量浓度均超标,不能直接进入尾矿库堆存,需要进行无害化处理。

对于氰化物的处理主要采用分解破坏法和回收法[1-2]。分解破坏法是将氰化物破坏分解为无毒物质,常用方法包括臭氧法[3]、过氧化氢法[4]、氯氧化法[5]、生物法[6]、因科法[7]等。回收法是将氰化物回收再利用,主要有固液分离洗涤法[8]、酸化法[9]、离子交换法[10]等。其中,过氧化氢氧化分解法适合于低浓度氰化物的去除,且处理后的废水无二次污染,结合某黄金矿山实际情况,采用过氧化氢法对该氰渣进行除氰实验研究。

砷与金相似的地球化学特性注定了它们常共存于矿石中[11],因此金矿氰渣及其溶液中往往含有砷。含砷废水的处理方法主要有化学沉淀法、离子交换法、吸附法、膜分离法和生物法等[12]。其中,铁盐沉淀法简单易操作,因此采用铁盐沉淀法对该氰渣进行固砷实验研究。

1 实验部分

1.1 实验设备及试剂

主要设备:酸度计,pHS-3C型;机械搅拌槽,XJTⅡ型;电子天平,BSA224S型;有机玻璃搅拌槽,2 L;原子吸收分光光度计,WFX-210型;电感耦合等离子体光谱仪,ICAP7000型。

主要试剂:98%浓硫酸、30%过氧化氢、七水硫酸亚铁、浓硝酸,均为分析纯。

1.2 实验原料

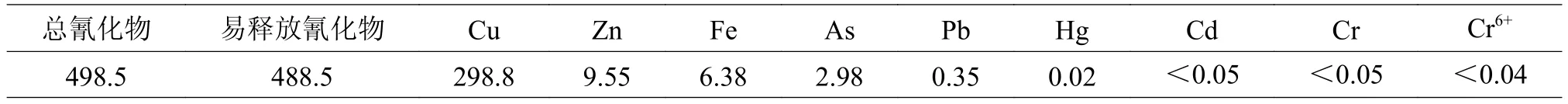

取自某黄金矿山生产线的氰渣,含水率为22.2%,过滤后滤液pH值11.5,滤液主要成分分析结果见表1。

表1 氰渣滤液主要成分分析结果/ (mgˑL-1)Table 1 Analysis results of main components of cyanide residue filtration solution

由表1可知,该氰渣滤液中氰化物的赋存状 态以易释放氰化物为主,占98%,而金属络合氰化物仅占2%;主要金属元素为Cu,其他金属元素质量浓度均较低,但As质量浓度为2.98 mg/L,超过标准限制。

按照HJ/T 299—2007《固体废物 浸出毒性 浸出方法 硫酸硝酸法》对氰渣进行毒性浸出实验,分析浸出液中主要成分,结果见表2。

表2 氰渣毒性浸出液成分分析结果/(mgˑL-1)Table 2 Analysis results of toxic leaching solution of cyanide residue

由表2可知,氰渣毒性浸出液中总氰化物质量浓度为31.2 mg/L、砷质量浓度为3.28 mg/L,均超过标准限制,其他金属元素均达到标准要求,因此,该氰渣无害化处理的对象为低浓度氰化物和低浓度砷。

2 实验原理与方法

过氧化氢氧化法分解氰化物的过程中,首先把氰根氧化成氰酸根,然后氰酸根水解成碳酸根,基本反应[13]如下:

反应(1)在碱性、有铜离子作催化剂条件下十分迅速,且不会产生任何有毒有害物质。

铁盐法固砷中,硫酸亚铁是常用的固砷试剂,矿浆中加入硫酸亚铁,Fe2+与溶液中的AsO32-、AsO43-反应形成稳定络合物(其中FeAsO4在25℃、pH值3~8的条件下溶解度只有1.46×10-5mg/L,结晶性良好的臭葱石(FeAsO4ˑ2H2O)的稳定性能更好),产生的稳定络合物再被铁的氢氧化物吸附共沉淀而实现固砷。

氰渣的无害化处置可采用直接处理和调浆处理两种方法。工业上常采用调浆后进行处理,一般矿浆浓度控制在40%左右。氰渣调浆后可以提升处理量,同时降低液相中大部分污染物浓度,有助于提升处理效果,降低试剂成本。本研究首先对氰渣进行调浆,然后采用过氧化氢氧化分解氰化物、硫酸亚铁沉淀固砷的方法进行无害化处理。

3 结果与讨论

3.1 过氧化氢氧化除氰

3.1.1 过氧化氢用量对除氰的影响

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取1 L矿浆,加入不同量的过氧化氢,反应2 h后滴加浓硫酸调矿浆pH值至7.5左右,反应温度为室温20℃。过氧化氢用量对除氰的影响实验结果见表3。

表3 过氧化氢用量对除氰的影响Table 3 Effect of hydrogen peroxide dosage on cyanide removal

由表3可知,随过氧化氢加入量的增加,氰渣毒性浸出液中总氰化物浓度逐渐降低,当过氧化氢加入量为2.0 mL/L时,氰渣毒性浸出液中总氰化物浓度为3.23 mg/L,满足《氰渣规范》尾矿库处置的要求,但砷质量浓度为3.88 mg/L,超过标准限值,除氰后需进行固砷处理。

3.1.2 反应pH值对除氰的影响

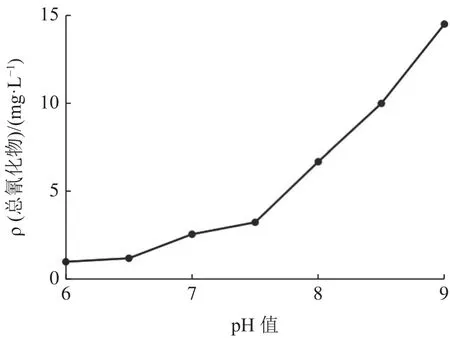

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取1 L矿浆,加入过氧化氢溶液2.0 mL,反应2 h后滴加浓硫酸调矿浆不同pH值,反应温度为室温20℃。反应pH值对除氰的影响实验结果见图1。

图1 不同pH值对除氰的影响Fig.1 Effect of different pH value on cyanide removal

从图1中可以看出,氰渣毒性浸出液中总氰化物含量随反应pH值的降低而减少,当反应pH值小于7.5时,总氰化物浓度小于5 mg/L,满足要求。

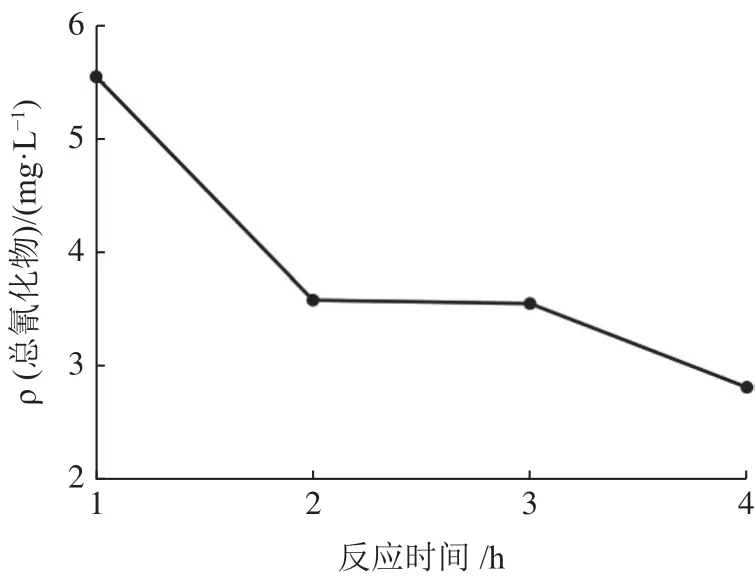

3.1.3 反应时间对除氰的影响

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取1 L矿浆,加入过氧化氢溶液2.0 mL,反应不同时间后,滴加浓硫酸调矿浆pH值小于7.5,反应温度为室温20℃。反应时间对除氰的影响实验结果见图2。

图2 不同反应时间对除氰的影响Fig.2 Effect of different reaction time on cyanide removal

3.2 硫酸亚铁络合固砷

3.2.1 反应pH值对固砷的影响

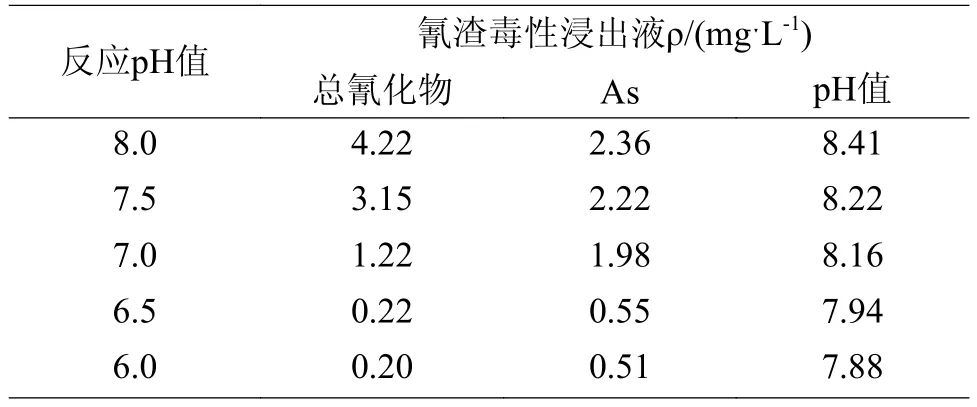

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取1 L矿浆,加入过氧化氢2 mL,反应2 h后投加2.0 g硫酸亚铁(确保足量)进行固砷,然后加入过氧化氢1 mL,滴加浓硫酸调节矿浆不同pH值,再次反应1 h,反应温度均为室温20℃。不同pH值对固砷的影响实验结果见表4。

表4 反应pH值对固砷的影响Table 4 Effect of pH value on arsenic fixation

从图2中可以看出,反应时间大于2 h后对总氰化物浓度影响很小,因此,除氰反应时间选择2 h即可。

由表4可知,当硫酸亚铁投加量为2.0 g/L,控制反应pH值在6.5时,经处理后的氰渣毒性浸出液中总As浓度为0.55 mg/L,pH值为7.94,满足要求。

3.2.2 硫酸亚铁用量对固砷的影响

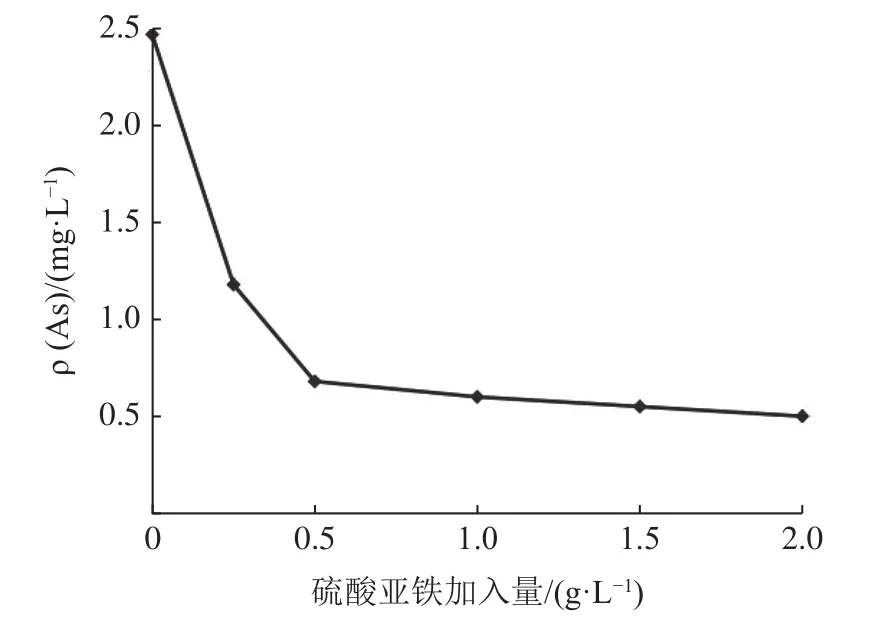

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取1 L矿浆,加入过氧化氢2 mL,反应2 h后投加不同量的硫酸亚铁进行固砷,然后加入过氧化氢1 mL,滴加浓硫酸调节矿浆pH值至6.5,反应1 h,反应温度均为室温20℃,不同硫酸亚铁对固砷的实验结果见图3。

图3 硫酸亚铁用量对固砷的影响Fig.3 Effect of ferrous sulfate dosage on arsenic fixation

从图3中可以看出,随着硫酸亚铁投加量的增加,经处理后氰渣毒性浸出液中As的浓度逐渐降低。当每升矿浆中硫酸亚铁投加量为0.5 g时,经处理后的氰渣毒性浸出液中As的浓度在0.8 mg/L以下,满足要求。

3.2.3 反应时间对固砷的影响

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取1 L矿浆,加入过氧化氢2 mL,反应2 h后投加0.5 g硫酸亚铁进行固砷,然后加入过氧化氢1 mL,滴加浓硫酸调节矿浆pH值至6.5,反应不同时间,反应温度均为室温20℃。不同反应时间对固砷的实验结果见图4。

图4 不同反应时间对固砷的影响Fig.4 Effect of different reaction time on arsenic fixation

从图4中可以看出,反应时间大于1 h后对As浓度影响很小,因此,固砷反应时间选择1 h即可。

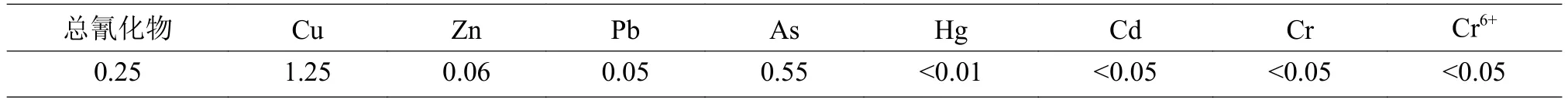

3.3 综合验证实验

取一定量的氰渣加清水调矿浆浓度至40%,充分搅拌后取2 L矿浆于搅拌槽中充分搅拌,加过氧化氢2 mL/L,反应时间2 h。反应结束后加硫酸亚铁0.5 g/L,过氧化氢1 mL/L,加浓硫酸调节矿浆pH值至6.5,反应1 h,对处理后的氰渣进行毒性浸出实验,分析浸出液主要成分,结果见表5。

表5 综合验证实验结果/(mgˑL-1)Table 5 Comprehensive verification test results

由表5可知,采用氰渣调浆无害化处理技术,过氧化氢用量合计3 mL/L,七水硫酸亚铁用量0.5 g/L,浓硫酸用量6.5 mL/L,固砷反应pH值为6.5,反应总时间3 h,处理后氰渣毒性浸出液中总氰化物浓度0.25 mg/L,砷浓度0.55 mg/L,pH值7.9,达到了《氰渣规范》尾矿库处置和《危废填埋标准》的要求。

4 结 论

(1)实验确定的较佳反应条件:除氰段,过氧化氢加入量2 mL/L,反应时间2 h;固砷段,硫酸亚铁加入量0.5 g/L,过氧化氢加入量1 mL/L,硫酸加入量6.5 mL/L,反应时间1 h。

(2)采用“原矿浆—调浆—过氧化氢氧化—硫酸亚铁固砷—压滤”的无害化处理工艺,处理后氰渣毒性浸出液中总氰化物质量浓度0.25 mg/L,砷质量浓度0.55 mg/L,满足《氰渣规范》尾矿库处置和《危废填埋标准》的要求。