某后驱纯电动汽车再生制动控制策略

2023-01-06胡红顶高进姚胜华

胡红顶,高进,姚胜华

(湖北汽车工业学院汽车工程学院,湖北十堰 442002)

再生制动能量回收技术在不提高汽车成本的前提下能有效提高续航里程,成为纯电动汽车研究的重点。串联制动因其较高的制动能量回收成为国内外主流发展方向。国外特斯拉model系列、宝马i3、别克蔚蓝6等主流车型均采用基于智能刹车系统的单踏板控制模式,利用最大能量回收串联制动策略来提高整车续航能力。国内小鹏P7、蔚来ES8、理想one等车型也逐步采用单踏板模式,部分传统车企推出的新能源车型如东风岚图Free、金康SF5、北汽极狐阿尔法S 等车型则在保留制动踏板的同时,采用滑行、制动结合的串联制动模式最大化回收制动能量。相比于串联制动,并联制动能量回收效率低,但对传统机械制动系统改动少,结构简单,成本低,广泛应用于各种货车及传统车型,如长安星卡、五菱电卡、瑞驰EC31等[1]。文中研究对象为油改电的后驱型纯电动微车,旨在通过仿真技术制定合理的再生制动控制策略,达到提高整车续航的目的。在满足制动稳定性,符合相关法规,及对车辆开发成本、周期的考虑,提出基于制动I 曲线的并联混合制动策略,分析控制策略对整车续航能力的贡献度,根据制动强度大小对制动力进行分配。整体策略在MATALB/Simulink中完成搭建,并导入Cruise的整车模型中进行联合仿真。

1 纯电动汽车再生制动系统

1.1 整车制动系统及结构参数

文中的纯电动汽车沿用原车4 通道独立控制的防抱死制动系统(antilock brake system,ABS),前制动器为实心盘式制动器,后制动器为领从蹄式鼓式制动器,制动踏板为吊挂式。仿真时,电机类型为永磁同步电机,电池类型为磷酸铁锂电池,整车基本参数如表1所示。

表1 纯电动整车基本参数

1.2 再生制动系统结构和原理

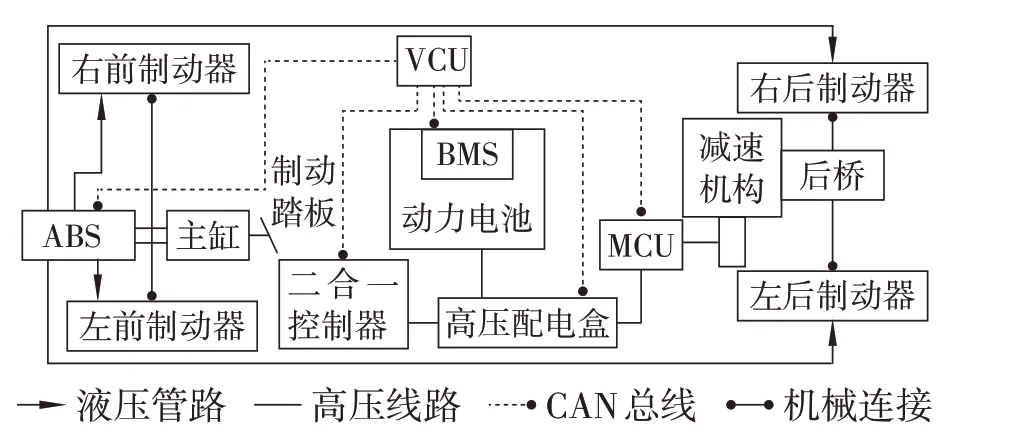

车辆再生制动系统由ABS 系统、整车控制器(vehicle control unit,VCU)、电机控制器(motor con‑trol unit,MCU)、电池管理系统(battery management system,BMS)等组成。各控制器间采用CAN 总线进行实时信息交互,整体结构如图1所示。

图1 再生制动系统结构简图

纯电动汽车的再生制动是指车辆在减速或制动时,驱动电机转化为发动机状态,将制动能量转化为电能储存在动力电池内已备驱动时使用的过程[1]。电机的驱动和制动是由电机控制器内脉冲宽度调制驱动单元,进而控制绝缘栅双极型晶体管完成。以单相电路为例进行说明,再生制动电气原理如图2所示,电机的定子绕组简化为电阻电感电路,T1、T2 为2 个IGBT 器件,C 为滤波电容,D 为二级管。车辆行驶时,T1 打开,T2 关断,电流方向如路径①所示。车辆制动过程分为能耗制动阶段和再生制动阶段。能耗制动时,T1 关断、T2 打开,在电动机反电动势的作用下,电枢电流逐渐增大,开始储存能量,电流方向如路径②所示。再生制动时,T1和T2关断,由于电动机电感的作用,电枢电流不能突变,产生较高的电压通过T1 的续流二级管D1 向电池组充电,电枢电流逐渐降低,释放能量,电流方向如路径③所示[1]。

图2 再生制动电气原理图

2 整车制动力分配

车辆踩下制动踏板后,整车控制器根据踏板的位置、轮速传感器的信号以及电机、电池的状态,决定如何在前后轴、再生制动以及液压制动之间分配制动力。制动力的分配决定着车辆的方向稳定性和附着条件利用程度,制动系统满足安全性、稳定性和相关法规要求是研究再生制动的前提。

1)前后轮受力分析 由汽车理论[2]可知,车辆制动时前后轮受力情况为

式中:L为前后轴距离;m为整车质量;a和b分别为前后轴到质心的距离;φ为附着系数;hg为车辆质心高度;FZ1为地面对前轮的法向作用力;FZ2为地面对后轮的法向作用力。

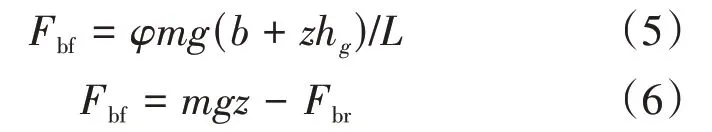

2)制动力分配曲线 为了实现前后轮同时抱死,前后轮地面制动力应满足理想制动力分配曲线(I线),前后制动力受力[2]情况为

式中:Fbf和Fbr分别为前后轮制动力;z为制动强度。车辆制动时,前轮抱死、后轮未抱死时的制动力分配线为f线,制动力受力情况为

3)ECE 法规曲线 ECE R13 法规和GB/T12676—1999对双轴汽车前后轮制动系统制动力的分配提出了明确规定[2],由此得到ECE线:

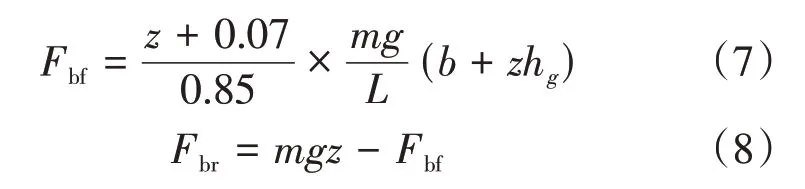

综上所述,为保证汽车制动稳定性和制动效能,前后轮制动力的分配应处于I线、横轴、ECE线以及f 线围成的区域内。结合车辆参数,利用MA‑TALB绘制图形区域如图3所示。

图3 制动力分配区域图

3 再生制动控制策略设计

典型的制动力分配策略有并联混合制动控制策略、理想制动力分配串联控制策略和最大制动能量回收控制策略。由于并联制动策略具有改动小、成本低、结构简单等优点,结合车辆实际情况,采用并联混合制动控制策略进行仿真分析。

3.1 前后轴制动力分配策略

采用基于I 线、ECE 线进行制动力分配的并联混合制动策略,机械制动和电机制动的分配比例采用模糊控制进行输出。因汽车在行驶中制动时的制动强度不同,在保证制动安全、稳定的前提下,根据制动强度划分制动力,分配曲线图见图4。z不大于0.11时,属于轻度制动,制动力分配按纵轴OC段执行,即整车制动力由驱动轴后轴提供。因制动强度小,后轮提供的再生制动力满足制动需求,制动能量能最大程度地回收。当z不大于0.7 时,属于中度制动,此时制动力分配按I线的BD段执行,即整车制动力由前后轮制动力和电机制动力共同提供。其中电机再生制动力由后轮制动力按模糊控制的比例输出,制动能量回收受模糊控制输出比例影响较大。z大于0.7 时,属于大强度紧急制动,制动力分配按I线DE段执行,即电机不参与制动,全部采用前后轮的机械制动,制动能量回收为零。

图4 制动力分配曲线图

3.2 再生制动力的模糊控制策略

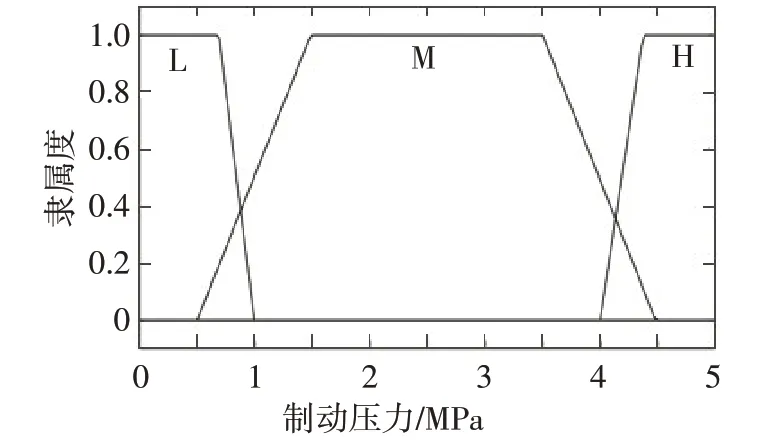

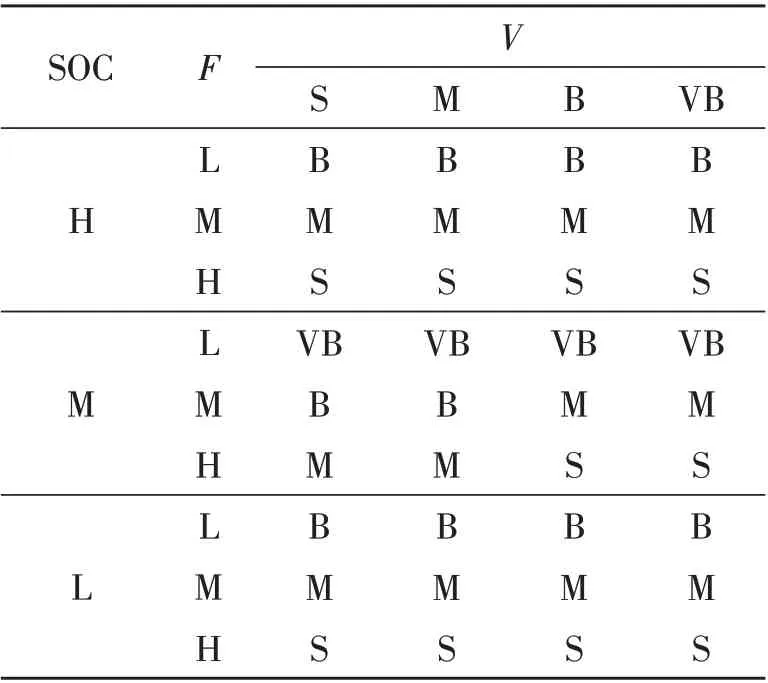

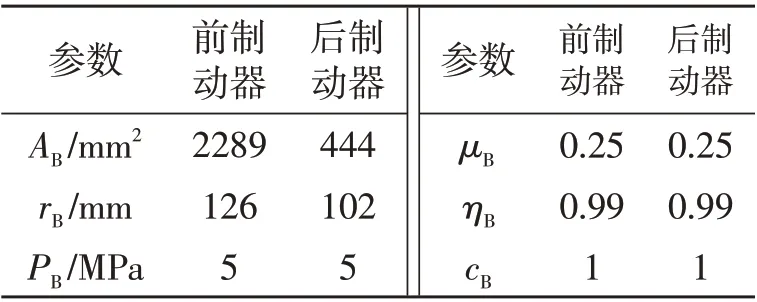

模糊控制不依赖被控对象的精确数学模型、便于实现、鲁棒性和适应性好,广泛应用于控制系统。利用MATALB 内Fuzzy Logic Designer 模块实现模糊控制,将需求制动压力F、车速V、电池剩余电量(state of charge,SOC)作为模糊控制器的输入量,再生制动分配系数k作为输出量。F和SOC 的模糊子集为{L,M,H},V和k的模糊子集为{S,M,B,VB},各个模糊子集的定义为L(低)、M(中)、H(高)、S(小)、M(中)、B(高)、VB(很高)。图5~8为输入和输出的隶属度函数规则设计,隶属度函数的模糊控制规则如表2所示。

图5 F隶属度函数

图6 V隶属度函数

图7 电池组SOC隶属度函数

图8 k隶属度函数

表2 k模糊控制规则

4 再生制动影响因素和控制逻辑

4.1 再生制动主要影响因素

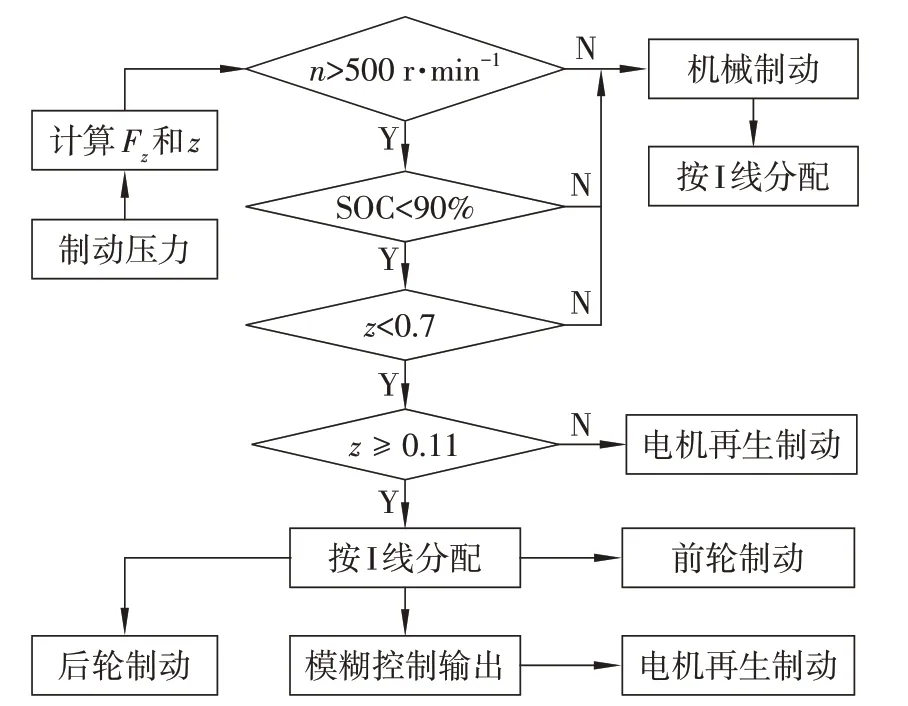

1)ABS 制动系统 为确保车辆ABS 系统工作的可靠性和考虑控制器成本,纯电动车辆在ABS处于激活状态下,关闭制动能量回收功能。

具体来讲,刘德平教授的“桑叶苦瓜糖果压片”是通过四步来完成安全、稳定地调节血糖功能的:第一步:激活胰岛。“桑叶苦瓜糖果压片”通过激活胰岛、激活胰岛素受体,提高胰岛素有效利用率,使血糖调节系统发挥正常作用。第二步:调节血糖。胰岛素、胰岛素受体的激活,恢复了机体正常血糖代谢能力,实现降低血糖的目的。第三步:调整代谢系统。由于胰岛素的激活和有效利用,机体的蛋白代谢系统、脂代谢系统也逐步由紊乱状态调整到正常状态。第四步:稳定。随着糖、蛋白质、脂肪三大代谢系统趋于正常,机体内部的各种调节系统逐渐进入良性循环状态,糖尿病患者的各种症状因此逐步减轻和消失。

2)电机最低转速 根据电动机工作原理可知,当车速较低或车轮可能发生抱死而造成电动机输出轴转速很低时,电动机产生的反电动势较小,此时电动机很难给电池组充电[1]。当电机的转速小于500 r∙min-1时禁止电机再生制动系统,采用液压制动系统制动。

3)电池SOC 当电池组SOC 过高时,应禁止给电池组充电,以免过充,缩短电池寿命。当电池组SOC 大于90%时禁止电机再生制动,采用液压制动系统制动。

4)电机最大制动力 电机可提供最大制动力:

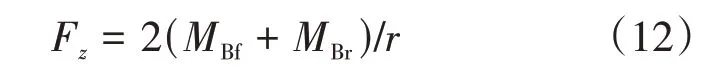

式中:Tmax为电机最大转矩;i为减速比,取10.5;r为车轮滚动半径;η为机械传动效率,取0.95。代入整车基本参数求得Fzmax为6995 N∙m。当z不大于0.11时,整车制动力由电机制动提供。z取0.11时,整车所需最大制动力为

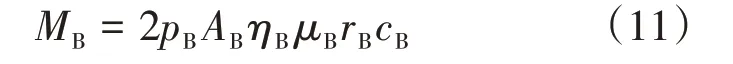

计算得Fz为1732.5 N∙m,小于Fzmax,可以实现完全电机制动。当z为(0.11, 0.7]时,整车制动力由电机再生制动和液压制动共同完成,制动器制动力矩与制动器参数之间关系[3]为

式中:PB为制动压力;AB为制动器活塞缸面积;ηB为制动器效率;μB为制动器摩擦系数;rB为有效摩擦半径;cB为制动因子。各参数取值如表3所示。总制动力为

表3 制动器参数

5)充电功率限制 当电机的最大发电功率大于电池组最大充电功率时,为保护电池组,只能以最大充电功率进行充电。反之则表明电池组完全能够满足电机的发电功率需求,此时以电机的实际发电功率进行充电。

4.2 再生制动控制逻辑

根据再生制动主要影响因素,设计再生制动控制逻辑如图9所示。

图9 再生制动控制逻辑图

5 再生制动控制策略建模仿真

利用MATALB/Simulink 搭建再生制动控制策略模型,在Cruise 内搭建纯电动汽车整车模型,进行联合仿真。

5.1 搭建模型

根据控制策略建立再生制动力模型如图10所示。图10为顶层模型,包含驱动模块和制动模块。制动模块如图11 所示,总需求制动力计算模块的输入为PB,输出为Fz和z,z可以通过式(10)计算得到。条件判断模块中,输入为z、电机转速和电池组SOC,输出为再生制动影响因素条件触发信号。模型中按z进行制动力分配,分为z≤0.11 模块、0.11

图10 顶层模型

图11 制动模块

5.2 仿真结果分析

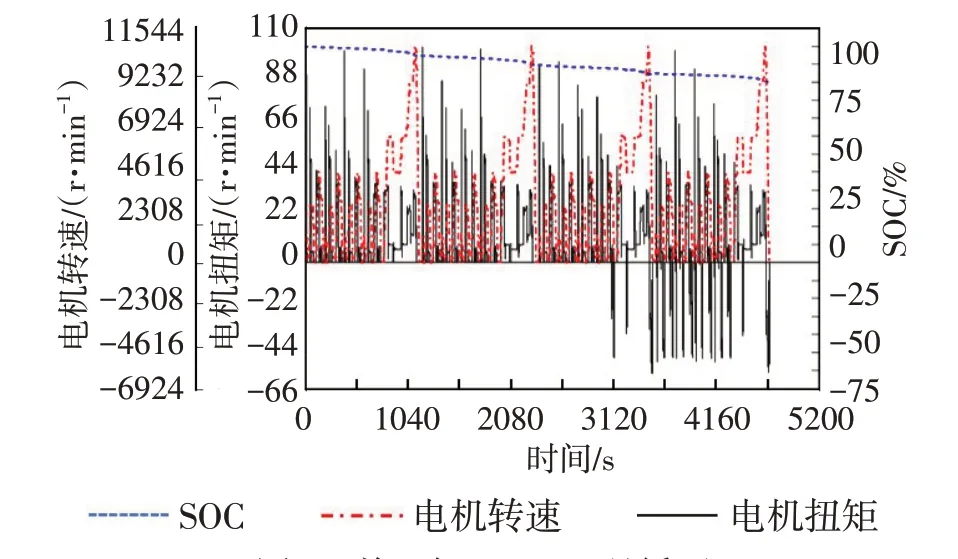

1)电池组SOC 选择新欧洲行驶工况(new european driving cycle,NEDC)[4]进行仿真测试,SOC初始值设置为100%,前4个NEDC工况循环如图12 所示。电机正扭矩代表驱动状态,负扭矩表示制动状态下电机负载信号为负,驱动电机转变为发电机对电池组进行充电。电池组SOC 大于90%时,在制动状态下电机无负扭矩,关闭再生制动,整车制动力由前后轮制动力提供;SOC 小于90%时,电机有负扭矩,进行制动能量回收。曲线波动情况符合策略中的SOC对再生制动的影响。

图12 前4个NEDC工况循环

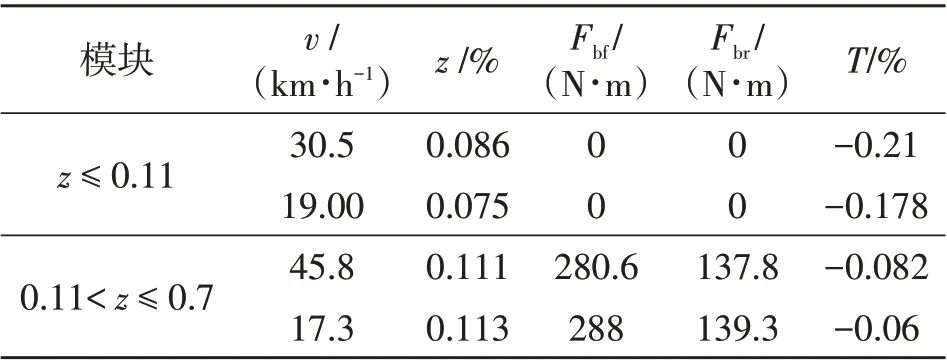

2)制动强度 在Cruise 的NEDC 循环工况中SOC初始值设为80%,以完成1个工况循环为例进行分析。当z不大于0.7时,整车制动力分配情况见表4。当z不大于0.11时,车速从30.5 km∙h-1降低至19.0 km∙h-1,z最大值为0.086,最小值为0.075。此阶段z小于0.11,Fbf、Fbr均为0说明机械制动没有起作用;电机负载T为负值,说明电机为发电机状态,电机再生制动提供制动时的全部制动力。当z为(0.11,0.7]时,车速由45.8 km∙h-1降至17.29 km∙h-1,z均大于0.11。Fbf、Fbr均大于0,T小于0,说明整车制动力由前后轮制动力和电机的再生制动力共同提供。文中NEDC 工况内z最大为0.14,属于中度制动,因此z大于0.7时制动力分配情况暂不讨论。

表4 不同制动强度下制动力分配情况

5.3 评价

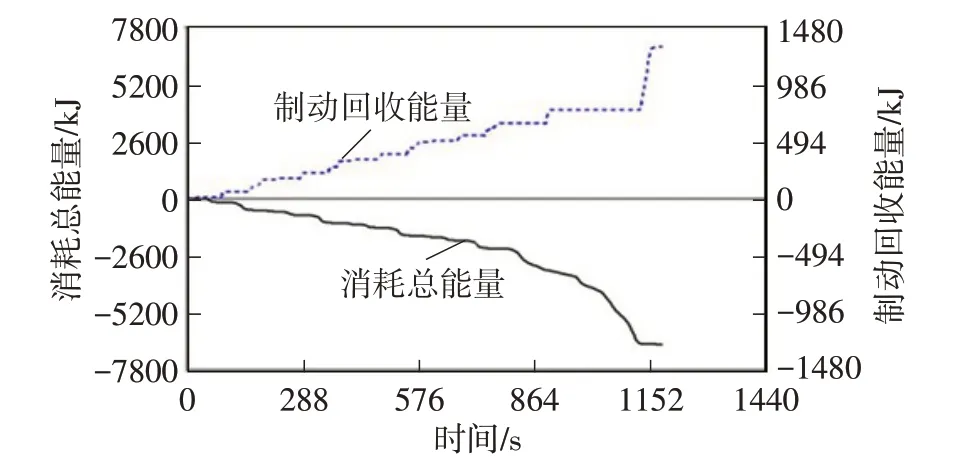

QC/T1089—2017指出汽车制动能量回收效能用于评价制动能量回收有效性,包括制动能量回收效率、制动能量回收系统续驶里程贡献度。制动能量回收效率指再生制动系统回收最终回馈至可充电储能系统的能量与汽车减速过程中所施加的制动能量之间的比值。[5]在Cruise 模型中设定SOC 初始值80%,完成1 个NEDC 循环,制动回收能量为1304 kJ,输出消耗总能量为6658 kJ,制动能量回收效率约为19.6%,如图13所示。

图13 制动回收能量与制动消耗总能量

制动能量回收系统续航里程贡献度是指开启和关闭制动能量回收功能时电动汽车运行里程的差值与关闭制动能量回收的里程的比值[5]。在Cruise 模型中设定SOC 初始值为100%,仿真终止SOC值为0,连续运行多个NDEC工况,仿真结果如图14所示。关闭和开启再生制动整车续航里程分别约为247 km 和299 km,制动能量回收系统续航里程贡献度约为21%,开启再生制动后约299 km的续航里程接近满足中纯电动乘用车NEDC 续航里程不低于300 km的要求。

图14 再生制动开关续航里程对比

6 结论

针对后驱纯电动车辆,采用并联混合再生制动控制策略,结合制动I曲线、f曲线、ECE法规以及再生制动影响因素,在不同制动强度下讨论前后轮制动力及电机再生制动力的分配情况。通过Cruise整车模型和MATALB/Simulink 控制策略模型的联合仿真,验证了该控制策略的有效性和合理性。文中只研究了制动工况下的再生制动策略,未对滑行再生制动及电池充放电特性、功率等因素对制动力分配的影响进行展开,结合电池充放电特性制定滑行工况下的能量回收策略是后续研究重点。