组合成孔工艺在抗滑桩施工中的实践分析①

2023-01-05李立李世民谭焕杰

李立 李世民 谭焕杰

1 中化地质矿山总局湖南地质勘查院,湖南 长沙 410007

2 湖南省自然资源事务中心,湖南 长沙 410118

抗滑桩是滑坡防治工程中常用的治理措施之一[1]。滑坡作为地质灾害中的一类常见灾种,其地形地貌一般都比较复杂,且不宜遭受外力干扰,故在抗滑桩选型时,最常用的桩型是人工挖孔桩,由于可灵活选择截面形式,一般又以方桩(矩形截面)为主[2-3]。人工挖孔桩对场地适应性较强,对勘查提供的地质条件特别是滑带位置能进一步验证[4-5],这个优势是其它桩型无法取代的。但是当遇到滑坡稳定性很低、开挖岩层坚硬或治理工程对时间要求紧迫时,人工开挖存在安全风险以及施工进度慢等问题就凸显而出了,这些不利因素严重制约了人工挖孔桩的顺利实施。

随着施工机械化的提高,机械成孔工艺广泛应用于高层建筑、铁路、公路、桥梁等领域桩基工程施工中。近些年,机械成孔也逐步用于地质灾害防治工程中。机械成孔工艺主要有冲击成孔、回转成孔及旋挖成孔,具有快速、高效等特点[6-11]。但在滑坡地质灾害防治工程中,机械成孔仍受到诸多限制,使用频率并不高。

人工成孔和机械成孔各有优劣,当滑坡治理条件特殊,单一的成孔方式无法满足治理需要时,是否可以考虑两种方式结合使用呢?本文以湖南古丈县某滑坡地质灾害治理工程抗滑桩施工为例,针对人工开挖成孔过程中存在的问题,引入了冲击成孔和旋挖成孔,通过试桩试验,并最终采用旋挖成孔和人工扩孔相结合的组合成孔工艺,顺利完成治理工作。

1 滑坡基本特征和治理工程概况

1.1 滑坡基本特征

1.1.1 滑坡特征及周边环境

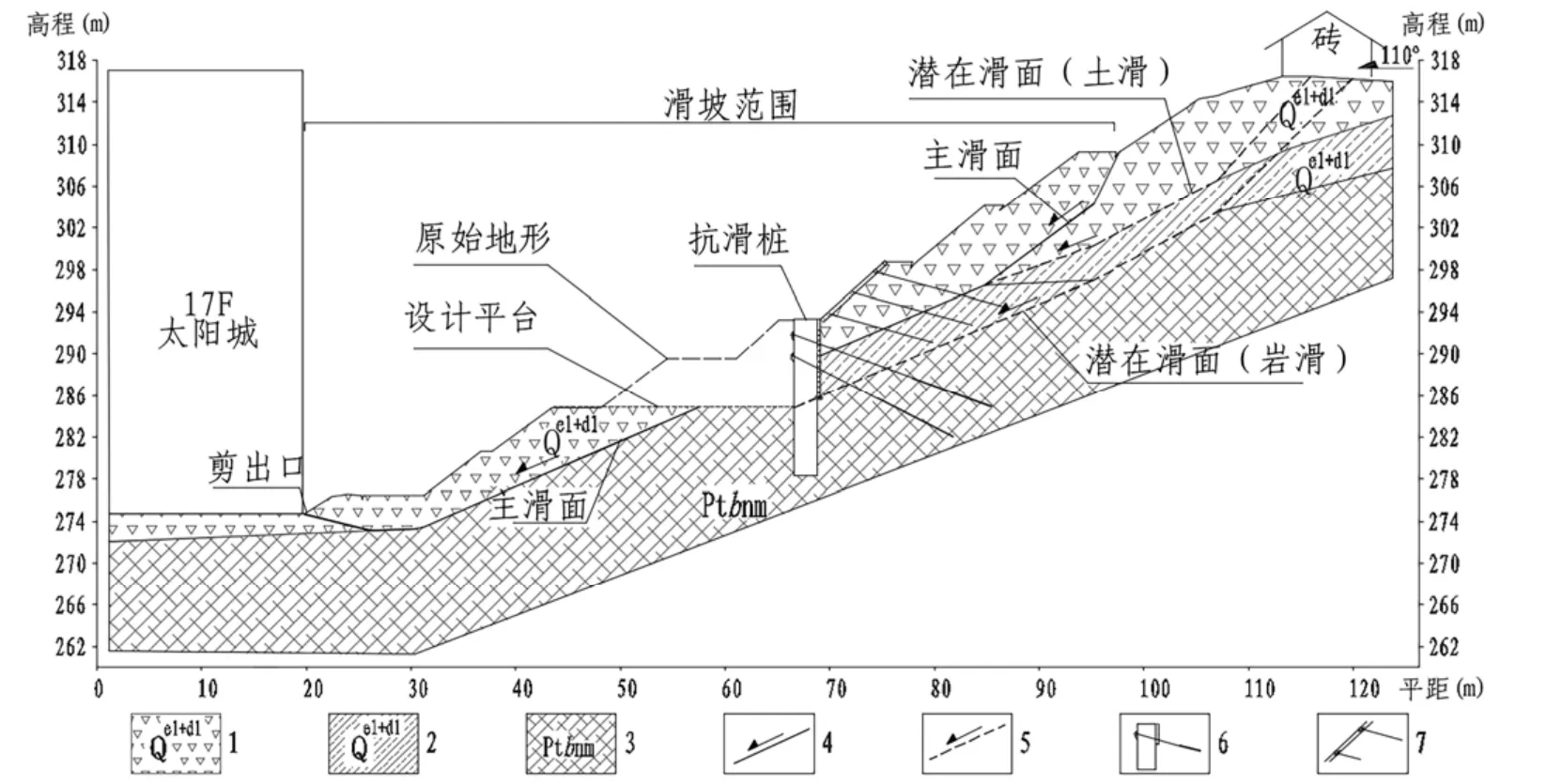

项目现场滑坡整体特征明显,地表裂隙发育,前缘以坡脚陡坎处为界,后缘以滑坡裂隙变形消失处为界,左、右缘以剪切裂缝变形消失处和基岩出露为界。滑坡后缘较陡,纵向上呈多级台阶状,前缘挤压鼓出明显,剪出口位于公路下方。滑坡体前缘高程约274.7m,后缘高程约309.3m,相对高差约34.6m,前缘剪出口至后缘滑体水平长度约为75m,斜坡长度约85m,滑体坡度30°~37°,前缘宽度约58m,后缘宽度约33m,滑坡面积约3854m2,厚2.3~6.0m,平均厚度约4.3m,滑体体积约为1.66×104m3,属小型浅层推移式土质滑坡。该滑坡平面形态呈喇叭口状(图1),滑坡主滑方向为110°。

图1 滑坡治理工程平面布置图 Fig.1 Layout plan map of the landslide treatment project

1.1.2 工程地质条件

滑坡在垂直方向自上向下分布的主要地层岩性为:碎石土、粉质粘土、强风化砂质板岩(图2)。

图2 滑坡治理工程1-1'剖面图 Fig.2 Section 1-1’ of the Landslide treatment project

(1)滑体土。上部为碎石土(Qel+dl),黄褐色,稍密-中密,稍湿,碎石含量50%~65%,一般粒径为20~45mm,最大为85mm,呈棱角状,成分以板岩为主,充填约30%的粘性土,该层除滑坡右缘基岩出露外,其余坡面均有分布;下部为粉质黏土(Qel+dl),黄褐色、灰黑色,软塑,潮湿,含5%~15%的碎石。

(2)滑带土。主要为粉质黏土(Qel+dl),灰黑色,呈可塑状态,含10%~15%的砾石,局部可见擦痕,揭露层厚0.20~0.50m。

(3)滑床。滑床主要为元古界板溪群马底驿组砂质板岩(Ptbnm),强风化,呈红褐色,砂泥质结构,板状构造,局部夹泥岩薄层,灰黑色,遇水易软化,受滑体推力作用易形成泥化软弱夹层(潜在滑带)。人工挖孔中取岩块试验,部分岩块饱和单轴抗压强度达到30MPa以上,为较硬岩。岩层产状126°∠23°,与主滑方向110°为顺向关系。

1.2 治理工程概况

设计采用抗滑桩+锚索进行支挡治理,抗滑桩桩型选用人工挖孔桩。抗滑桩设置于滑体中间部位,支挡上部滑体,下部滑体采取削坡减载处理(图1,图2),其它辅助工程为滑坡截排水沟工程与监测工程等(不在此赘述)。通过设计计算,本工程共布置抗滑桩14根,桩中心平距为4m,桩截面为矩形,宽1.5m,高2.2m,桩长均为15m,护壁厚0.2m,护壁采用C25砼,桩身采用C30砼灌注。

2 抗滑桩施工中存在的问题及解决办法

2.1 施工中存在的问题

部分抗滑桩人工开挖至基岩时,出现了困难:(1)砂质板岩坚硬程度与勘查描述不一致,经取样试验,部分岩块饱和单轴抗压强度达到30MPa以上,现场岩体风化程度为强-中风化,人工开挖十分困难;(2)原施工方案中提出的遇坚硬基岩可采用少药量、多炮眼的松动爆破方式,但炸药获批难度大,且爆破产生的震动可能加剧滑坡的发展,并诱发次生灾害;(3)继续采用风镐凿除或辅以水磨钻开挖方法将延长施工工期,而且由于正值雨季,雨水下渗,滑坡稳定性进一步降低,长时间采用孔内人工开挖作业,施工安全风险增大。

滑坡施工区周边建设工地有冲孔桩机正在施工,经参建各方会商,决定就近利用资源采用冲击成孔桩机进行成孔试验。但试验冲击成孔过程也不顺利,出现了诸多问题:(1)由于基岩为倾斜岩层,岩块软硬不一,冲击成孔施工速度慢,无法在预定时间内完工,工期、成本将难以控制;(2)冲击过程产生的震动对滑坡有干扰,影响滑坡的稳定性,如果不做预防措施,将加剧滑坡发育;(3)施工过程中部分泥浆沿岩体结构面渗出,容易降低岩体结构面的抗剪强度,降低滑坡整体稳定性;(4)施工时产生的泥浆对环境造成污染。

经参建各方进一步会商并经专家论证,决定终止冲击成孔试验,改用旋挖钻机成孔。通过试桩试验,旋挖钻机成孔非常成功,既无人工挖孔的掘进困难和安全风险,也无冲击成孔时的震动干扰和泥浆处理负担[12]。通过试桩开挖试验,本项目场地适合旋挖成孔工艺的实施,由此其余抗滑桩均可采用旋挖成孔。

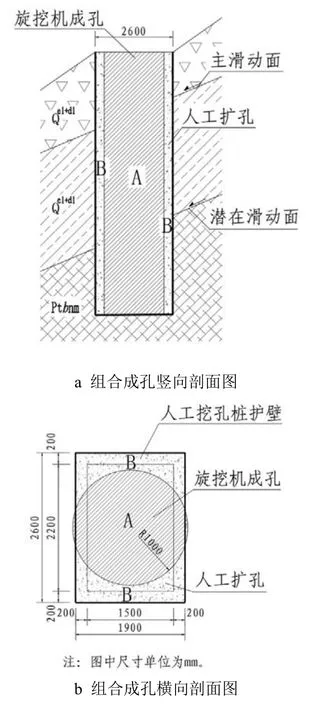

2.2 组合成孔工艺的应用

本项目由于滑坡推力方向明确,且每根桩搭配有两根锚索,因此抗滑桩最好保持方桩截面形式,确保有效治理的同时节省工程造价。由于场地条件复杂,限制了人工挖孔桩的使用,但旋挖成孔工艺的成功试验,给方桩开挖的可能性带来了希望。本项目最终决定采用旋挖成孔和人工扩孔相结合的组合成孔工艺,即先使用旋挖钻机取土成圆孔并回填,再在此基础上上人工开挖扩展成矩形的方孔,最终满足设计桩身尺寸(图3)。由于圆孔回填土为松土,大大增加了桩的成孔速度,而且人工开挖过程中,对原设计地质条件也予以进一步验证,可以确保设计的有效性。根据抗滑桩设计尺寸,选用SR70型旋挖钻机,钻头直径为2m,具体的开挖流程:(1)放线定位后,旋挖机械作业,形成圆孔,直至设计孔底,即图中“A”区;(2)对“A”区进行回填;(3)按抗滑桩设计尺寸,人工开挖“A”、“B”两区岩土层,并及时做好护壁(图3)。

图3 旋挖成孔与人工扩孔组合示意图 Fig.3 Schematic diagram of the combination of rotary excavation and artificial hole expansion

3 组合成孔工艺分析

3.1 多种成孔工艺介绍及分析

本工程抗滑桩施工先后采取了三种开挖成孔方式,其工艺流程如下:

3.1.1 人工开挖成孔

人工开挖成孔的主要工艺流程[3]:测量放样→浇筑桩孔锁口→人工挖孔→安装护壁模板、钢筋→灌注护壁砼→重复以上操作至设计标高(开挖一节支护一节,下一节护壁必须在上一节护壁混凝土初凝且有一定强度后进行开挖,每节开挖高度不超过1m)→终孔、清孔。

从人工挖孔桩施工工艺流程来看,其作业平台小,受场地地形限制小,可轻装上阵,机动灵活;需要支模浇筑护壁,以保证孔壁稳定和人员孔内施工安全;单次掘进深度有限,工期较长;掘进时可以清晰再现地质条件。

3.1.2 冲击成孔

冲击成孔的主要工艺流程[13-14]:钻机进场通道及作业平台处理→测量放样→埋设护筒→桩机定位→冲击成孔(冲击锤中心对准锤击中心,开始应低锤密击,砂砾和粘土泥浆护壁,使孔壁挤压密实,直至孔深达护筒底以下3~4m后才可加快速度,将锤提高至2~3.5m转入正常冲击;冲孔时应及时将孔内残渣排出,每冲击1~2m,应排渣一次,并定时补浆,直至设计深度,每冲击1~2m检查一次成孔的垂直度)→终孔、清孔(冲孔到设计标高后,停止进尺,稍提冲击锤以小冲程(约50~100cm)反复冲击挠动桩底沉渣,采用泥浆净化器和泥浆泵反循环置浆法清孔,直至沉渣厚度、泥浆比重和含砂率符合规范要求为止)。

由冲击成孔的工艺流程可知,设备进驻现场作业,需要施工便道及相对较宽敞的作用平台,故受场地地形限制比较大;机械自重产生的附加荷载及施工时产生的震动对滑坡的稳定不利,需要提前预防;作业时产生的泥浆需要处理好,避免污染环境,且泥浆渗入滑动面后对滑坡稳定不利;可下护筒掘进,孔壁稳定,可一次性开挖到位,地质条件简单的情况下施工速度相对比较快。

3.1.3 旋挖成孔

旋挖成孔的主要工艺流程[15-17]:钻机进场通道及作业平台处理→测量放样→钻机入场就位→钻机开孔(钻机设备就位、升举钻杆、安装钻斗、调整钻杆垂直度、对准桩孔中心,然后开机进行旋挖取土石开孔,第一节钢护筒安装完成后用测量水平仪测出护筒顶面高程并予以标注,用于钻孔深度的辅助测定)→继续钻进、排渣、成孔→终孔、清孔(旋挖机具有先进的电脑控制系统,能精确定位钻孔、自动校正钻孔垂直度和自动测量钻孔深度;当确定孔桩深度达到要求后,将钻斗更换成清孔斗并下降到底部,固定钻杆升降作水平旋转数周后反向旋转2周将孔底松散土体收入斗中)。

旋挖桩作为机械成孔桩的一种,也需要施工便道及相对较宽敞的作用平台,故受场地地形限制比较大;机械自重产生的附加荷载对滑坡的稳定不利,需要提前应对;可下护筒掘进,干作业成孔,一次性开挖到位,施工速度相对人工挖孔桩要快。

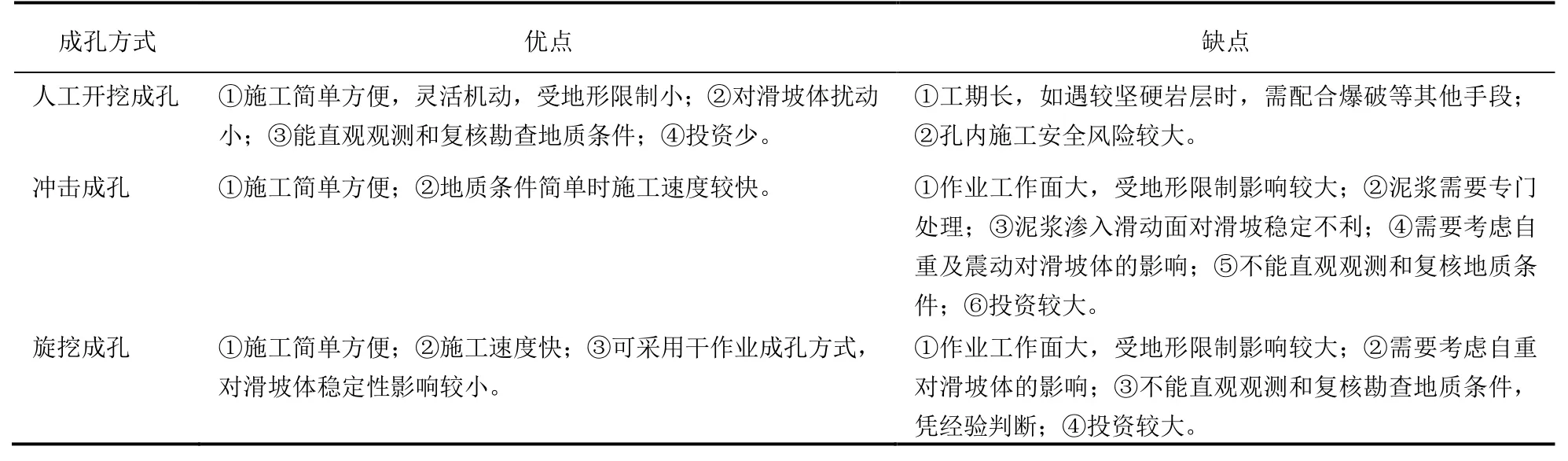

3.2 各成孔工艺优缺点对比

综合上述三种成孔工艺的施工流程分析介绍,对比其各自特点(表1)。

表1 三种成孔方式优缺点对比表 Table 1 Comparison table of the merits and defects of the three pore-forming methods

三种工艺虽各具优劣,但人工挖孔工艺优势更明显。在滑坡地质灾害防治工程中,项目场地的地形地貌比较复杂,而人工挖孔工艺因其施工简便、工作面小的特点,非常适合这类场地;由于其方桩截面受力明确,掘进中能清晰再现地质条件,便于动态设计和信息化施工[18],故其一直都是抗滑桩选型中的首选。当然,机械成孔虽然局限性更大,但其施工速度快却是其最大的优势。

3.3 组合成孔工艺分析

通过上述三种成孔工艺对比,人工开挖成孔虽然优势明显,但显然也不能适用于所有场地,当场地内的条件严重制约人工挖孔桩的顺利实施时,比如需要快速完成治理工作、施工期间安全风险太高、地质条件不利于人工取土,这个时候机械成孔的优势就体现出来了。

组合成孔工艺就是要让人工成孔和机械成孔两者结合使用,发挥各自优势,扬长避短,协同作业。首先充分发挥机械强度高、速度快的特点,迅速成孔;再利用人工作业机动灵活的特征,完成扩孔工作。在整个施工过程中,机械和人工的长处均得到了充分运用,其效果显著:(1)高效施工,成桩迅速;(2)桩身截面形态满足设计要求,并不局限于圆桩;(3)缩短工人在井下作业时间,降低安全风险;(4)能直观地观测和复核地质条件,为动态设计和信息化施工提供依据;(5)桩身质量便于控制。

当然,组合成孔工艺也并非没有缺点,由于引入了机械,需要提供机械施工的作业面,同时也要规避机械震动带来的负面影响,且成本造价可能增加。这个就需要具体问题具体分析了。

3.4 治理效果分析

由于多种因素制约,该治理工程采用人工开挖成孔的方式已经无法按照预定工期完工,最终采取了旋挖成孔和人工扩孔的组合开挖工艺,按期顺利完成了治理工作。支护桩施工完成后,经第三方检测单位对桩身完整性进行了检测,14根支护桩全部达到I类桩标准,检测结果合格。设计要求连续三天位移变化不得超过2mm/d,累计位移不得超过25mm;施工期间对滑坡监测的结果显示,单日位移变化幅度最大值为1.8mm,累计位移19.7mm,满足设计要求。至于工程造价方面,原设计的治理总费用为500万,采用旋挖成孔后,造价增加了80万,总造价达到580万元,增加了16%。虽然总造价有所增加,但如果坚持工艺上不作调整,工期将无限延长,滑坡得不到及时治理,可能会造成更大的危害;且工期的延长,也会带来造价的增加,安全风险的不可控也将是一个潜在的不利因素。因此,调整工艺虽然带来了成本上的增加,但综合各方面的因素考虑,这个调整是值得的。

实践证明,采用组合开挖工艺,减少了对滑体的扰动,有效复核了地质条件,实现了全过程动态设计和信息化施工,保障了施工质量,实现了预定的治理效果。组合开挖工艺得到了一次成功的应用。

4 结论

(1)本文通过研究抗滑桩开挖成孔过程中存在的问题,对比分析了三种抗滑桩成孔工艺及优点和不足,并最终采用了旋挖成孔和人工扩孔相结合的方式,该方法显著提高了施工效率,节约了施工工期,获得了良好的社会效益,可为滑坡地质灾害治理工程抗滑桩施工提供参考。

(2)常规人工开挖成孔因其显著的优势在抗滑桩施工中仍具有不可替代的作用,但其缺点同样也很突出,当采用人工挖孔无法顺利实施时,考虑采用机械成孔也可获良好的治理效果。值得注意的是,采用机械成孔时应根据岩土工程条件、施工场地条件以及当地施工经验综合分析后选择成孔工艺。