1000MW二次再热锅炉受热面设计特点及汽温调整试验研究

2023-01-05匡磊

匡 磊

(广东大唐国际雷州发电有限责任公司)

0 引言

与一次再热机组相比,二次再热机组锅炉热力系统更为复杂[1],高温受热面壁温容易产生偏差,出现汽温难达标现象,影响机组安全稳定运行。锅炉出口处的蒸汽温度比设计值低会使汽轮机装置的热效率下降,促使机组的煤耗升高,降低经济效益,温度进一步降低时还会加剧汽轮机末级叶片的水滴侵蚀等情况发生[2]。

本文以某厂百万二次再热超超临界机组2号锅炉为研究对象,探讨二次再热π型锅炉在设计过程中进行的系列优化的特点,以及投入运行后一次风速、锅炉氧量、SOFA风门开度、磨煤机组合、燃烧器摆角、尾部烟气挡板、再循环风量等因素[3-4]与主、再热蒸汽温度关系,通过冷热态一次风调平、热态参数优化,保证了机组在各负荷下汽温达到设计值,在保障设备安全的情况下提高了机组运行经济性。

1 锅炉设备系统概况

某厂锅炉为哈尔滨锅炉厂有限责任公司研制开发的1000MW等级超超临界二次再热燃煤锅炉。该锅炉为超超临界变压运行,带内置式再循环泵启动系统的直流锅炉。该炉为π型锅炉,布置有八角燃烧器,双切圆燃烧,尾部双烟道;炉内采用螺旋管圈水冷壁,三级过热器,两级再热器。

过热器系统为三级布置,分别为分隔屏过热器、后屏过热器、末级过热器,均布置在炉膛上部,采用煤水比进行温度粗调,一、二级减温水细调;再热器系统采用烟气再循环、尾部烟气挡板和燃烧器摆动的组合方式调温。

2 锅炉受热面设计特点

机组为国内首台1000MW二次再热π型锅炉,属于国内首创,可借鉴的运行经验较少。对比投运更早的抚州电厂1000MW一次再热π型锅炉和华能莱芜1000MW二次再热塔式炉,锅炉各级的热负荷有其自身特点。

1000MW二次再热锅炉和一次再热锅炉相比增加了一组高温受热面,包括过热系统、一次再热系统和二次再热系统。与传统的一次再热1000MW锅炉相比,二次再热1000MW锅炉过热器设计吸热比例大幅度下降,再热器的吸热比例大幅增加,过热器吸热量减小的部分,基本用于增加二次再热受热面吸热量,水冷壁和省煤器的总吸热量较一次再热锅炉,吸热比例基本保持一致。因此在设计中需考虑受热面匹配以满足过热蒸汽和再热蒸汽吸热量的变化,同时满足再热蒸汽出口温度提高带来的安全性的要求。

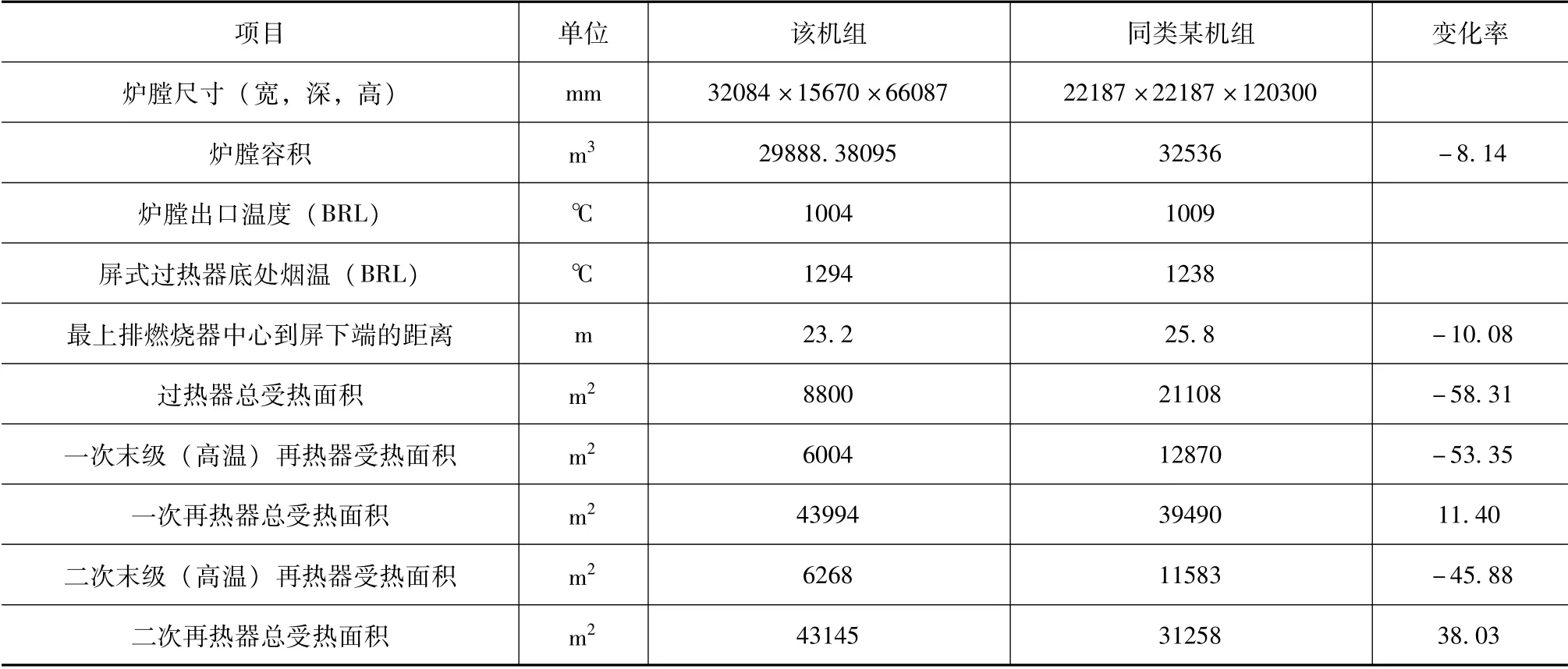

1000MW二次再热塔式炉锅炉投运后出现主蒸汽超温、过热器减温水超标及过热器管壁超温限制再热汽温的调整的情况,分析认为造成该现象的原因在于锅炉设计时热负荷分配与受热面计算精度不够,从而导致过热器吸热量过大和再热器吸热不足的现象。项目借鉴其经验,对受热面面积及再循环烟气量进行了调整,调整后取消中温过热器,过热器总受热面积大幅降低,大幅度地提高一次再热器、二次再热器总面积;烟气再循环量初步设计为8.5%,增强对过热器和再热器热量分配能力。受热面面积变化情况如表1所示。

表1 各级受热面积优化情况

虽然借鉴大量的经验,但在机组锅炉的结构数据进行热力计算中,BMCR工况保持烟气循环量8.5%,各受热面设计烟气放热量与受热面换热量并不完全匹配。大致情况为过热器系统总体面积基本满足要求,略有不足;再热器受热面布置中一次高再面积偏少,其他受热面均布置过多;省煤器面积布置偏少,对于锅炉的蒸汽温度调整还需要根据实际运行情况进行更多的探索。

3 汽温优化调整

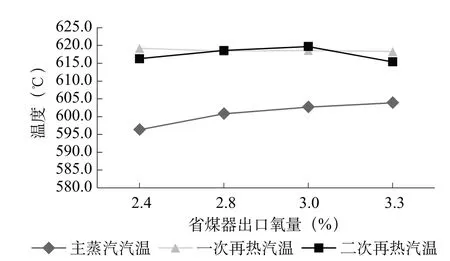

3.1 运行氧量优化试验

在1000MW工况下,针对不同运行氧量开展优化试验,分别在炉膛出口氧量2.4%、2.8%、3.0%、3.3%工况下进行测试,各参数变化情况见图1。运行氧量从2.4%提高到3.3%,主蒸汽汽温逐渐攀升,一次再热汽温和二次再热汽温逐渐变大到3.0%时达到最大,继续增大氧量对提高汽温度无明显作用。随着过量空气系数提高,炉内氧气含量提高,燃料燃烧更充分,炉内温度随之上升,辐射传热能力增强,使主蒸汽汽温升高。与此同时炉内烟气体积增加,流动速度加快,对流换热受到影响,表现为初期的对流换热能力增强再热汽温的上升,随后由于烟气流速继续增强烟气未能充分换热致使再热汽温上升不明显,甚至有下降趋势。

图1 不同运行氧量下锅炉汽温参数

3.2 SOFA风门开度试验

在1000MW负荷下,磨煤机组合为ABCDE,设置25%、35%、45%的SOFA风门开度对照工况,试验结果如图2所示,主蒸汽汽温随SOFA风门开度增加而略有降低;一次再热汽温和二次再热汽温随SOFA风门开度增加先升高后降低。

图2 不同SOFA风门开度下锅炉汽温参数

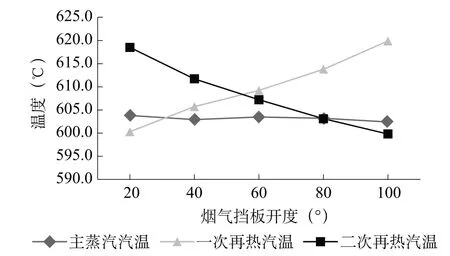

3.3 再热烟气挡板调整试验

烟气挡板调温是把锅炉对流烟道用隔墙分隔成两个或多个平行烟道,将再热器和过热器分别布置在相互隔开的两个或多个烟道中。过热器和再热器的下面布置省煤器,在省煤器的下方装设烟气调节挡板。在锅炉运行中根据锅炉再热汽温的调节要求,用烟气挡板调节各分隔烟道的烟气流量份额,从而改变锅炉低温再热器受热面的吸热量,调节再热汽温使之维持额定值。试验中保持一、二次再热烟气挡板开度之和为120%,分别探究不同一次再热烟气挡板开度下(20%~100%)锅炉蒸汽参数的变化。在1000MW负荷下,随着烟气挡板开度的提高,锅炉主蒸汽温度基本不变,一次再热蒸汽温度不断上升,二次再热蒸汽温度不断下降。这是因为总的烟气量基本不变,所以主汽温度基本不变,但一次再热烟气挡板开大的同时,二次再热烟气挡板开度相应关小,二者烟气量比例相应变化,导致一次再热吸热量提高,二次再热吸热量下降,最终反映在温度的变化上,如图3所示。

图3 燃烧器摆角倾角锅炉性能参数

3.4 再循环风量调整试验

锅炉配有四台再循环风机,再循环风量的变化通过增减风机运行数量与风机运行转速实现。1000MW负荷下,烟气再循环的投入对主蒸汽温度、再热蒸汽温度影响见图4。试验结果显示,随着烟气再循环的风量升高,炉膛内燃烧温度下降、辐射受热面吸热量下降,汽水分离器出口及主汽温度降低;对流受热面吸热量增加,高压再热蒸汽、低压再热蒸汽温度提。

图4 烟气再循环率对蒸汽温度的影响

在1000MW负荷,磨煤机组合BCDEF工况下,保持低压再热烟气侧挡板全开,高压再热烟气侧挡板开度10%。全开四台运行再循环风机,调整其转速进行试验,记录过程中再热汽温变化情况。结果表明,再循环风量对再热汽温调节作用明显,再循环风机转速从450r/min提高至750r/min,高压再热汽温、低压再热汽温显著升高,如图5所示。

图5 不同再循环风机出力下再热汽变化

3.5 汽温偏差调整

该炉存在汽温偏差问题,水冷壁顶棚集箱及汽水分离器出口B侧高于A侧约10~15℃,在完成各磨煤机粉管一次风调平、消除粉管风速对汽温偏差的影响后,使用SOFA燃烧器喷口水平摆动功能(约±10°),可减弱炉膛内气流的残余旋转,来炉膛出口两侧烟温偏差。在SOFA燃烧器与煤粉燃烧器水平摆角一致时,分别调节SOFA燃烧器水平摆角至-5°及-10°反切位置(摆角0°代表与煤粉燃烧器摆角相同),不同角度及汽温情况见表2。通过调整SOFA燃烧器水平摆角,汽温偏差减小明显,水冷壁顶棚集箱入口、汽温偏差从17.4℃减小至2.4℃,分离器出口汽温偏差从10.4℃减小至1.7℃。

表2 不同SOFA燃烧器水平摆角下汽温变化

4 结束语

二次再热锅炉相对于一次再热锅炉多了二次再热系统,重新设计了过热蒸汽和再热蒸汽吸热量比例。增强了烟气再循环对过热器和再热器热量分配能力,以应对主蒸汽超温、过热器减温水超标、再热汽温无法调整的情况。

运行氧量提高时,主蒸汽汽温会逐渐攀升,一次再热汽温和二次再热汽温在氧量3.0%时达到最大,继续增大氧量对提高汽温度无明显作用;主蒸汽汽温随SOFA风门开度增加而略有降低;一次再热汽温和二次再热汽温随SOFA风门开度增加先升高后降低;随着烟气挡板开度的提高,锅炉主蒸汽温度基本不变,一次再热蒸汽温度不断上升,二次再热蒸汽温度不断下降;调节烟气再循环风量的升高,高压蒸汽温度、低压再热蒸汽温度提高,再循环风机对再热汽温调节作用明显;SOFA燃烧器水平摆角调整至反切位置,能够有效减小水冷壁至分离器汽温偏差。