200 MW燃煤机组灰渣含碳量影响因素量化研究

2023-01-05栾文强张立茹姜丝拉夫

栾文强,张立茹,姜丝拉夫

(1.国能吉林龙华白城热电厂,吉林 白城 137000;2.内蒙古工业大学 能源与动力工程学院,内蒙古 呼和浩特 010051;3.内蒙古恒瑞能源综合管理有限公司,内蒙古 呼和浩特 010000)

近些年煤炭市场紧张,经济煤种掺烧比例不断增加,导致锅炉灰渣含碳量偏高,所以降低灰渣含碳量,节约锅炉燃煤量成为热门课题。国内外学者针对灰渣含碳量进行很多研究,李士祥[1]利用300 MW煤粉炉配备中速磨煤机掺烧高硫低挥发分煤对飞灰含碳量进行研究,得出掺烧使飞灰含碳量飞升。王孝先等[2]利用300 MW“W”型火焰锅炉配备双进双出磨煤机掺烧越南煤和澳洲煤对灰渣含碳量进行研究,通过优化配煤、掺烧方式及锅炉配风,达到了降低飞灰和炉渣可燃物含量。刘彦鹏等[3]利用300 MW循环流化床锅炉掺烧煤泥对灰渣含碳量进行研究,得到煤泥投入量的多少对飞灰含碳量的影响并不明显,而随着入炉煤泥量的大幅增加,大渣含碳量明显增大。李沙等[4]利用600 MW煤粉炉配备中速磨煤机掺烧澳洲煤对飞灰含碳量进行研究,得到掺烧澳煤后飞灰含碳量升高主要因为澳煤着火与燃尽性偏差。刘为展等[5]利用210 MW煤粉炉配备中储式制粉系统掺烧低挥发分煤对飞灰含碳量进行研究,得出增加负荷时应先加风后加粉,在降低负荷时先减粉后减风可有效降低了负荷变化时飞灰含碳量。温文杰等[6]利用700 MW煤粉炉掺烧的飞灰含碳量特性建立神经网络模型对飞灰含碳量进行研究,通过对磨煤机一次风总风量、二次风挡板和燃尽风挡板的开度以及炉膛差压的调整使其飞灰含碳量分别由2.25%、1.96%和1.08%降至1.87%、1.69%和0.73%。而针对200 MW煤粉炉配备风扇磨煤机关于灰渣含碳量的量化研究较少,基于此,笔者将200 MW配备风扇磨煤机的燃煤机组作为研究对象,针对海拉尔、乌拉盖、牤牛海3个煤种,在固定的燃烧工况下,依次改变煤粉细度、一次风开度、二次风开度、燃尽风开度、周界风开度大小,得到不同的灰渣含碳量结果,通过对试验数据进行比对,得出最终掺烧经济煤种的最优调整方式,对200 MW配备风扇磨煤机的燃煤机组掺烧相同经济煤种具有参考价值。

1 锅炉概况

本次试验2×210 MW汽轮发电机组所配HG-680/13.7-HM18型锅炉,是哈尔滨锅炉厂有限责任公司制造的超高压参数、自然循环、单炉膛六角切圆燃烧、一次中间再热、平衡通风、全钢构架、固态排渣、标高35 m以上紧身封闭布置、全悬吊钢结构汽包锅炉。锅炉的额定蒸发量为680 t/h,过热蒸汽出口温度为540 ℃,出口压力为13.73 MPa,再热蒸汽出口温度为540 ℃,出口压力为2.472 MPa,给水温度为248.3 ℃。锅炉呈“π”型布置。采用6台FM318.800风扇磨煤机(4台运行,2台备用,并考虑5运1备运行方式,热烟、热风作为干燥剂,冷风作为干燥剂调节风)热一次风直吹系统,炉膛采用蒸汽吹灰,水平烟道和尾部竖井采用声波吹灰。

2 锅炉燃烧调整试验

2.1 试验前准备工作

本次试验选取120 MW作为试验负荷,主蒸汽压力维持在12.5 MPa,采用1号、3号、6号制粉系统运行,1号磨煤机磨制牤牛海煤,3号磨煤机磨制海拉尔煤,6号磨煤机磨制乌拉盖煤,磨煤机出口温度均保持在120 ℃,炉膛氧量保持在5.5%,同时固定其他运行参数,排除其他因素对试验结果的影响。

2.2 煤质分析

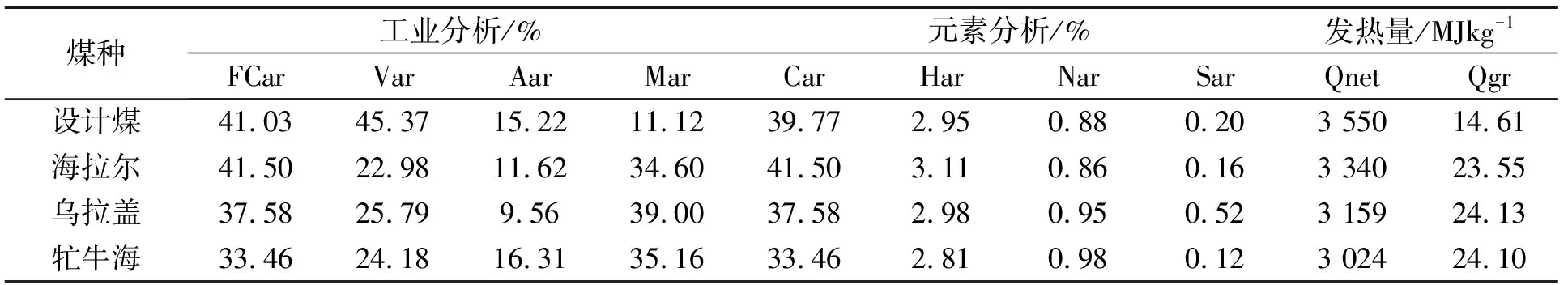

本试验中涉及的煤种分析结果,见表1。3种掺烧煤种发热量均比设计煤种发热量低,而且3种煤种的水分均比设计煤种高,挥发份均比设计煤种低,海拉尔和乌拉盖煤种灰分比设计煤种低,牤牛海煤种灰分较高。乌拉盖和牤牛海煤种的固定含碳量相对较低。

表1 煤质分析结果

2.3 试验内容

试验前,将机组负荷调至120 MW,固定其他运行参数,待工况稳定后开始试验。①调整1号、3号、6号磨煤机分离器挡板,等待1 h后,对磨煤机出口进行取样,利用5E-SSB200振筛机测量煤粉细度,等待2 h后,对飞灰和大渣进行取样分析,依次对不同分离器挡板开度进行试验,直到获得全部试验数据。②恢复初始试验参数,待工况稳定后,依次改变一次风、二次风、周界风、燃尽风摆布方式,等待2 h后,对各种摆布方式所对应的飞灰和大渣进行取样分析。③将全部数据进行综合分析,得出最低灰渣含碳量的最佳调整方式。

3 试验结果分析

3.1 煤粉细度对灰渣含碳量影响试验

首先选定一台磨煤机进行试验,将试验磨煤机给煤量调整至35 t/h~40 t/h左右,给煤机调节切手动模式,磨煤机出口温度控制在120 ℃,稳定运行1 h,针对相同煤种,在分离器挡板不同开度下,磨煤机出口处取样,进行煤粉细度分析,将其他磨煤机分离器挡板参照进行调整,测量各磨的煤粉细度,根据锅炉燃烧状况,确定最佳的煤粉细度,影响结果,见表2。

表2 煤粉细度对灰渣含碳量影响

试验结果显示,分离器挡板开大或关小煤粉细度均上升,灰渣含碳量也随之上升,当磨煤机出口分离器刻度在6时,对应煤粉细度为:海拉尔煤48.9%,乌拉盖煤46.7%,牤牛海煤52.8%,此时飞灰和大渣含碳量最低分别为1.73%和6.37%,锅炉效率最高为83.17%。

3.2 一次风配风试验

本试验制粉系统为FM·318·800型风扇磨煤机配备刮板式给煤机,每个磨煤机有上、中、下三层燃烧器,并设置3个一次风电动门。试验在保证气温、壁温不超限的前提下,调整一次风挡板开度,方式一:上层开100%,中层开50%,下层开30%;方式二:上层开75%,中层开50%,下层开30%;方式三:上层开100%,中层开50%,下层开30%;方式四:上层开60%,中层开60%,下层开60%;方式五:上层开100%,中层开100%,下层开100%五种方式。根据炉膛燃烧情况和灰渣可燃物及锅炉运行参数分析,影响结果,如图1、图2、图3所示。

图1 一次风与飞灰含碳量关系

图2 一次风与大渣含碳量关系

图3 一次风与效率关系

试验结果显示随着一次风开大,飞灰含碳量呈现上升趋势,大渣含碳量呈现下降趋势,一次风上层开40%,中层开40%,下层开40%时飞灰含碳量最低为1.67%,一次风上层开100%,中层开50%,下层开30%时大渣含碳量最低为3.45%,综合分析,当一次风上层开100%,中层开50%,下层开30%时锅炉效率最高为82.35%。

3.3 二次风配风试验

改变二次风挡板开度,按两个分布方式,正塔形布置(即上层10%、中层20%、下层50%),束腰形布置(即上层40%、中层15%、下层40%),每个方式下运行6 h,根据炉膛燃烧情况和灰渣可燃物及锅炉运行参数分析,确定最佳二次风分布。本次实验二次风为6个角切圆,正常运行时3个角运行,1个角检修,2个角备用,每个角配有11个二次风门,其中6号和9号二次风门被取消,所以剩余9个二次风门,下侧是小数字号,上侧是大数字号。备用制粉系统燃烧器上、中层二次风门开5%,冷却燃烧器喷口,下层二次风门全开,托住煤粉,降低大渣含碳量,影响结果,见表3。

表3 二次风对灰渣含碳量影响 单位:%

试验结果显示,二次风#10、#11开度越大飞灰含碳量呈现降低趋势,二次风#1开度越大大渣含碳量呈现降低趋势。当二次风#1开60%,#2、#3开60%,#4、#5、#7、#8开15%,#10、#11开60%时飞灰含碳量最低时飞灰含碳量最低为1.68%,二次风#1开100%,#2、#3开50%,#4、#5、#7、#8开20%,#10、#11开10%时大渣含碳量最低为6.04%。

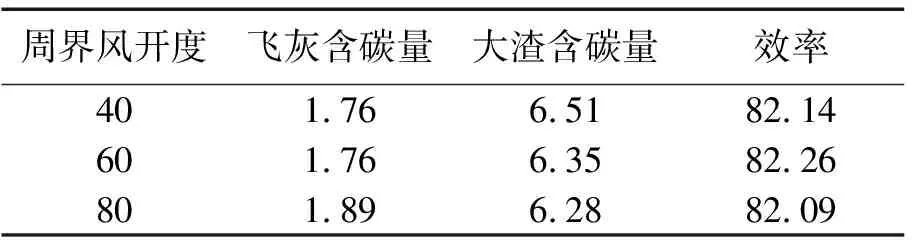

3.4 周界风配风试验

在保证气温、壁温不超限的前提下,改变周界风开度,按40%、60%、80%三种开度进行调整,每个开度下锅炉稳定运行3 h。根据炉膛燃烧情况和灰渣含碳量及锅炉运行参数分析,确定最佳周界风风量,为运行提供必要的依据,影响结果,见表4。

表4 周界风对灰渣含碳量影响 单位:%

当周界风开度为40%和60%时飞灰含碳量相对较低,大渣含碳量在周界风80%时最低,综合分析在周界风60%时锅炉效率最高为82.16%。

3.5 燃尽风配风试验

方式一:摆角开度为100%,SOFA 2开度为50%,SOFA 1开度为50%;方式二:摆角开度为100%,SOFA 2开度为30%,SOFA 1开度为30%;方式三:摆角开度为50%,SOFA 2开度为100%,SOFA 1开度为100%;方式四:摆角开度为30%,SOFA 2开度为100%,SOFA 1开度为100%。影响结果,见表5。

表5 燃尽风对灰渣含碳量影响 单位:%

燃尽风在摆角开度为100%,SOFA 2开度为30%,SOFA 1开度为30%时飞灰含碳量最低为1.72%,摆角开度为100%,SOFA 2开度为50%,SOFA 1开度为50%时大渣含碳量最低为6.76%,摆角开度为100%,SOFA 2开度为30%,SOFA 1开度为30%和摆角开度为50%,SOFA 2开度为100%,SOFA 1开度为100%时锅炉效率较高为81.45%。

4 结论

改变锅炉燃烧调整方式,加强对煤粉细度、制粉系统、一次风开度、二次风开度、周界风开度、燃尽风开度正确调整,得出当磨煤机分离器挡板在刻度6时煤粉细度最低,锅炉效率最高为83.17%,一次风上层开40%,中层开40%,下层开40%时锅炉效率最高为82.35%,二次风在#1开60%,#2、#3开60%,#4、#5、#7、#8开15%,#10、#11开60%时锅炉效率最高为82.34%,周界风开度在60%锅炉效率最高为82.26%,燃尽风在摆角开度为50%,SOFA 2开度为100%,SOFA 1开度为100%时锅炉效率最高为81.45%。通过本次试验明显降低了灰渣含碳量,而且有效提升了锅炉效率,提高了机组经济性,解决了掺烧经济煤种导致灰渣含碳量高的困扰,直接降低了发电成本,同时,本研究结果对同类型机组掺烧相同经济煤种的高效安全运行具有指导作用。