基于神经网络的焊接接头不平顺故障诊断研究

2023-01-04刘铁生崔霆锐张志亮

李 强,刘铁生,崔霆锐,黄 玉,张志亮

(1.北京市地铁运营有限公司,北京 100044;2.北京唐智科技发展有限公司,北京 100097)

直线电动机轮轨交通系统的出现为城市轨道交通开辟了一条新的途径,它是21世纪无人驾驶全自动轮轨交通系统的发展方向。无缝线路通过短轨焊接成长轨条的形式,减少了线路的钢轨接头,具有平顺性好、行车平稳以及旅客乘坐舒适等优点,同时延长了线路设备和车辆的使用寿命,减少了线路养护维修工作量,在城市轨道交通、高铁线路中应用广泛。然而,受温度、力、载荷等的影响,无缝线路的钢轨焊接接头极易出现不平顺问题,严重影响乘客的乘坐舒适性,甚至引发行车事故。

杨云帆 等[1]对直线电动机地铁线路焊接接头不平顺测试分析及安全限制进行了研究,但是没有开展接头不平顺检测方法研究。张克平 等[2]针对曲线段钢轨焊接接头不平顺对轮轨动力响应的影响进行了研究,并对《地铁设计规范》中关于钢轨焊接接头不平顺的维修标准进行了验证。陈庚 等[3]提出了一种基于机器视觉的钢轨对接焊高精度检测方法,通过图像特征提取,针对多种不同特征进行了模式识别,获得了钢轨顶部和侧面高度差,但该方法需要加装黑白面阵CMOS工业相机、线激光器等硬件设备。

车辆行经钢轨焊缝、轨道道岔等位置时将激起瞬时的振动、冲击,将车辆轴箱、轮对视作刚体时,车辆轴箱上的振动信号没有经过减振系统,因此,当轨道存在钢轨接缝、磨耗等轨道短波不平顺时,其引起的冲击能够反映在轴箱振动信息中[4]。同样,焊接接头不平顺处引起的冲击也会反映在轴箱振动信息中。

曹西宁 等[5]使用Hilbert-Huang变换对轨道车辆轴箱加速度信号进行了分析,能够有效地对轨道存在的不平顺位置进行定位,实现了轨道区段内一定程度的短波不平顺检测。杨文忠[6]开展了基于小波的轴箱加速度与轨道不平顺关系的研究,验证了轴箱加速度双积分与轨道高低不平顺的数值基本一致,而轴箱加速度的测量具有测试方便、处理简单、成本低廉的优点,但实际运用准确度不高。文献[7-10]将深度学习方法引入了轨道质量预测领域,通过建立神经网络模型对轨道质量进行了预测,这些预测模型相比传统方法具有更高的准确度,但未能实现轨道焊接接头不平顺的识别。

基于此,本文针对城市轨道交通中轨道的钢轨焊接接头不平顺故障,基于轴箱位置的冲击振动复合传感器采集的信息,以深度神经网络为基础,提出了将特征提取以及分类器2个环节合二为一的焊接接头不平顺故障诊断方法,该方法能够较为准确地实现轨道焊接接头不平顺故障的识别。

1 深度神经网络(DNN)

深度神经网络是全连接的神经元结构,其内部的神经网络层可分为输入层﹑隐藏层和输出层。图1所示为一个5层的深度神经网络结构图。输入层和输出层一般设计的比较简单,而隐藏层则有许多最优设计规则,可以帮助人们取得预期的效果。

图1 某深度神经网络结构图

每一个神经元的输出值是一个线性关系和一个激活函数的组合,如式(1)所示:

(1)

式中:h——神经元的输出;

f——激活函数;

xi——神经元的各个输入;

wi——每个输入对应的权值;

b——输入的偏置。

深度神经网络可用于预测、分类及视觉识别等。本文利用深度神经网络的分类功能来实现焊接接头不平顺故障的识别。

2 基于深度神经网络的焊接接头不平顺故障诊断方法

2.1 数据收集

本文研究的数据为车辆轴箱位置的振动、冲击数据,传感器安装在轴箱体上方(图2),采用400倍轮对转频为采样频率进行传感器信号采样。

图2 传感器安装图

采用城市轨道效能线路实际运营监测数据对线路的轨缝、道岔、正常焊接接头和焊接接头不平顺4类典型情况进行分类辨识。这些数据包含冲击、振动、速度、公里标信息。根据不同类别数据的区别,生成4类数据集:焊接接头不平顺、轨缝、道岔、正常焊接接头。上述4类数据集的冲击数据如图3所示。将数据集划分为对应的训练集和测试集,用于后续神经网络分类模型的训练与测试。

图3 4类数据集的冲击数据图

根据TB/T 1632.1—2005《钢轨焊接 第1 部分:通用技术条件》规定:当钢轨焊接采用闪光焊且地铁车辆运营速度不超过120 km/h时,焊接接头垂向空间不平顺幅值应小于0.3 mm,且不允许出现下凹现象。因此,本文设定焊接接头不平顺故障的标准为焊接接头不平顺幅值≥0.3 mm。

2.2 数据预处理

由于车体使用迫导向转向架,在列车通过曲线时轮轴处于曲线径向位置,噪声和轮轨磨耗等性能指标也大大降低。

对于深度学习来说,数据十分关键。由于数据存在缺失、噪声等情况,极易干扰深度学习算法的有效性和鲁棒性。尤其是当输入数据的单位不一致时,可能会导致神经网络收敛慢、训练时间长。因此需在数据预处理阶段,采用小波阈值去噪的方法对数据进行去噪处理,并选择z-score标准化处理数据,如式(2)所示。这种方法适用于数据属性的最大值和最小值未知的情况,或有超出取值范围的离群数据的情况。经过标准化处理后,缩放了数值的特征范围,可以在较短时间内获得理想的权重值。

ydata=(xdata-mean)/sigma

(2)

式中:ydata——标准化处理后的数据;

xdata——原始数据;

mean——原始数据的均值;

sigma——原始数据的方差。

2.3 深度神经网络故障识别模型训练

本文选择Sigmoid函数作为激活函数,该函数能够把输入的连续实值变换为0和1之间的输出,如果是非常大的负数则输出为0;如果是非常大的正数则输出为1。函数公式如式(3)所示:

(3)

本文建立的深度神经网络的输入层和输出层采用单层网络结构,隐藏层采用3层网络结构,整个网络共5层。输入层共699个参数,第1个隐藏层有500个神经元,第2个隐藏层有200个神经元,第3个隐藏层有50个神经元,输出层有4个输出参数。

由于用于训练的样本不够多,而设计采用的神经网络规模又比较大,此时容易发生过拟合。本文采用Dropout(随机失活)正则化方法[11]避免过拟合。Dropout方法会在训练神经网络的每一轮迭代中,随机地关闭一些神经元,以此降低神经网络的复杂程度。本文使用反向随机失活方法,其计算步骤如下:

(1) 对于第k层的结点,使用变量keep_prob来表明每个结点的存在概率,keep_prob是一个∈(0,1]的数;

(2) 在每一轮迭代中,为第k层的所有结点随机分配一个数d,d∈(0,1]。若d≤keep_prob,则保存该结点,否则删除该结点,即意味着该结点在此次迭代中前向传播的输出值为0;

(3) 对于保存下来的结点,其新输出值Z为原输出值A除以keep_prob;

(4) 反向传播时,保存下来的结点的新输出值A=dA除以keep_prob。

3 焊接接头不平顺故障诊断方法测试

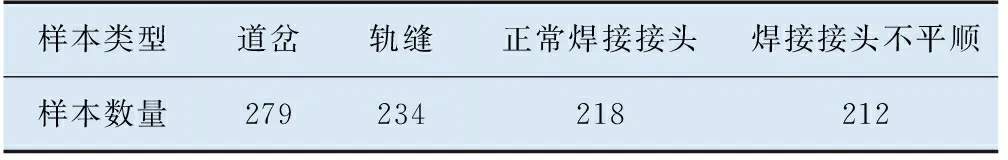

本文选取带标签的样本作为训练集,进行故障识别模型训练,其信息如表1所示。

表1 训练集样本信息

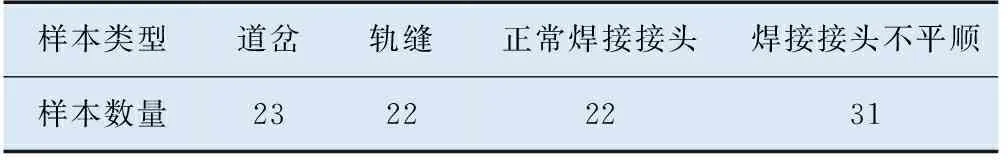

为验证本文提出的焊接接头不平顺故障诊断模型的有效性,选择某城市线路2021年5月的轮轨数据作为测试集进行测试。测试集样本信息如表2所示。

表2 测试集样本信息

测试过程如下:

(1)按照公里标依次循环输入测试集数据;(2)对每个测试集数据进行依次强冲击搜索,并对每个强冲击时刻数据进行预处理,记录其冲击、振动、速度信息;(3)将预处理后的测试集数据依次输入基于深度神经网络的焊接接头不平顺故障识别模型进行测试,并输出识别结果,判断该位置处是否存在焊接接头不平顺故障。

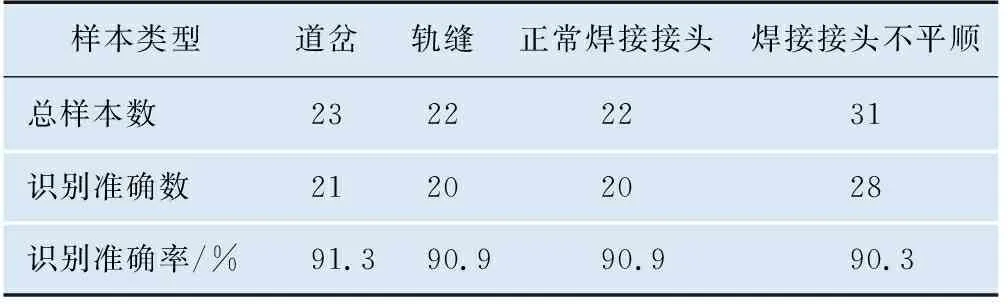

测试集样本测试结果如表3所示,该模型能够将测试集中的各类样本识别为正确的类型,识别准确率达到90%以上。

表3 测试集样本测试结果

在最终的测试结果中选择某2个区间进行现场勘查验证,该区间共输出12个认为存在焊接接头不平顺故障的位置。现场对这12个位置进行了勘查,结果如表4所示。对结果进行统计,准确率为83.3%。对测试结果分析,发现影响其准确率的因素有以下两点:(1)训练样本集数据量不够大;(2)对数据集的预处理不够完善。

表4 焊接接头不平顺故障位置及其现场勘查结果

总体而言,若选择合适的且大量的训练样本集,采用本文提出的深度神经网络训练的故障识别模型能够较好地实现焊接接头不平顺故障的诊断。

4 结束语

本文基于深度神经网络建立了钢轨焊接接头不平顺故障诊断模型,对轨道焊接接头不平顺故障特征进行了诊断识别。以车辆轴箱位置采集的轨道数据以及对应线路轨道的轨缝、道岔信息作为输入,测试得到该方法的识别准确率为83.3%。由此表明,本文所提出的方法能够较为精确地识别轨道焊接接头不平顺故障,能够较好地应用于轨道焊接接头不平顺故障诊断。