高速动车组轻量化技术与应用研究

2023-01-04李国顺郭力荣张义超张红卫

李国顺,郭力荣,陈 璨,张义超,张红卫

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

高速动车组轻量化不仅能降低轮轨间的相互作用力,有利于提速降噪,而且可以改善轮轨的磨损与变形,降低动车组与线路的维护成本,同时还能改善车辆的振动水平,提高车辆的运行稳定性和旅客乘坐舒适性。此外,高速动车组的质量与运行阻力密切相关,降低车辆质量能有效降低机械阻力和坡道阻力,同时减小加减速条件下车辆间的冲击作用。动车组质量减小10%,运行能耗可降低7%[1]。由于动能与质量成正比,动车组轻量化可减小随运行速度提高而增大的制动吸收能,改善列车制动性能,提高运行安全性[2]。若动车组运行速度从220 km/h提高至270 km/h,列车动能增加约50%。在上述基础上,如果动车组质量降低30%,则列车动能仅增加5%[3]。

轻量化水平已成为评价世界各国高速动车组综合实力的重要指标。事实上,高铁技术发达国家的高速动车组均以节能降耗、轻量化作为基本诉求,采用的技术包括新型轻质高强度材料、新型结构和新型电子元器件等。日本的N700系列车车体顶部采用了玻璃纤维复合材料(CFRP),实现了减重500 kg且降低了车辆重心,改善了气密性能[4]。韩国的TTX(Title Train eXpress)车体采用碳纤维三明治复合材料构建铝蜂窝夹芯结构,与传统铝合金车体相比,实现了减重40%[5]。法国的TGV双层车体采用蜂窝夹层复合材料和真空袋固化成型,相较铝合金车体减重25%以上[6]。

我国高速动车组轻量化技术起步较晚,但发展迅速,基本实现了非承载结构、次承载结构以及零部件的轻量化,并已开展主承载结构的轻量化研究。中国标准动车组设备舱采用碳纤维复合材料,相较于铝合金设备舱减重35%[7]。车内设备方面,如采用铝-钢合制或全铝制双人座椅,质量将由原钢制座椅56 kg分别降低至32 kg和24 kg;车窗如采用聚碳酸酯材料,质量仅为相同厚度玻璃车辆质量的1/15。牵引系统方面,采用新型高频电力电子变压器,与传统牵引变压器相比,质量降低了50%且节省安装空间10%以上。

随着高速动车组运行速度的提升,动车组轻量化在减少能耗和碳排放、提升旅客乘坐舒适性、改善制动性能等方面的优势逐渐凸显。由此可见,发展轻量化技术具有重要的科学和工程意义。

1 动车组质量组成

掌握动车组质量组成和分布情况是轻量化设计的必要条件。高速动车组主要由车体、转向架、牵引系统、制动系统、车端连接系统、给水卫生系统、空调系统等组成。图1给出了相同速度等级的A型、B型高速动车组各系统质量占比情况,图中的其他是指动车组的连接电缆、螺栓、管路、支架等附属设施。A型高速动车组总质量为438.9 t,B型高速动车组总质量为455.2 t,二者总质量相差16.3 t。从图1中可以看出,尽管不同型号动车组总质量相差较大,但各系统的质量占比趋势基本相同。值得注意的是,由于螺栓、管路等附属设施统计方法不同,导致其他部分的质量占比略有差异。

图1 动车组各系统质量占比

根据动车组各系统质量情况,可以将其分为主承载结构、大型设备设施、非承载结构及次承载结构。主承载结构主要包括车体和转向架,总质量占比超过了40%。其中,转向架质量占比分别为21.8%和24.6%;车体质量占比分别为20.5%和18.7%。通过采用轻量化材料和优化结构,可以有效降低主承载结构的质量。大型设备设施主要涉及牵引系统、车上设施和制动系统,质量占比超过了20%。通过采用新技术可以实现大型设备设施的集成化、小型化和轻量化。非承载结构、次承载结构主要有设备舱、座椅和空调系统等,质量占比一般不超过15%。非承载结构、次承载结构的轻量化技术相对比较成熟,并且已取得了良好的减重效果。

为了实现更高水平的轻量化,针对车体、转向架等大质量、大体积的主承载结构以及大型关键设备设施的轻量化研究,将是新一代动车组轻量化研究的重点和难点。

2 轻量化原则及难点

高速动车组是一个复杂的互相耦合的大系统,必须从系统工程的角度考虑轻量化技术以及其带来的影响。以车体轻量化为例,若采用新型轻量化材料降低车体质量,则必须考虑车体结构的刚度、强度、模态等性能指标是否符合要求,以及对车体流固耦合关系的影响。同样的,对转向架进行轻量化设计也必须考虑对轮轨关系的影响。在保障运行安全的前提下,动车组轻量化设计仍面临很多难点。

2.1 结构安全性难点

近年来,高速动车组部件疲劳断裂事故时有发生,严重影响行车安全。无论采用新型复合材料还是对结构进行优化,往往都会对结构的疲劳强度性能产生重大影响。与金属材料相比,复合材料结构更加复杂,强度分析理论尚不完善,缺乏充足的试验支撑,尚未建立统一有效的强度评价体系。轻量化设计原则的顶层设计指标仍存在分歧,焊接质量及焊接后连接件的结构安全仍需进一步的研究,由此导致的一系列结构安全性问题将是动车组轻量化必须解决的关键问题。

2.2 复合材料运维难点

新型复合材料是实现动车组轻量化的关键技术,但其轻量化设计思路和制造工艺与传统金属材料差异较大。传统金属材料结构承受拉力的结构为关键部位,而新型复合材料结构不同,其承受压力的结构为关键部位,尤其是冲击损伤。目前,普遍采用损伤容限理论进行新型复合材料的设计和维护,对于结构微小损伤进行监控但不处理,由此导致2个关键问题:临界损伤尺寸如何确定;微小损伤扩展至临界损伤尺寸的扩展速度如何预测。

针对传统金属材料,上述2个问题可以利用丰富的试验数据,提出科学合理的评估措施。但新型复合材料的临界损伤尺寸和扩展速度尚缺乏足够的试验数据支撑,这给动车组的运用与维护带来了巨大挑战。如何制定科学合理的运维策略,保证行车安全,降低运维成本,将是轻量化面临的又一难点。

2.3 与整车性能的匹配关系

车体轻量化会降低车体刚度,加剧车体弹性振动,增大动车组振动水平,严重影响旅客乘坐舒适性[8]。高速动车组结构的空气动力学性能对列车的运行稳定性有显著影响,轻量化结构或新型复合材料是否满足空气动力学要求,仍需进行大量试验验证。轻量化与噪声指标的交叉分析在不考虑声学参数优化设计的情况下,型材结构的轻量化会导致其隔声性能降低、振动辐射噪声增加。随着车体结构质量的降低,地板型材、平顶型材的计权隔声量也有所降低。低频结构噪声控制与轻量化的矛盾突出,导致有限空间和质量对减振降噪结构设计的限制,而既有传统降噪技术难以解决中低频噪声问题。轻量化设计时,需利用声学超结构定制化设计开发新型降噪结构,协调与轻量化的取舍问题。因此,轻量化对舒适度、振动、噪声、气动性能以及隔热等的影响机制将是未来研究的重点和难点。

3 轻量化关键技术

在满足高速动车组整体性能要求的前提下,采用更轻、更强、更稳定耐候的轻量化材料进行动车组车辆结构优化,减少过冗余设计,研发集成化、小型化设备设施,是实现高速动车组轻量化的关键技术。

3.1 轻量化材料

3.1.1高性能铝合金

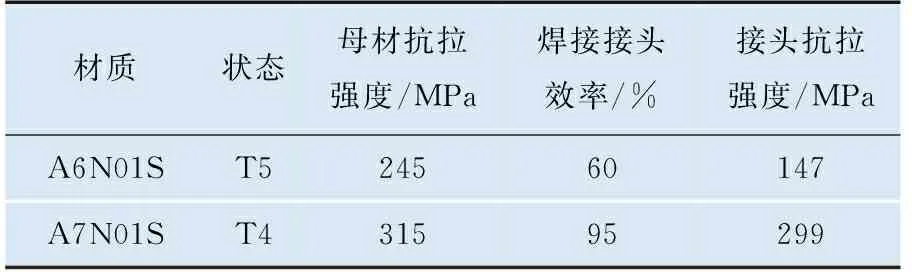

高速动车组车体主要采用6000系铝合金,5000系铝合金和7000系铝合金用量较少。与6000系铝合金相比,7000系铝合金具有更高的强度和抗疲劳性能,如表1所示。

表1 6000系和7000系材料性能对比

图2为采用6000系和7000系铝合金牵引梁横截面对比情况。与6000系铝合金牵引梁相比,7000系铝合金牵引梁的壁厚减少了2~4 mm,质量由74.4 kg降低至68.8 kg,减重7.5%。强度仿真计算结果表明,6000系铝合金牵引梁的安全系数为1.4,7000系铝合金牵引梁的安全系数为1.6,二者的安全系数接近。如果将7000系铝合金应用于枕梁、牵引梁、门立柱、空调安装框等主承载部件,整列车预期可实现减重1 000 kg。

3.1.2复合材料

表2为复合材料与金属材料性能参数对比。从表2中可以看出,相比于传统金属材料,复合材料密度更小,力学性能更加优异,拉伸强度更高。此外,复合材料还具有抗疲劳、耐腐蚀、阻尼性能好、抗蠕变、可设计性强、易于整体成型等诸多优势,已广泛应用于航空航天、汽车和无人机等领域,为高速动车组轻量化提供了先行指导。高速动车组轻量化设计时,根据结构技术要求、材料性能、制造工艺等因素,选择复合材料的应用场景。例如,主承载结构可以采用碳纤维复合材料,次承载结构可以采用玻璃纤维复合材料,抗冲击要求高的部位可以采用芳纶纤维复合材料。

表2 复合材料与金属材料性能参数对比

在轨道交通领域,复合材料的应用场景正逐渐从内饰、司机室外罩、座椅、设备舱裙板等非承载结构和次承载结构,扩到车体、构架等主承载结构。日本研制了采用CFRP层压材料叠层结构的轻量化构架,构架侧梁板厚为16.4 mm,横梁采用缠绕成型,构架自重仅为300 kg,与传统钢结构构架相比,减重70%。此外,日本在N700系列车车体结构中采用了大量的CFRP,如车头、车顶导流罩、车底降噪板、贯通道连接板、裙板等,车体主结构为铝合金,采用搅拌摩擦焊,较其上一代减重近10 t。德国下一代高速列车AeroLiner 3000车体采用玻璃纤维增强板材(GFK)三明治填充结构和轻金属结构,与金属材料结构的质量相比,减重30%。

我国复兴号动车组车内顶板、间壁门板等采用预浸料复合材料,较瓦楞板或铝蜂窝间壁板减重30%以上,且具有更好的理化性能和耐候性能。对于设备舱弯梁,通过结构优化设计,采用工字形盒梁,同时采用T700级预浸料复合材料,不仅结构简单,而且质量比传统铝合金弯梁降低了50%,如图3所示。

图3 设备舱弯梁与上下边梁的连接关系

此外,利用复合材料可设计性强的优点,通过优化部件的结构布局和连接节点等,可以设计制造出质量轻、零部件少的设备设施。例如,采用碳纤维复合材料设计的座椅面板和加强筋,厚度仅为3 mm,与铝合金座椅相比,可实现减重50%。

3.2 结构轻量化

在保证动车组整体性能要求并满足一定约束条件下,通过优化设计变量,不仅可以提升结构整体性能,还可以实现动车组轻量化目标[9-11]。结构优化手段主要有尺寸优化、形状优化和拓扑优化。结构轻量化对于车体、构架等大型承载结构通常可以取得较好的减重效果。

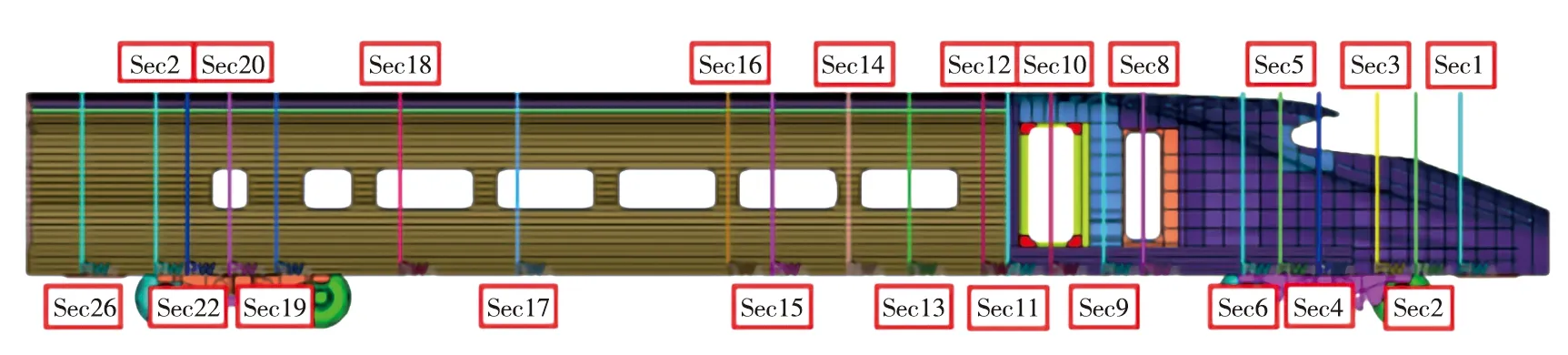

对于车体结构,在保证结构强度、刚度、模态等关键性能指标的基础上,通常采用适当降低车辆高度、采用大断面型材、结构优化等措施有效降低车体质量。图4为某型动车组车体结构优化图。以既有动车组车体承载结构特征为基础,结合车体设计标准,研究车体结构在纵向、垂向和横向3个方向下的力流传递路径,构造利于三向力流传递特征的高负载车体主承载结构方案,优化车体结构实现轻量化目标。复兴号CR400型动车组车体通过优化车体型材断面,对型材壁厚、加强筋布置进行合理设计,在车体长、宽、高均增加的情况下,其质量与CRH380B型动车组车体质量基本相同。CR400AF/BF型动车组主体结构采用铝合金材料,车体高度为3 950 mm,其他外轮廓尺寸保持一致。若采用拓扑优化手段对车体结构进行优化,每辆车可实现减重0.4 t。如果局部结构使用高强金属材料或复合材料,每辆车可实现减重1.0 t。

图4 某型动车组车体结构优化图

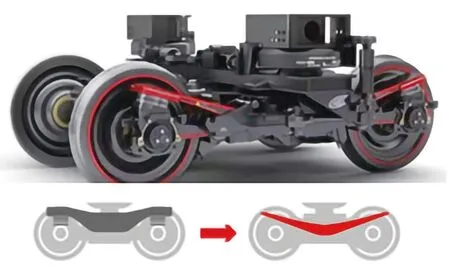

在转向架方面,日本川崎重工研制了efWING转向架(图5),该转向架构架侧梁采用碳纤维复合材料,做成弓形的板状复合材料弹簧,整合了侧梁与一系弹簧的功能,不仅改善了一系悬挂性能,同时降低了转向架质量,与金属侧梁相比,减重约40%[12]。

图5 efWING转向架

此外,对于强度裕量较大的零部件,增加减重孔、减小材料板厚也是实现结构轻量化的重要措施。

3.3 设备轻量化

对于牵引变流器等大型关键设备,通过采用新技术、新型元器件、轻质材料以及结构优化设计等方法,可以实现集成化、小型化、轻量化。例如,复兴号京张智能动车组牵引系统采用的主辅一体牵引辅助变流器,采用铝合金轻量化机箱、无LC谐振支路技术、中频辅助技术等措施,并对电气部件进行了集成优化设计。与主辅分离式牵引变流器和辅助变流器相比,主辅一体牵引辅助变流器不仅节省了车下空间,同时降低了质量,减重约30%。

对于制动系统,通过优化气动部件结构和布局、取消非必要的功能模块、优化部分控制模块结构、采用新材料和结构优化的承载箱体、采用电子控制单元板卡功能集成和布局优化的小型化电子机箱等措施可以实现轻量化。例如,制动夹钳质量为67.8 kg,结构优化后减重27.3%,质量仅为49.3 kg,如图6所示。

图6 制动夹钳轻量化

4 结论及展望

目前,我国高速铁路蓬勃发展,高速动车组轻量化水平不断提升。随着轻量化材料、结构优化技术、设备轻量化等轻量化技术的发展,我国高速动车组已基本实现了内饰、裙板等非承载结构的轻量化,正在逐步开展车体、转向架、牵引变流器等主承载结构和关键设备的轻量化研究,并取得了一定成果。值得注意的是,随着高速动车组运行速度和智能化水平的提升,轻量化与高速动车组综合性能的矛盾日益突出。因此,从系统工程的角度出发,研究轻量化与结构安全、乘坐舒适性等性能指标的关联关系,提出科学合理的轻量化设计评价体系,将是未来轻量化研究的重点和难点。