抗冻防水合金粉在方形承插式预制箱涵中的施工技术研究

2023-01-04李桂英

李桂英,刘 想

(中国水利水电第五工程局有限公司,成都,610066)

1 研究背景

郑州航空港区港南220kV输电线路工程(会展路-新港十一路),从220kV港南变电站起,沿机场南路向东经物流三街至新G107,再向南沿新G107,途经机场南路、省道102、新港八路、纬三河、新G107、新港十一路,新建电缆隧道路径全长3675.5m。其中明挖隧道长度为2990m,架空线路525.5m,顶管隧道160m。根据施工图设计,明挖隧道使用方形承插口预制箱涵现场拼装,开挖深度6.5m~12.3m,地下水位平均埋深7.4m。

根据以往施工经验以及对周边类似项目的了解,预制箱梁采用防水卷材或防水涂料进行防水,漏水、渗水情况无法避免,后续缺陷处理时间长、成本高。为避免类似情况发生,必须改进防水构造,提高预制箱涵防水性能[1]。

抗冻防水合金粉是一种以铝、镁、钛、铬等多种金属为基料,经粉碎、研磨、气相沉积和飞溅镀膜而形成的具有憎水性能的多金属粉状固体薄片,分散于混凝土(砂浆)中,通过薄片效应[1],使混凝土(砂浆)具有抗冻防水功能的新型材料。在国内,抗冻防水合金粉多用于地下室、屋面等防水工程中,防水效果显著。但目前关于抗冻防水合金粉在方形承插式预制箱涵中的应用研究较少,具有很大的应用前景,是未来结构防水的重要发展方向。

2 研究内容及研究方法

2.1 抗冻防水合金粉对预制箱涵抗裂性能的影响

根据查阅资料,混凝土抗冻防水合金粉[2]对混凝土抗裂性能有一定影响[3],添加比例不合理可能会导致裂缝数量增加,施工中需根据混凝土配合比调整用量。为确保预制箱涵外观质量,减少表观裂缝产生,考虑在方形承插式预制箱涵制作前进行现场试验,并按要求如实记录每组箱涵不同阶段的裂缝数量。

2.1.1 自然条件下抗冻防水合金粉对预制箱涵抗裂性能的影响研究

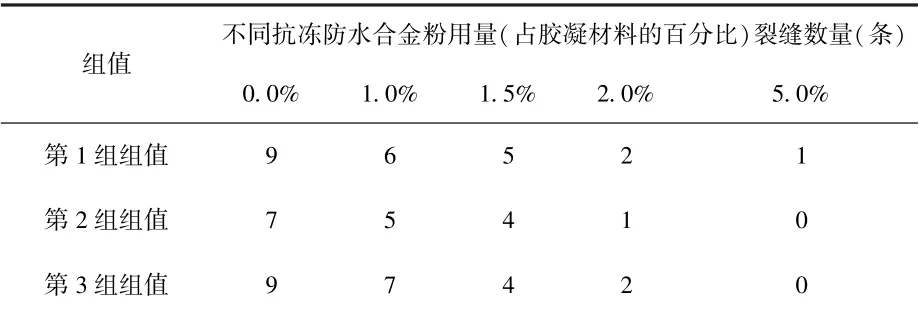

研究方法采用对比试验。箱涵预制过程中,每3组箱涵为一次试验,每组包含5个箱涵,且同组箱涵编号一致。如编号1-2表示第一批第二组的3个箱涵。每批试验中的五组箱涵混凝土骨料拌合时,合金粉严格按照胶凝材料的0%、1.0%、1.5%、2.0%、5.0%的掺量进行控制,具体见表1。

表1 自然条件下抗冻防水合金粉用量与裂缝数量关系

根据表1数据分析得出以下结论:

(1)当外部条件一致时,增加抗冻防水合金粉用量,预制箱涵单位面积裂缝数量随之减少;

(2)当外部条件一致时,抗冻防水合金粉用量为2%,单位面积裂缝数量能降低至2条以下;

(3)当外部条件一致时,适当增大抗冻防水合金粉用量,能够减少单位面积裂缝数量。

2.1.2 蒸汽养护条件下抗冻防水合金粉对预制箱涵抗裂性能的影响研究

受施工技术以及水泥混凝土本身性质的限制,混凝土结构在高温蒸养过程中,容易因温度变化过快或温度过高产生裂缝,影响方形装配式箱涵外观质量。

蒸养工艺流程及操作要点如下:

(1)工艺流程:静养→升温→恒温→降温。

(2)预制箱涵浇筑完成后,进行静养。静养期一般为4h~6h,温度控制在20℃~25℃。当温度超过25℃时,可停送蒸汽保温,确保预制箱涵在蒸养过程中不出现裂缝、松散和肿胀等问题。

(3)静养结束后,开始恒温养护阶段。恒温养护升温阶段一般为2h~3h,升温先慢后快,达到养护最高温度(恒温70℃)时,维持温度不变进行恒温养护。恒温养护时间应根据同条件的留盘试件达到设计强度的时间来确定。

(4)恒温养护结束后,就是降温阶段。降温过程中,降温速度很重要,一般控制在10℃/h,持续3h左右,避免降温剧烈导致预制件表面开裂。

蒸汽养护条件下抗冻防水合金粉对预制箱涵抗裂性能研究方法采用对比试验,箱涵预制过程中,每3组箱涵为一次试验,每组包含5个箱涵,且同组箱涵编号一致。如编号1-2表示第一批第二组的5个箱涵。每批试验中的3组箱涵混凝土骨料拌合时,合金粉严格按照胶凝材料的0%、1.0%、1.5%、2.0%、5.0%的掺量进行控制,具体见表2。

表2 蒸汽养护条件下抗冻防水合金粉用量与裂缝数量关系

根据表2数据分析得出以下结论:

(1)当外部条件一致时,增加抗冻防水合金粉用量,预制箱涵单位面积裂缝数量随之减少;

(2)当外部条件一致时,抗冻防水合金粉用量为2%,单位面积裂缝数量能降低至3条以下;

(3)当外部条件一致时,适当增大抗冻防水合金粉用量,能够减少单位面积裂缝数量。

2.2 抗冻防水合金粉对预制箱涵抗压强度的影响

抗冻防水合金粉为一种多金属粉状固体薄片防水材料,有一定的疏水性能。混凝土中掺加比例不恰当,可能造成混凝土强度达不到设计强度要求。为确定抗冻防水合金粉对混凝土强度的影响程度,确保混凝土结构强度满足要求,考虑在方形承插式预制箱涵制作前进行现场试验,并按要求记录不同阶段的强度值。

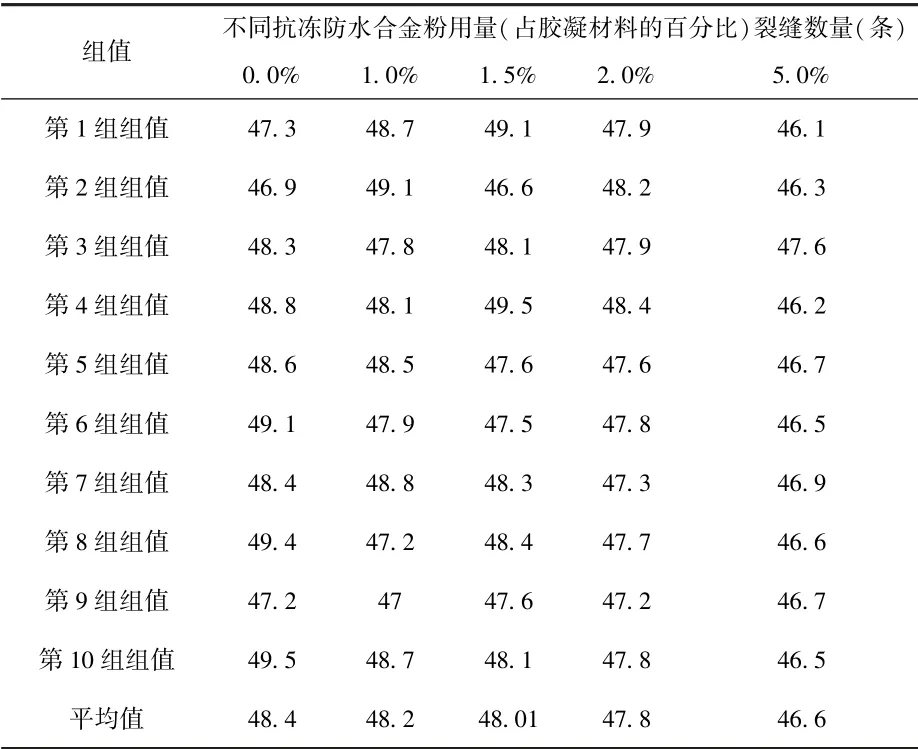

研究方法采用对比试验。箱涵预制时,合金粉严格按照胶凝材料的0%、1.0%、1.5%、2.0%、5.0%的掺量进行控制,并预留抗压试块,试块在专门的标养室养护,养护时间28d,具体见表3。

表3 抗冻防水合金粉用量与混凝土强度关系

经数据分析可以得出:随着抗冻防水合金粉用量增加,预制箱涵28d混凝土强度逐渐下降。

2.3 抗冻防水合金粉对预制箱涵自防水性能的影响

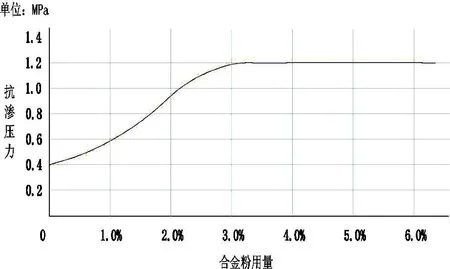

研究方法采用对比试验,箱涵预制过程中,每3组箱涵为一次试验,每组包含5个箱涵,且同组箱涵编号一致。如编号1-2表示第一批第二组的5个箱涵。每批试验中的五组箱涵混凝土骨料拌合时,严格按照胶凝材料的0%、1.0%、1.5%、2.0%、5.0%的合金粉掺量进行控制,具体见图1。

图1 抗冻防水合金粉用量与抗渗压力关系曲线

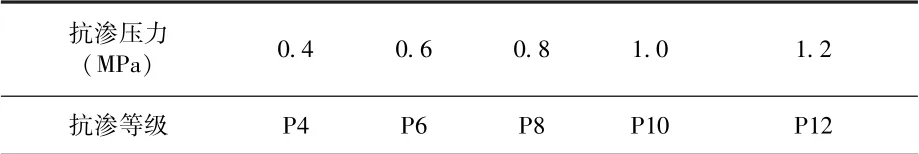

抗渗压力与抗渗等级对照详见表4。

表4 抗渗压力与抗渗等级对照

试验数据分析表明,当外部条件一致时,增加合金粉用量,混凝土抗渗试块无渗水时的最大抗渗压力相应增大。合金粉用量超过3%时,混凝土抗渗试块无渗水时的最大抗渗压力不变。

为验证预制箱涵的防水效果,进行了现场闭水试验。闭水试验设置1个对照组,4个实验组,对照组合金粉用量为0%,实验组合金粉用量分别为1.0%、1.5%、2.0%、5.0%,每组由2节箱涵张拉拼装。

预制箱涵防水性能[4]通过现场闭水试验确定。预制箱涵两端砌筑37砖墙封堵,预制箱涵与砖墙接触面需满铺防水砂浆。砖墙砌筑高度低于箱涵内顶30cm,箱涵内侧粉刷3cm厚的防水砂浆,外侧抹2cm厚的防水砂浆,砂浆采取分层施工,四周与箱涵接触部位需做成圆弧倒角。砂浆粉刷完成后,及时覆盖保湿,具备一定强度后,开始洒水养护。

为避免箱涵接口渗漏,影响试验结果,实施过程中在箱涵接口外侧设置50cm宽的合金粉砂浆防水层。

准备工作完成后,开始向箱涵内部注水,注水高度2m,并做好水位标记。

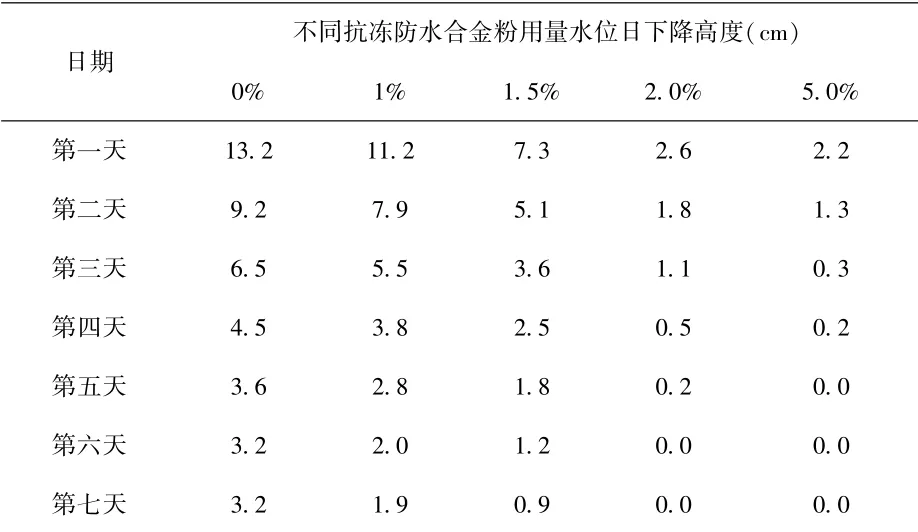

闭水实验过程中,安排专人定时测量当日水位下降高度,并做好相应记录,具体见表5。

表5 水位日下降高度记录

经数据分析可以得出以下结果:

(1)随着时间推移,箱涵水位日下降高度不断减小;

(2)随着抗冻防水合金粉用量增加,箱涵水位下降高度明显变小;

(3)合金粉用量为胶凝材料的2.0%时,箱涵自防水效果明显,性价比最高。

2.4 抗冻防水合金粉砂浆刚性防水层对预制箱涵防水性能的影响

合金粉除了可以作为添加剂增强混凝土结构自身的防水性能外,还可以拌制防水砂浆,然后将砂浆均匀涂抹于混凝土结构表面形成刚性防水层,从而达到防水效果。

预制箱涵吊装前在垫层顶面设置多个5cm高的预制垫块,用于支撑预制箱涵,待预制箱涵吊装就位并张拉形成整体后,利用喷枪在箱涵底部填充抗冻防水合金粉砂浆,砂浆填充密实度不小于95%。待底部砂浆开始失去流动性后,开始涂抹预制箱涵外侧壁、顶板。箱涵外侧壁、顶板涂抹合金粉砂浆厚度为20mm,接头处防水层加厚设置,为防止砂浆掉落,提前挂设钢丝网。

根据现场试验,预制箱涵底部砂浆防水层合金粉掺量为4%~6%时,侧壁及顶板砂浆防水层合金粉掺量为3%~5%时,预制箱涵防水最佳,能够达到Ⅱ级防水要求。

预制箱涵一般高度在2.5m~4m,防水砂浆施工需搭设作业平台方可满足施工要求。与常规采用钢管搭设平台不同,本项目研究一种可移动式抗冻防水合金粉操作平台,该平台主要支撑点位于箱涵顶部的轨道,两侧利用橡胶万向轮支撑在箱涵侧壁上。该装置动力系统为电机和减速机,可以实现遥控启停,且设置有限位装置,安全性能高,既具有施工平台的稳定性,又具有较高的安全性能,该装置的应用对提高施工效率和施工质量有很大的帮助。

3 创新点

(1)预制箱涵采取抗冻防水合金粉砂浆层进行外防水时,发明了一种抗冻防水合金粉砂浆快速卸料装置(专利号:ZL 2018 2 1448285.5),该装置中的卸料槽可拆卸、可伸缩、可转动调整角度,能够快速供应砂浆,保证预制箱涵刚性防水层施工效率。

(2)预制箱涵采取抗冻防水合金粉砂浆层进行外防水时,发明一种可移动式抗冻防水合金粉砂浆操作平台(专利号:ZL 2018 2 1166374.0),该平台充分利用预制箱涵顶空间,实现电控移动,两侧的操作平台为施工人员提供平稳、安全的作业环境,对提高施工效率具有重要意义。

(3)利用适量抗冻防水合金粉能够提高抗裂性能的特性,研究过程中,将预制箱涵蒸汽养护恒温阶段的温度提高至80℃后,仍能保证混凝土强度快速成型,并保持表观裂缝数量、宽度及长度满足规范要求。因混凝土蒸汽养护的最大温度提高,加快了混凝土强度成型,在很大程度上缩短了箱涵预制周期,有效保证了现场生产进度。

4 结论

(1)在一定范围内,适当增加抗冻防水合金粉用量,预制箱涵的抗裂性能、结构自防水性能能够明显提高。

(2)抗冻防水合金粉用量较少时,对混凝土强度影响较小。当用量超过一定范围时,会造成预制箱涵的抗压强度降低。

(3)抗冻防水合金粉用量控制在混凝土胶凝材料的2%时,预制箱涵具有较好的抗裂性能、防水性能,能够满足一般地下构筑物的防水要求。