整体式蜂窝阵列孔电解加工试验研究

2023-01-04柳世豪赵建社张昌昊

柳世豪 ,赵建社 ,张昌昊 ,何 超 ,王 陈

( 1. 南京航空航天大学机电学院,江苏南京 210016;2. 江苏集萃精密制造研究院有限公司,江苏南京 210016 )

蜂窝结构具有强度高、重量轻、耐疲劳、隔音隔热等良好性能,广泛应用于航空航天、军事、能源等诸多领域。 这种类型零件的特征结构数量大、深径比大、结构尺寸精度要求高[1],同时零件所用材料常为高温合金等难加工材料, 加工后要求无再铸层、无残余应力,对制造技术在加工精度、加工效率、加工成本等方面提出巨大挑战[2-3]。

相较电火花加工、激光加工及传统机械加工而言,电解加工具有工具阴极无损耗、无残余应力、加工效率高等优点,对于蜂窝结构等深径比较大的异形阵列孔零件加工具有显著优势[4]。 然而电解加工过程是多物理场动态耦合加工过程,加工过程中存在侧隙控制、流场更新等难题,加工精度与加工稳定性都需要进一步提高。

为提高电解加工过程中的加工精度并控制侧面间隙, 国内外学者以工具阴极微弧氧化-电泳复合绝缘工艺[5]、阴极结构优化[6]、导通角工艺参数优化[7]和增加辅助磁场[8]、辅助阳极[9]等手段开展了多项试验研究。 为提高电解加工工艺的稳定性并优化加工间隙内的电解液流场,学者们提出电极平动[10]、超声振动辅助[11]、振动复合进给[12]、螺旋状圆柱电极辅助主轴旋转运动扰动电解液[13]等优化方式,取得了一定的成果。

本文以阵列蜂窝孔为研究对象,对蜂窝孔壁不同成形阶段的壁厚尺寸控制进行电场、流场数值模拟分析,并开展分段式进给电解加工试验,实现整体式蜂窝阵列孔结构一次性稳定成形,进一步解决整体式蜂窝阵列孔电解加工过程中的孔壁尺寸控制问题。

1 加工方法与原理

1.1 加工对象

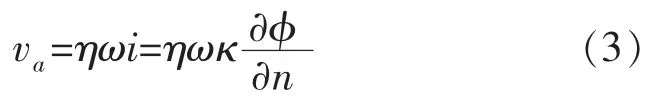

整体式蜂窝阵列孔是深径比较大且排列密集的盲孔结构,为达成蜂窝结构减重目的,同时确保蜂窝孔壁顶端留有一定厚度余量为后续焊接工序提供机械支撑,要求蜂窝孔壁顶端厚度大于主体壁厚,结构示意见图1。

图1 整体式蜂窝阵列孔结构示意图

由图1 可见, 蜂窝孔壁成形厚度尺寸不一致(d1>d2=0.24 mm),以圆角平滑过渡。 此整体式蜂窝孔结构的制造工艺难点如下:①孔壁厚度尺寸不一致,壁厚控制难度大;②蜂窝孔壁厚变化处要求平滑过渡,对工艺要求高;③蜂窝孔深径比较大,电解产物排出困难。

1.2 加工方法

针对蜂窝孔壁结构特点,根据不同壁厚区域将孔壁加工过程分为顶部成形阶段、 薄壁成形阶段,各阶段采用不同参数加工:

(1)在蜂窝孔顶部成形阶段加工深度为2 mm,采取阴极加工刃结构优化、阴极进给速度参数优化等方法减小侧面间隙,加工最大壁厚尺寸。

(2) 蜂窝孔薄壁成形阶段加工深度为38 mm,选取附加阴极振动方式改善加工间隙流场,提高成形壁厚尺寸一致性。

由于电解加工特性,孔壁顶端两侧会产生一定大小的入口圆角导致孔壁顶点处壁厚d3可能无法满足d3>d2=0.24 mm 的加工要求, 因此在蜂窝孔顶部成形阶段同时分析不同条件下侧面间隙及孔壁顶端形貌变化规律。 分段式进给电解加工蜂窝孔壁成形预测见图2。

图2 分段式进给加工孔壁预测图

1.3 加工原理

如图3 所示的阵列孔电解加工原理所示,阵列盲孔类结构通常采用阵列管电极电解加工,加工时阴极沿竖直方向同步快速进给,蜂窝阵列群孔一次性电解成形; 工具阴极外侧非加工区域局部绝缘,防止已加工区域发生二次腐蚀。

图3 阵列孔电解加工原理图

2 仿真分析

2.1 顶部成形阶段

2.1.1 电场模型建立

为获取最大顶部壁厚尺寸,通过电场仿真分析阴极加工刃结构和进给速度参数对孔壁成形规律的影响。 建立蜂窝双孔中心截面加工间隙数学模型,分析电场对孔壁顶部成形阶段电解加工影响规律,其几何模型见图4。

如图 4 所示,边界 23 为工件阳极边界 Γ1,2、3、4、...、20 为工具阴极边界 Γ2(其中 3、9、13、19 为阴极侧刃边界),其余均为绝缘边界Γ3,根据经验选取与端面平衡间隙相近的初始加工间隙为0.1 mm。

图4 加工间隙电场几何模型

假设加工间隙内为无源稳恒电流场,且电解液呈各向同性,则加工区域内电势分布符合拉普拉斯方程:

式中:x 和z 为模型区域内各点的坐标;φ 为各点对应电位。

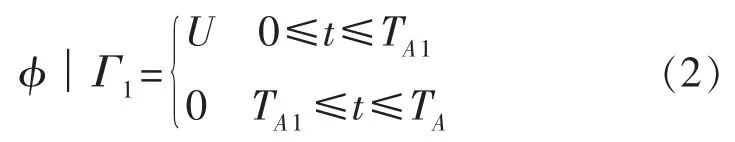

采用脉冲电源周期性供电,阳极边界条件可表示为:

式中:U 为阳极电位;t 为电解成形时间;TA1为断电时刻;TA为脉冲周期。 其余边界条件为阴极边界电势为0,绝缘边界法向电位梯度为0。

由以上公式可计算得到加工间隙内任意位置的电势分布,进而可得阳极法向溶解速度:

式中:va为溶解速度;i 为电流密度;n 为阳极边界法向方向。

由电化学阳极溶解原理,决定型孔电解加工精度的是侧面间隙。 对于侧面绝缘的阴极,侧面间隙Δs符合:

式中:b 为阴极加工刃宽度;Δb为端面平衡间隙。 端面平衡间隙Δb符合:

式中:UR为极间电压;v1为阴极进给速度;η 为电流效率;ω 为体积电化学当量;κ 为电导率。

将式(5)代入公式(4)可得:

由式(6)可知,加工刃宽度b 与进给速度v1是影响侧面间隙的两个重要因素; 根据实践经验,刃边倒角同样可在一定程度上改善加工间隙电场从而影响侧面间隙。 为了在顶部成形阶段获取最小侧面间隙以加工最大壁厚,研究不同阴极加工刃结构与进给速度对蜂窝孔壁顶部成形规律的影响。

2.1.2 阴极加工刃结构优化

阴极加工刃结构直接影响加工间隙内电场分布。 如图5 所示,根据蜂窝孔结构几何特点及加工要求,将孔壁顶端形貌、侧面间隙Δs1、入口侧隙Δs2作为评判标准。

图5 顶部成形阶段电流密度分布图

由式(6)可知,加工刃宽度b 是阴极加工刃结构设计的关键因素, 刃宽过大会导致侧面间隙过大、顶端壁厚减小,刃宽过小会导致加工刃刚性不足,易被加工间隙内高速流动电解液冲击变形而影响加工稳定性。 为分析不同刃宽对孔壁成形规律影响, 设定主要仿真参数为进给速度0.5 mm/min、脉冲频率 1000 Hz、电压 17 V、占空比 60%、电导率8.7 S/m, 对 0.4、0.6、0.8、1.0 mm 下的阴极刃宽开展仿真。 仿真结果如图6 所示,图中参照轮廓为壁厚0.24 mm 的孔壁轮廓,用作对比。

图6 不同刃宽的孔壁顶端成形形貌

由图6 可见, 随着阴极加工刃宽度逐渐减小,孔壁顶端壁厚增加、入口圆角减小。 当刃宽>0.4 mm时,侧面间隙及入口圆角较大导致孔壁顶端两侧入口圆角发生交接现象,使成形孔壁顶点低于工件表面,与预期结果不符;当刃宽减小到0.4 mm 时,两侧入口圆角未产生交接,孔壁顶端形貌与预期结果相接近。 在此基础上,研究了不同刃宽条件下侧面间隙Δs1和入口侧隙Δs2的变化规律见图7。

图7 侧面间隙、入口侧隙随刃宽变化

由图7 可见, 随着刃宽由0.4 mm 增至1 mm,侧面间隙呈显著上升的趋势, 而入口间隙变化不大。 刃宽越小,孔壁被腐蚀量越小,成形精度越高,这与式(9)所示规律相符。 当加工刃宽度减小时,侧刃电场分布范围减小,孔壁相同位置受持续电解腐蚀时间缩短,已成形表面受侧刃电场二次腐蚀影响降低;孔壁顶端加工区域电场强度及表面电流密度降低导致相同时间内工件被腐蚀量降低,从而侧面间隙及入口圆角减小,孔壁顶端形貌得到改善。

为进一步优化阴极加工刃结构,对刃边进行倒圆角后重复参数仿真,对比分析刃边倒角对孔壁成形规律影响,同一仿真时刻倒角前后孔壁成形区域电流密度分布见图8。

图8 有无倒角的电流密度分布

由图8 可见,倒角前后加工间隙高密度电流分布均集中于刃边处。 相对于锋利刃边,倒角后高密度电流区域减小, 加工区域电流密度分布更均匀,刃边到工件表面电势梯度变化柔缓。

倒角前后孔壁仿真成形形貌见图9。 可见,刃边倒角后侧面加工间隙减小,孔壁特征顶部形貌有所改善,这是由于倒角后刃边电力线分布由密变疏导致电场强度降低,刃边尖端放电作用减弱,已成形表面电流密度整体降低,进而获得更小的侧面加工间隙,有效提高孔壁成形精度。

图9 有无倒角的孔壁顶部成形形貌

综上,减小阴极加工刃宽度、形成刃边倒角等能够减小侧刃电场强度,优化侧刃电场分布,进而降低孔壁已成形表面电流密度, 减小侧面加工间隙,获取较大成形壁厚尺寸。 最终,在阴极加工刃宽度A=0.4 mm 且有刃边倒角时侧刃电场对已加工表面影响较小,可获得较大厚度的孔壁。

2.1.3 进给速度参数优化

阴极加工刃结构优化后侧面间隙及入口圆角仍然较大,导致孔壁顶点处壁厚d3<0.24 mm,不满足加工要求,需要通过进给速度参数优化进一步改善侧面加工间隙及孔壁顶端形貌。

由式(9)可知,阴极进给速度过小会导致侧面间隙过大,同时进给速度持续增加则导致底面加工间隙趋近极限,易发生短路现象。 综合考虑电解加工精度与加工稳定性,在阴极结构优化仿真的进给速度参数设置基础上, 分别取进给速度0.50、0.53、0.56、0.59、0.62 mm/min 并采用优化后的阴极结构开展仿真,分析不同进给速度参数对孔壁成形规律影响,结果见图10。

图10 不同进给速度的孔壁顶部成形形貌

由图10 可见,随着进给速度提高,孔壁特征入口圆角和侧面间隙逐渐减小,孔壁顶端形貌逐步改善。 经仿真验证,当进给速度超过0.56 mm/min 时,孔壁顶点处壁厚d3>0.24 mm, 满足预期加工要求。不同进给速度对应的侧面间隙Δs1与入口侧隙Δs2变化规律见图11。

图11 入口侧隙、侧面间隙随进给速度变化

由图11 可见,随着进给速度提高,侧面间隙与入口间隙显著减小,且减小速率逐渐趋缓,与式(6)所示的规律相符。 经仿真优化,当进给速度增加到0.62 mm/min 时, 其对应底面加工间隙为0.05 mm,说明对于此阴极结构, 在其他参数一致的情况下,进给速度参数已接近极限值,继续提速可能会发生短路现象。 此时获得最大顶部壁厚d1=0.74 mm,孔壁顶点壁厚为d3=0.466 mm,满足加工要求。

从加工开始到阴极进给一定距离的过程中,孔壁顶端两侧被持续电化学腐蚀。 随着进给速度逐渐增加, 初始间隙向端面平衡间隙过渡时间缩短,电化学腐蚀迅速达到动态平衡,孔壁顶端杂散腐蚀效果减弱,入口圆角逐渐减小;在加工稳定后,阴极侧刃对孔壁结构顶端持续放电腐蚀总时间减少,孔壁整体被腐蚀量对应降低, 进而获得更小的侧面间隙。 然而,进给速度持续增加会导致加工间隙过小,电解产物蓄积在加工区域内造成工件表面电导率分布不均,易发生短路现象,降低加工精度与稳定性。 即在其他工艺条件已定的情况下,进给速度参数调控存在极大值,此时电解加工精度最高,侧面间隙最小。

综上,在保证加工稳定性的前提下增大进给速度能够减少电化学加工时间、获取更小的端面平衡间隙,进而减小侧面加工间隙,提高孔壁电解加工精度,获得较大的壁厚尺寸。

2.2 薄壁成形阶段

2.2.1 流场模型建立

蜂窝孔壁顶部成形后,流场由发散状态转变为稳定状态,电解加工过程也逐渐趋于稳定;然而,随着进给距离增加,电解液更新变得困难,孔壁成形控制焦点由顶部成形阶段的加工最大壁厚尺寸转变为提高成形尺寸一致性。 为提高孔壁成形尺寸一致性,采用流场仿真分析阴极振动进给对薄壁成形阶段加工间隙流场影响。

根据蜂窝孔结构特点,建立双阴极加工流场模型。 为避免出液孔孔径过大导致加工后出现较大中心凸台,阴极出液孔结构设计为阵列出液群孔。 设置仿真初始条件:电解液温度25 ℃、运动粘性系数9.2×10-7m2/s、 电解液入口压力 0.9 MPa、 出口压力0.1 MPa。 双阴极流场模型见图12。

图12 双阴极流场模型

2.2.2 流场优化

通过仿真分析阴极振动进给方式对流场影响,探究单振动周期内加工间隙电解液流速分布规律。仿真初始条件设置:振幅0.3 mm、频率20 Hz、阴极直线进给速度0.52 mm/min、最小底面间隙0.1 mm,取采样时间点为 T/8、T/4、T/2、5T/8、T 进行仿真,采样见图13。

图13 振动进给采样图

由于薄壁成形阶段双阴极流场基本一致,且单个阴极加工间隙流场呈中心对称分布,在流场模型加工间隙内工件表面取三条采样线提取等距数据样点进行对比分析,采样设置见图14。

图14 采样线位置示意图

图15 是加工区域各采样线的流速分布, 可见加工区域采样线流速在复合进给条件下发生周期性变化,总体呈对称分布。当t=0~T/2 时工具阴极振动靠近工件,加工间隙减小导致极间电解液压力增大,电解液流速显著增高,波动范围也随之增大;当t=T/2~T 时阴极快速回退远离工件, 对流场造成抽吸作用,新鲜电解液迅速补充低压区域,加工间隙流场得以及时更新, 此过程中电解液流速整体降低,但流速分布均匀性有明显改善。

图15 复合进给流速分布

综上所述,附加阴极振动进给方式对加工间隙流场产生一定的扰动作用,使得流场时刻处于变化状态便于及时排出电解产物与焦耳热,从而改善加工区域电导率分布均匀性,大大提高了薄壁成形阶段的加工尺寸一致性。

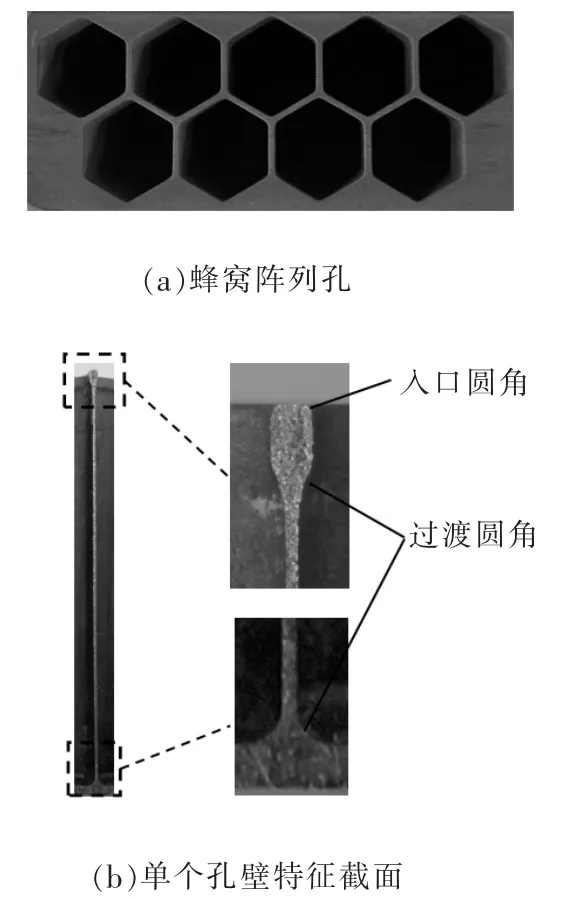

3 电解加工试验

试验所用电解加工设备附带Z 轴振动系统,可实现直线进给与正弦振动复合进给加工, 脉冲频率、占空比等工艺参数可调,满足试验条件。 蜂窝阵列孔电解加工试验装置见图16。

图16 蜂窝孔电解加工实物图

以设计的工装夹具开展蜂窝阵列孔电解加工试验,验证分段式进给方法对孔壁特征成形的影响规律,具体参数设置见表1。加工时阵列阴极同步进给,蜂窝群孔一次电解成形,为防止阴极侧壁对工件已加工区域的二次腐蚀,在管状阴极外侧设有树脂材料绝缘套管。

表1 蜂窝孔加工参数

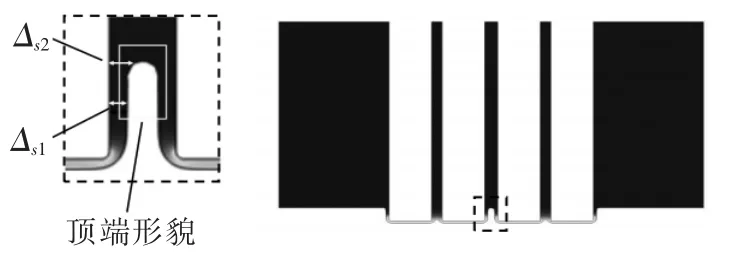

图17 是经过上述参数得到的试验实物。 可见,蜂窝阵列孔一次电解成形,孔壁成形轮廓满足预期加工要求,加工过程稳定且未发生短路现象。 利用三坐标测量仪器采集图17a 的蜂窝孔侧壁样点,检测蜂窝孔对边距离进而计算孔壁特征壁厚尺寸,结果见图18。 孔壁顶端壁厚尺寸d1稳定控制在0.74~0.79 mm,成形壁厚尺寸 d2在 0.22~0.27 mm,孔壁顶点处壁厚尺寸d3在0.44~0.51 mm,孔壁特征成形尺寸精度可控制在±0.04 mm,达到了预期加工效果。

图17 整体式蜂窝阵列孔加工实物图

图18 孔壁壁厚实测尺寸

4 结论

以整体式蜂窝阵列孔为研究对象, 开展电场、流场数值模拟分析,并在优化结果上进行分段式进给电解加工试验,得出如下结论:

(1)通过改变阴极加工刃宽度、刃边倒角等调控侧刃电场强度及分布,通过调节进给速度参数调控电化学反应时间与端面平衡间隙,进而控制侧面加工间隙,间接达到壁厚尺寸控制目的。

(2)减小阴极加工刃宽度、刃边倒角及增大进给速度能够减小侧面间隙及入口圆角,获得较大壁厚尺寸;附加阴极振动方式扰动电解液能够避免产物堆积,改善加工区域电导率分布均匀性,显著提高孔壁特征成形尺寸一致性。

(3)采用分段式进给加工方式,可实现整体式蜂窝阵列孔结构电解加工成形,蜂窝孔壁尺寸精度控制在±0.04 mm,加工过程稳定。