用于铯光泵磁强计的无磁恒温控制系统设计

2023-01-04程智勇李小芳

谢 胤,程智勇,李小芳,王 羚,张 樊

(中国船舶集团有限公司第七一〇研究所,国防科技工业弱磁一级计量站,宜昌 443001)

1 引 言

光泵磁强计是一种基于光磁双共振效应的磁场强度测量设备,光泵磁强计最主要的优点是具有较高的灵敏度,被广泛应用于地球磁场模量和模量梯度的测量[1]。 根据工作物质的不同,光泵磁强计可被分为氦光泵磁强计与碱金属元素光泵磁强计[2]。 碱金属元素光泵可以用钾、铷、铯作为工作物质,这些物质需要加热至一定温度,形成饱和碱金属蒸汽才能使磁强计进入工作状态,而温度影响碱金属元素蒸汽浓度,进一步影响光泵磁强计的灵敏度[3]。

此外,光泵磁强计是一种磁探测设备,因此要求该设备本身不会对待测磁场产生干扰。 而传统直流加热方式会产生直流磁场,叠加于待测场,导致测量准确度降低。 高精度光泵磁强计通常采用的加热方式有热气流加热、激光加热、间断电加热与高频电加热[4]。 相较于其他加热方式高频电加热具有性能稳定、易于集成、成本低廉的优势,因此,设计了一种高频交流电加热的无磁恒温控制系统,还使用了一种基于微机电系统(Micro⁃Elector⁃Mechanical System,MEMS)工艺双层对称四线结构的加热器件减小磁干扰[5],这一器件尺寸仅为(8 ×8) mm,在直流加热情况下产生磁场小于0.1 nT,在目前设备小型化的趋势下有着广阔的应用前景[6]。此外,采用的控制电路也相较其他交流加热的方式进行了优化,无需模拟混合信号器件进行直流交流的转换[7],也无需额外的高频交流信号产生及幅度控制电路[8],使用现场可编程门阵列(Field Programmable Gate Array,FPGA)配合数字模拟转换器(Digital to Analog Converter,DAC)输出正弦信号,可同时完成加热电流的频率及功率的控制。

2 无磁加热器件

2.1 无磁加热器件设计

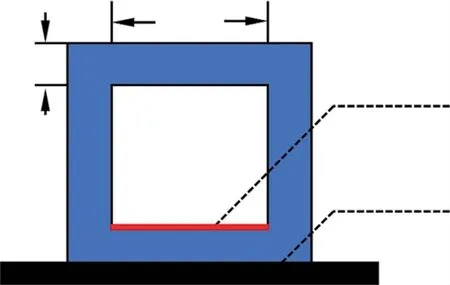

无磁加热器件采用双层加热设计,通过层间反向电流与同层反向电流抵消磁场,加热器件实物如图1所示。 无磁加热器件在400 μm 厚的石英玻璃上采取一系列MEMS 工艺加工制备而成,器件为(8 ×8) mm的矩形,器件上部中心圆弧区域为加热电阻,加热电阻外围3/4 圆弧区域为温度传感电阻,器件加热电阻丝和温度传感电阻通过引出的电极连接至器件底部。 本文中实验仅使用中心圆弧区域的加热电阻进行加热,采用无磁PT100 进行温度测量。

图1 无磁加热器件图Fig.1 Non⁃magnetic heating chip

2.2 无磁加热器件磁场仿真

无磁加热器件是通过电流加热方式工作的,而电流会产生干扰磁场,对系统造成不利影响,虽然采用了抵消电流磁效应的特殊设计,但也不能完全消除加热电流产生的磁场。 为了验证方案的合理性,确保无磁加热器件能有效降低加热电流引起的干扰磁场,对无磁加热器件产生的磁场进行仿真计算。

根据毕奥-萨伐尔定律(Biot⁃Savart)稳恒电流元矢量Idl在空间一点P 所引起的磁感应强度dB为:

式中:μ0——真空磁导率;dl——载流导线上的线元沿着电流的方向;r——电流元到P 点的矢径。

磁场的方向为沿电流方向矢量与载流导线指向测量点矢量的叉乘,总磁场为各电线段产生磁场的积分和。

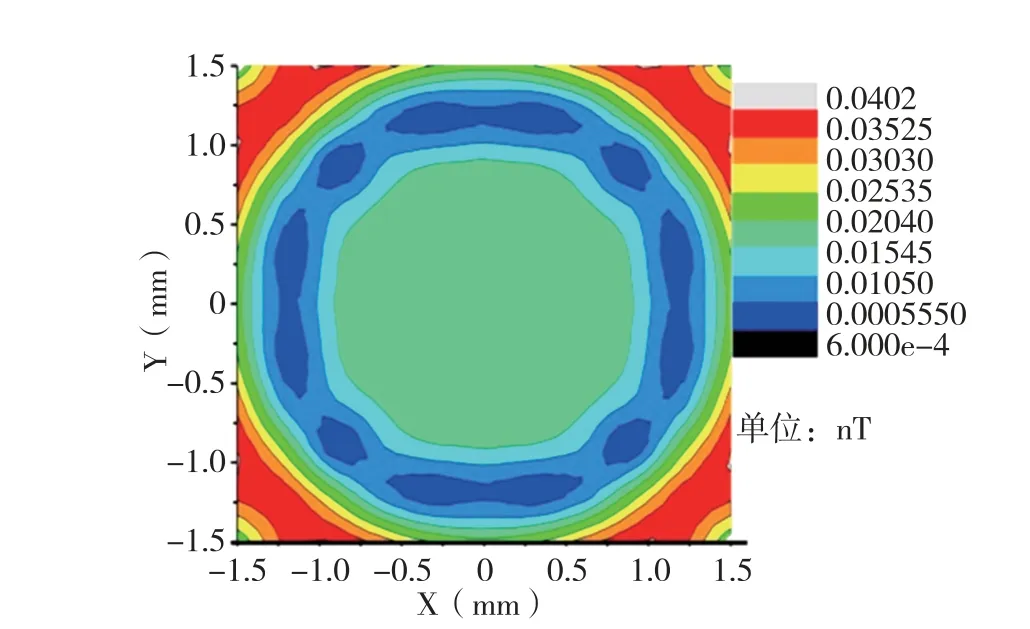

由于原子气室内部有效尺寸为(3×3×3) mm,原子气室壁厚为1 mm,因此模拟计算了沿加热装置法线方向1 mm 处且垂直法线的(3×3) mm 平面处的磁场大小分布,如图2 所示。 由于电流产生的磁场随距离的增大而减小,因此其他区域的磁场会更小。 仿真过程中选取的加热电阻约为100 Ω,加热电压为1 V。

图2 仿真区截面示意图Fig.2 Schematic diagram of the cross⁃section of the simulation area

仿真结果如图3 所示,根据模拟计算结果可以看出,即使是在直流加热情形下,加热产生的磁场大小均在0.1 nT 以下。 当采用交流电流加热的方式时,产生的磁场也会在相应频率下变化,通过系统滤波作用,能够将磁场进一步降低。 因此,无磁加热器件可以有效抑制加热电流产生的恒定磁场干扰。

图3 离加热装置1 mm 距离(3 ×3)mm 平面区域的磁场分布图Fig.3 The magnetic field distribution in a(3×3)mm plane area at the distance of 1 mm from the heating device

3 电路设计

3.1 方案设计

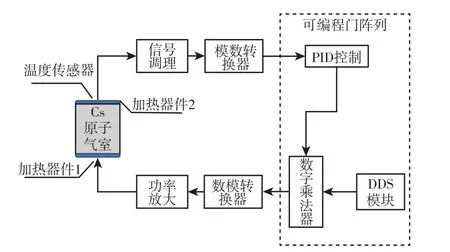

无磁恒温控制系统主要针对铯光泵磁强计,铯光泵磁强计是通过测量铯原子的拉莫尔进动频率来获得磁场大小的,铯光泵磁强计输出的频率范围为(50~350) kHz,因此设计的交流加热频率要避开磁强计本身工作频率,否则将影响光泵磁强计的正常工作,无磁恒温控制系统如图4 所示。

图4 无磁恒温控制系统结构图Fig.4 Structure diagram of non⁃magnetic thermostatic control system

加热器件贴附于原子气室两端,温度传感器阻值随温度改变,信号调理电路将阻值的变化转换为电压的变化并进行信号放大。 ADC 采集温度信号,并将其转化为数字信号传输至FPGA 内部。 FPGA 使用直接数字式频率合成器(Direct Digital Synthesizer,DDS)ip 核产生一个生成正弦波的数字信号,正弦波的频率选定为10kHz,正弦波幅值通过比例积分微分(Proportion Integral Derivative,PID)算法进行控制,调节加热功率。 通过DAC 将正弦波输出,产生用于加热的电信号。 因DAC 输出功率有限,需进行功率放大再将信号耦合到加热器件,这样就构成了完整的无磁恒温控制系统。

3.2 交流加热信号产生与控制电路设计

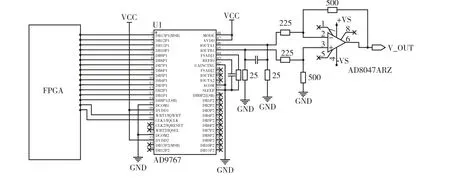

交流加热信号的产生与控制电路如图5 所示,采用FPGA 作为主控制芯片,高速双通道数模转换芯片AD9767 将数字信号转化为模拟信号,AD9767输出的(4 ~20) mA 电流信号,经AD8047 构成的跨导放大电路转换成交流电压信号,后续再经过功率放大耦合到加热器件。 选用AD9767 作为数模转换芯片有两点优点:第一,AD9767 采用14 位并行接口更新速率可达125MSPS,可以产生高频率的加热信号;第二,AD9767 有两个独立控制的输出端口,可以实现光泵磁强计内原子气室,原子谱灯或激光器两处温度控制。

图5 交流加热信号产生与控制电路图Fig.5 AC heating signal generation and control circuit

无磁恒温控制系统是通过FPGA 输出的14 位数据实现对加热功率的控制,当输出最大值为213-1 时,DAC 满量程输出,加热功率最大。 通过PID 调节输出一个系数与这14 位数据相乘实现功率控制,当气室温度远低于设置温度时,PID 输出系数为1,DAC 满量程输出,系统满功率加热;当气室温度远高于设置温度时,PID 输出系数为0,DAC 基本无输出,系统停止加热,如此实现加热功率调节。

4 试验结果

为验证无磁恒温控制系统整体性能,对无磁恒温控制系统进行了试验测试,内容包括温度控制范围测试及加热噪声测试。

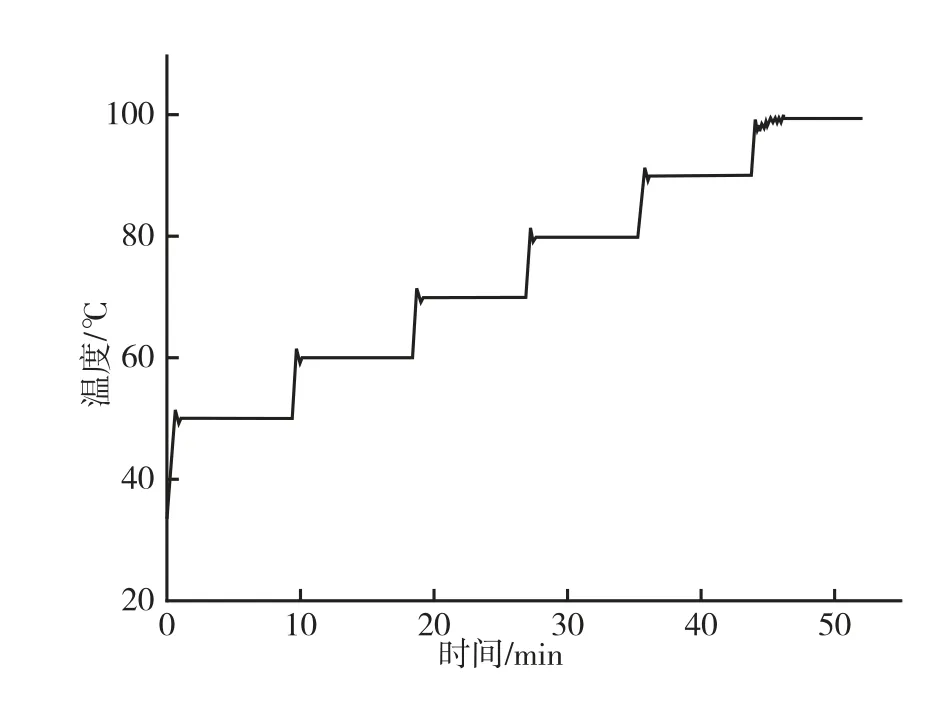

通过改变无磁恒温控制系统的设定温度,实现温度范围的测量,从50 ℃至100 ℃每隔10 ℃取一个温度点进行测试,每个点测试时间大于5 min,如图6 所示。 结果显示该无磁恒温控制系统可在室温状态下实现50 ℃至100 ℃的温度控制。

图6 温度范围测试结果图Fig.6 test result of temperature range

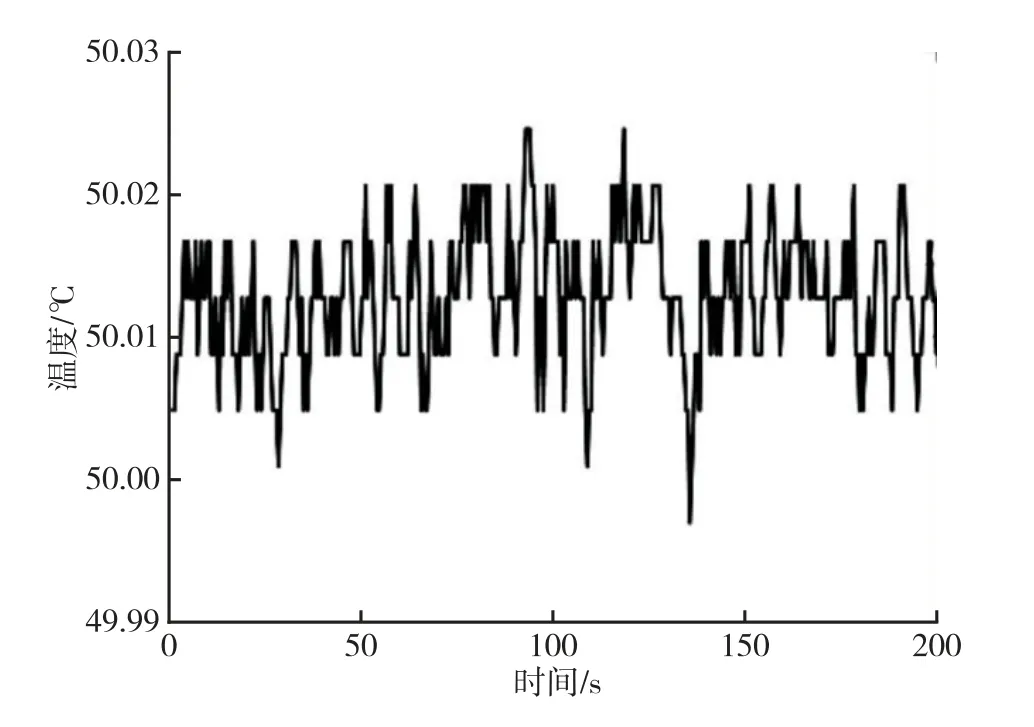

然后,选取50 ℃为温度噪声测试点,得到在此温度点下的温度噪声。 测得的温度噪声如图7 所示,可以看出,在200 s 的测试时间内,温度噪声的峰峰值约为0.02 ℃。

图7 温度噪声测试结果图Fig.7 Test result of temperature noise

5 结束语

针对铯光泵磁强计无磁加热的需求,设计了双层对称四线结构的加热器件,利用同层反向电流与层间反向电流产生的磁场相互抵消,抑制了电流加热带来的磁干扰;使用FPGA 配合DAC 的方式进行交流加热温度控制也优化了电路的设计,一方面无需额外的交流信号发生电路,另一方面便于幅度、频率等参数的调节。 试验测试结果表明无磁恒温控制系统可达到以下指标:1)温度范围:50 ℃~100 ℃;2)温度噪声:0.02 ℃(峰峰值)。 介绍的无磁加热器件与电路设计为铯光泵磁强计的小型化提供了方案。