一起1 000千伏特高压输电线路换位塔分支绕跳地线脱落故障分析

2023-01-04陶有奎操松元夏令志缪春辉

陶有奎, 操松元, 夏令志, 缪春辉, 孟 令

(1.国网安徽省电力有限公司超高压分公司, 安徽 合肥 230022;2.国网安徽省电力有限公司, 安徽 合肥 230022;3.国网安徽省电力有限公司电力科学研究院,安徽 合肥 230022;4.安徽送变电工程有限公司, 安徽 合肥 230031)

0 引言

某1 000千伏特高压输电线路2013年9月投运,全线钢管塔结构,同塔双回架设,导线型号为LGJ- 630/45,八分裂布置,右侧地线型号为JLB20A- 240铝包钢绞线,左侧光缆采用OPGW- 240。于2022年6月发生一起换位塔分支绕跳地线脱落故障,对电网安全稳定运行造成重大威胁。通过对换位塔分支绕跳地线脱落现场调研、试验检测、地线材料成分分析和综合理论深入研究分析,制定了切实可行的整改技术措施,对避免1 000千伏特高压输电线路再次发生类似故障,对确保大电网安全运行具有重大意义[1]。

1 现场情况描述

1.1 故障概况

某1 000千伏特高压同塔双回路I线(以下简称1 000千伏特高压I线)A相,于6月某日下午17时49分,发生故障跳闸,重合成功。经分布式故障诊断装置判定为非雷击,发生故障位置位于98#—99#塔位之间,故障区段路径图见图1。

图1 故障区段路径图

1.2 放电痕迹及地线脱落情况

通过现场检查发现1 000千伏特高压I线98#塔A相(右上相)大号侧导线线夹出口2米处、脱落绕跳地线脱落端、FHJ1- 2绕跳地线连接塔身处存在明显放电痕迹见图2,98#塔绕跳地线脱落点位于FHJ1-3大号侧地线预绞丝接续线夹连接点见图3,98#塔绕跳地线FHJ1- 2至FHJ1-3绕跳地线在FHJ1-3塔地线挂点脱落见图4,98#换位塔见图5。

图2 1 000千伏特高压I线98#塔故障相导线及塔身放电痕迹图

图3 1 000千伏特高压I线98#绕跳地线预绞丝金具脱落位置图

图4 1 000千伏特高压I线98#绕跳地线脱落后的状态图

图5 故障杆塔情况图

通过对1 000千伏特高压I线98#塔现场调查及放电痕迹检查等情况综合分析,判定故障跳闸原因为FHJ1- 2至FHJ1-3绕跳地线脱落后,受水平张力与自身重力作用下绕跳地线迅速摆向FHJ1- 2塔身处,在绕跳地线运动过程中,其端部与下方A相(右上相)大号侧导线间净距不足,引起绕跳地线与A相导线放电跳闸。

2 试验检测

1 000千伏特高压I线98#塔绕跳地线为铝包钢绞线,型号为LBGJ- 240- 20AC,发生断裂部位为型号TJL- 240AC预绞丝。分别截取该处绕跳地线预绞丝及铝包钢绞线进行材料试验。

2.1 断口检查及尺寸检测

通过对预绞丝断裂面进行观察,发现所有预绞丝均为45°斜断口见图6,断口附近几乎未发生塑性变形,推测预绞丝轴向拉应力过载,导致预绞丝沿最大切应力方向断裂。部分断丝有烧熔现象见图7,推测为地线断裂后被电弧灼烧所致[2]。

图6 断裂预绞丝照片

图7 预绞丝断口形貌图

2.2 断口微观形貌观察

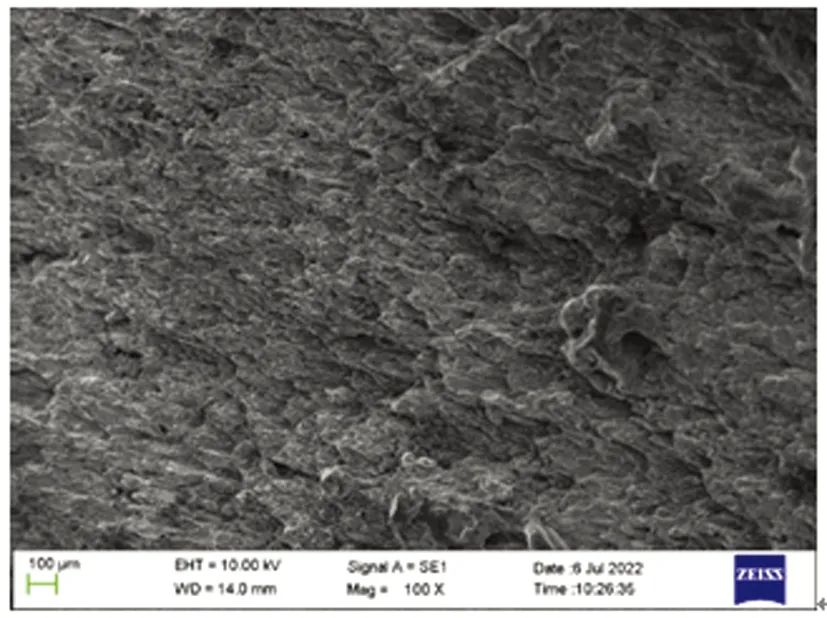

在实验室采用Carl-Zeiss扫描电子显微镜对有代表性的预绞丝断口的裂纹起始位置进行观察,发现断口表面具有极少量韧窝和撕裂棱,断口表面以层片状的解理刻面为主,可以清楚地看到河流状花纹见图8,判断本次断裂性质为准解理断裂,预绞丝断口微观形貌见图9。

图8 电子显微镜下断口形貌图(100×)

图9 预绞丝断口微观形貌图(500×)

2.3 化学成分分析

截取断裂后未受损的预绞丝单丝,对外层进行打磨处理,采用便携式激光光谱仪对预绞丝进行材质分析,表明该预绞丝为铝合金材质,考虑检测误差的情况下,样品成分符合NB/T 10305—2019《架空线路预绞式金具用铝合金线》中代号LHYJ1成分范围,见表1。

表1 化学成分分析结果表

2.4 单丝力学性能检测

截取断裂后未受损的预绞丝单丝,检验其力学性能。试验结果表明预绞单丝强度满足标准对于铝合金强度的要求见表2,但是塑性远低于NB/T 10305—2019标准要求值(线路工程投产于2013年)。此外,实验室拉伸后的断口同样表现为脆性45°斜断口见图10,与此次发生断裂样式一致,再次证明此次断裂的预绞丝为过载断裂,同时材料塑性较差。

表2 单丝力学性能表

图10 预绞丝单丝实验室拉伸断后宏观形貌图

2.5 铝包钢绞线检测结果

分别对绕跳地线用铝包钢绞线开展绞线外径、直径及直径偏差、抗拉强度、拉伸率等检测,对照标准分析检测结果均为合格。

经检测,绕跳地线预绞丝发生了脆性断裂,断裂原因为过载导致。

3 原因分析

3.1 绕跳地线施工质量分析

通过计算,依据设计资料脱落绕跳地线长度48.8 m,弧垂5 m,地线型号LBGJ- 240- 20AC的铝包钢绞线,两端挂点高度基本一致,计算地线悬挂点张力1.009 kN。但比较地线断裂工况,推测断裂地线弧垂远小于设计弧垂(仅1 m左右),大幅度降低的弧垂导致预绞丝承受张力显著增加(达5 kN)。绕跳地线弧垂小导致预绞丝承受张力增大。

3.2 绕跳地线设计分析

98#塔杆塔绕跳地线采用TJL- 240AC型预绞丝与主地线连接,预绞丝除承受轴向拉力外,还承受横向弯曲,在长期运行情况下,易造成疲劳断裂。参照其他绕跳地线,合理的方式应为绕跳地线为整根地线,且与主地线连接采用十字形预绞丝,见图11。

图11 十字形预绞丝连接示意图

3.3 绕跳地线脱落原因

根据试验及综合理论分析,判断由于预绞丝力学性能不满足NB/T 10305—2019《架空线路预绞式金具用铝合金线》要求。预绞丝弯曲约直角,受力状态不好,单丝之间受力不均匀;绕跳地线弧垂过小,张力偏大,尤其在冬季低温工况下,张力更大,过大的静态张力,再叠加上主地线在横线路方向风力作用下,发生偏摆,给绕跳地线增加一个较大交替张力,发生了预绞丝疲劳,并最终导致拉断预绞丝发生过载断裂[3,4]。

4 对1 000千伏特高压输电线路分支塔类似绕跳地线改进措施

(1)采用整根式绕跳地线,降低绕跳地线张力,满足设计要求,将主地线和绕跳地线连接方式改为两个预绞式悬垂线夹相连,再用一组预绞丝进行电气连接。

(2)采用整根式绕跳地线,并用十字型预绞丝接续线夹进行连接。

(3)在中间塔满足强度的前提下,中间塔顺线路方向增加一根较长横担,绕跳地线挂在该横担和两侧塔横担上,不与主地线连接,在中间塔上实现接地。

5 对1 000千伏特高压运行输电线路分支塔类似绕跳地线处置建议

5.1 隐患排查

依据上述分析结论,运行维护单位可组织对1 000千伏同塔架设特高压类似线路及所有分支塔类似绕跳地线开展专项排查,一是排查安装型式不满足十字型预绞丝链接要求的,二是预绞丝运行过程中出现散股等缺陷的。发现线路绕跳地线类似隐患2处,见图12、图13。

图12 1 000千伏特高压某线98#左相大号侧绕跳地线预绞丝散股图

图13 1 000千伏特高压某线472#左相小号侧绕跳地线预绞丝散股图

5.2 临时处置措施

5.2.1 脱落地线拆除

在电网大负荷运行工况下,线路无法采取停电处理时,建议运行单位可采用带电作业方式临时拆除脱落地线,待线路停电检修时采取永久处理措施。

5.2.2 隐患点临时加固

带电对1 000千伏特高压某线98#左相小号侧绕跳地线采取临时补强措施前后对比,见图14和图15。采用绕跳地线(预绞丝区段)-U型索夹-钢绞加固线-U型索夹-主地线(或光缆)预绞丝区段-钢绞加固线-U型索夹-绕跳地线(预绞丝区段),分别将4处L型连接地线加固,确保不发生地线脱落。

图14 1000千伏特高压某线98#左相小号侧绕跳地线临时补强前图

图15 1000千伏特高压某线98#左相小号侧绕跳地线临时补强后图

6 总结

本文对某1 000千伏特高压同塔双回路输电线路绕跳地线脱落造成线路故障跳闸进行分析,通过现场情况调研、试验检测等综合研究,发现了造成线路绕跳地线脱落的原因,为在运特高压线路及后续工程分支塔类似绕跳地线的实施提出了切实可行的改进措施,从而确保大电网安全可靠运行。