抗侧滚扭杆安装参数对扭杆轴强度影响分析

2023-01-04舒标邹敏佳罗燕张维亨汤腾刘文松

舒标,邹敏佳,罗燕,张维亨,汤腾,刘文松

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

抗侧滚扭杆是现代轨道车辆中的重要安全部件,轨道车辆在过曲线以及遭遇侧风时需要其提供抗侧滚力矩来防止车辆发生倾覆,因此抗侧滚扭杆需要有足够的强度保证运行安全,但同时为满足乘客的乘车舒适性,其侧滚刚度又不能太大。当侧滚刚度确定后,扭杆在车体与转向架之间的安装参数对扭杆轴强度有着重要的影响。

在轨道车辆设计中,一般在动力学计算确定侧滚刚度后,主机厂通常会给出抗侧滚扭杆与车体及转向架之间的接口参数,而扭杆轴直径由供应商根据侧滚刚度设计。因此,当抗侧滚刚度与接口参数确定后,扭杆轴直径及其强度(应力)也就确定了,对其优化设计的空间很小。抗侧滚扭杆的安装接口参数是如何影响其强度的,在设计转向架时如何确定其接口参数使扭杆获得更高的强度,文中将对此进行分析研究。

1 扭杆轴强度与接口参数的关系分析

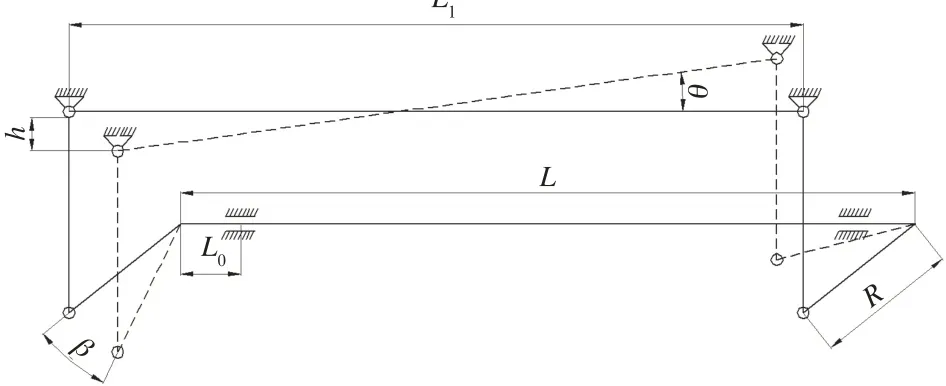

选取典型的抗侧滚扭杆(内置支撑扭杆)进行分析,对抗侧滚扭杆模型进行简化,如图1所示(虚线为扭杆在极限工况下的位置)。L为扭杆轴长度(实际计算时取2扭转臂之间的能够发生扭转的有效长度),L0为扭杆支撑位置与连杆连接中心位置的距离,L1为两连杆之间的距离(连杆跨距),R为扭臂长度(即连杆与扭杆轴之间的纵向距离)。当车辆在过弯道时车体发生向转弯内侧转角θ;此时内侧连杆向下运动,向下距离为h;外侧连杆向上运动,运动距离为h;连杆带动扭臂运动,使两侧扭转臂分别发生向下与向上的转角β。

图1 抗侧滚扭杆简化示意图

1.1 侧滚刚度计算

设K1为抗侧滚扭杆的侧滚刚度,M1为扭杆对车体提供的抗侧滚力矩,侧滚刚度等于抗侧滚力矩与侧滚角度的比值,同时根据其位置几何关系得式(1):

设K2为扭杆轴的扭转刚度,T为连杆对扭杆轴的扭矩,扭转刚度等于扭矩与扭转角度的比值,同时根据其位置几何关系得式(2):

根据文献[1]得式(3):

式中:G为扭杆轴材料的剪切弹性模量;Ip为极惯性矩;d为扭杆轴直径(此处为方便计算将扭杆轴简化为等直径扭杆轴)。

联合(1)、(2)、(3)式,有式(4):

从式(4)可知,扭杆轴长度、连杆跨距、扭臂长度等参数均对侧滚刚度有影响。

1.2 扭杆轴最大应力计算

按照第四强度理论,扭杆轴上应力计算式[2]为式(5):

式中:σ为扭杆轴应力;,为扭杆抗弯截面系数。

扭杆轴上扭矩处处相同,扭矩T=FR。但弯矩则是变化的[3],支撑区域弯矩M=FL0,代入式(5),则有式(6):

而根据式(4),可计算扭杆轴直径为式(7):

1.3 接口参数对扭杆强度影响分析

根据式(8)可知,在车辆抗侧滚刚度确定时,扭杆轴最大应力是关于扭臂长度的减函数,是关于扭杆轴长度的减函数,是关于连杆跨距的增函数,是关于支撑间距的增函数。因此在转向架设计时,可采用以下方法降低扭杆轴最大应力。

(1)增加扭臂长度R

由于扭臂长度R远小于连杆跨距L1与扭杆长度L,因此增加扭臂长度能够更有效地降低扭杆轴最大应力。同时扭转臂应力一般较小,安全余量大,在设计中可优先选择增加扭臂长度来降低扭杆轴应力。

(2)减少支撑区域至连杆连接中心之间的距离L0

减少支撑区域至连杆连接中心之间的距离会减少扭杆弯矩,使扭杆轴最大应力降低。同时根据式(7)可知,减少L0并不会引起扭杆轴直径变化,因此在设计中可优先选择,通常让支撑座与扭臂端部之间距离设计10~15 mm的安全距离即可。

(3)增大扭杆轴有效扭转长度L

增大扭杆轴有效扭转长度即增大两扭转臂之间的扭杆轴长度,但由于扭杆装置最大长度不能超过车体界限,因此一般来说优化空间不大。

(4)减少连杆跨距L1

设计扭转臂时可将扭臂设计成向内侧弯曲形式,如果是锥销连接的连杆,则可以将锥销连接部分布置在扭杆内侧。

2 实例分析

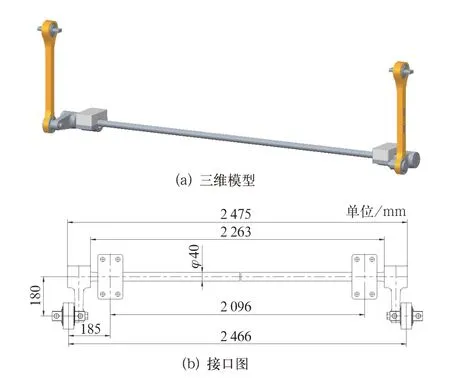

根据第1节的分析结果,以某型抗侧滚扭杆进行实例优化分析,该扭杆的三维结构及其结构参数如图2所示。

图2 某型抗侧滚扭杆三维模型及其接口参数

抗侧滚扭杆侧滚刚度K1=1 630 kN·m/rad,其工作侧滚角度θ=1.1°,根据式(8)可得其最大应力为:σ=489.55 MPa。

机械工程材料数据手册[4]中常用扭杆材料51CrV4的疲劳极限为427 MPa(缺口试样,在1 000万次循环下存活率99.9%),该结构扭杆最大应力超过了扭杆轴材料的疲劳极限,发生疲劳断裂风险大。因此需对此扭杆进行优化设计。

根据上文分析结果,分别对该抗侧滚扭杆的各接口参数进行优化。

(1)增加扭臂长度

由于扭臂长度对扭杆轴直径影响较大,且扭臂过长对扭臂与扭杆轴组装精度有一定影响,因此将扭臂长度由180 mm优化至200 mm。

(2)减少支撑座与扭杆端部之间的距离

原扭杆支撑座中心离扭杆臂内侧端部距离为144.5 mm,支撑座离扭臂端部距离为35.5 mm,考虑干涉等问题,将支撑座离扭臂端部距离调整为12.5 mm,因此支撑座中心离扭臂与连杆连接中心的距离为51.5 mm。

(3)增加扭杆轴长度

由于该型车辆要求扭杆最大界限不能超过2 532 mm,因此将扭杆轴长度由2 263 mm增加至2 320 mm。

(4)减少连杆跨距

为减少连杆跨距,将连杆由外侧布置修改成内侧布置,同时将扭臂设计成向内侧弯曲形式,将连杆跨距由2 466 mm优化至2 183 mm。

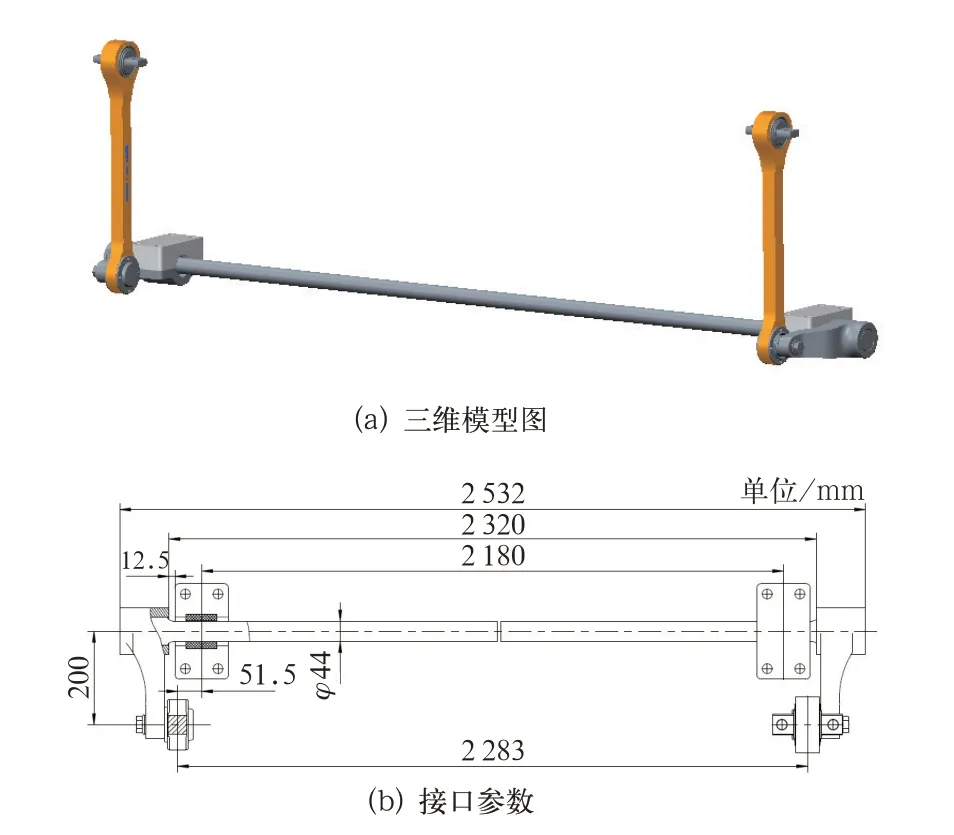

优化后的扭杆三维模型及其接口参数如图3所示。

图3 优化后抗侧滚扭杆三维模型及其接口图

根据优化后的接口参数及式(7),可计算出扭杆轴直径为44 mm。优化前后各接口参数对比见表1。

表1 优化前后抗侧滚扭杆接口参数对比表

根据式(8),可计算优化后扭杆轴最大应力为294.66 MPa,在扭杆系统刚度不变的前提下通过优化安装参数,扭杆轴最大应力降低了39.8%,大大提高了安全性能,优化效果明显,同时优化后扭杆轴最大应力小于扭杆轴材料51CrV4的疲劳极限,安全系数为1.35,满足疲劳工况的使用。

3 有限元验证

根据上一节的实例分析结果,采用有限元分析软件ABAQUS进行应力验证。根据式(1)可计算出优化前与优化后垂向连杆的垂向力分别为12.69 kN与13.73 kN。分析时,固定扭杆支撑座,在垂向连杆两端分别加载垂向力。优化前与优化后扭杆的应力云图如图4所示。

图4 优化前、后扭杆轴应力云图

从有限元分析结果可知,优化前扭杆轴最大应力位于支撑区域,最大应力为475.8 MPa,计算值与有限元分析结果的误差为2.89%。优化后扭杆轴最大应力位于支撑区域与扭转臂的中间,最大应力为307.5 MPa,计算值与有限元分析结果相比误差为4.36%。从仿真分析可知,计算结果误差较小,能够较准确的计算扭杆最大应力,同时优化后扭杆轴最大应力大大降低,符合优化预期。

4 结论

通过分析抗侧滚扭杆的结构与安装位置,推导建立了扭杆轴最大应力与其安装位置参数的关系式,得出在车辆侧滚刚度确定后,扭杆轴最大应力是关于扭杆轴长度、扭臂中心距的减函数,是关于连杆跨距、扭杆支撑位置至扭臂与连杆连接中心距离的增函数。通过采用增长扭杆轴长度、增大扭臂中心距、减少连杆跨距、减少扭杆支撑位置至扭杆端部距离可以降低扭杆轴最大应力。以某型扭杆进行了实例分析与优化,优化后扭杆轴最大应力下降39.8%,大大提高了扭杆轴安全系数,同时通过有限元分析验证了优化结果,有限元结果表明计算结果误差在5%以内,能够较准确地计算扭杆最大应力,同时优化后扭杆轴最大应力大大降低,符合优化预期。