基于图像处理与数值仿真辅助的电弧增材成形研究

2023-01-03刘美红洪恩航黎振华滕宝仁

刘美红,洪恩航,黎振华,滕宝仁

(1.昆明理工大学 机电工程学院,云南 昆明 650500; 2.昆明理工大学 材料科学与工程学院,云南 昆明 650093;3.昆明理工大学 工程训练中心,云南 昆明 650500)

电弧增材制造依托于近净成形手段,被广泛应用于航空航天、精密制造等领域[1]。但是电弧增材可调参数多,焊接熔池可控性差,焊接过程不稳定[2],使得电弧增材制造在成形精度与性能方面存在不足[3]。目前,通过辅助手段进行制件成形分析并通过数值仿真模拟工艺过程,已成为国内外学者研究的热点。

图像处理作为一种提取增材成形的辅助手段,被大量用于成形评测中。基于拍摄的图像,文献[4]采用Photoshop CS4直接测距的方式已逐渐被数字图像处理取代。数字图像处理通过图像去噪、边缘检测[5-7]等操作提取与实际焊道成形相匹配的焊道轮廓。在单道多层的成形评测中,文献[8]将黑白格标定板作为计算像素大小工具用于获得粗糙度等评价指标的数据。在此基础上,本文采取任意已知尺寸的物品作为标定物简化黑白标定板,通过OpenCV截取图片顶层焊道形貌,设置阈值二值化图像后提取焊道轮廓,并遍历轮廓像素点计算预期评价值。

焊接仿真主要用于计算焊道温度场,辅助分析增材制造过程。该辅助方法已由线、面热源在平面的移动[9-10]逐渐发展为依托生死单元受热模拟熔滴搭接,使仿真更贴近实际制造情况。但是,生死单元与移动热源相对独立,设置较为复杂。为了研究热源移动时温度场的变化情况,本文采用自主开发的专用电弧增材系统。该系统可保证双椭球热源对应运动方向的一致性,配合使用分析步与生死单元仿真软件和移动热源与路径规划仿真软件,可快捷高效地进行焊接仿真处理。

基于上述分析,本文主要在单道单层获得优质成形的工艺参数基础上,针对单道多层增材成形进行研究,通过先探索层宽、层高变化规律并确定抬枪高度,为后续单道多层增材打下基础。本文重点针对焊机模式及扫描策略,辅以图像处理与数值仿真进行分析和对比,从而优选焊接模式及扫描策略。

1 实验与方法

1.1 增材设备及成形

1.1.1 增材制造系统及焊接模式

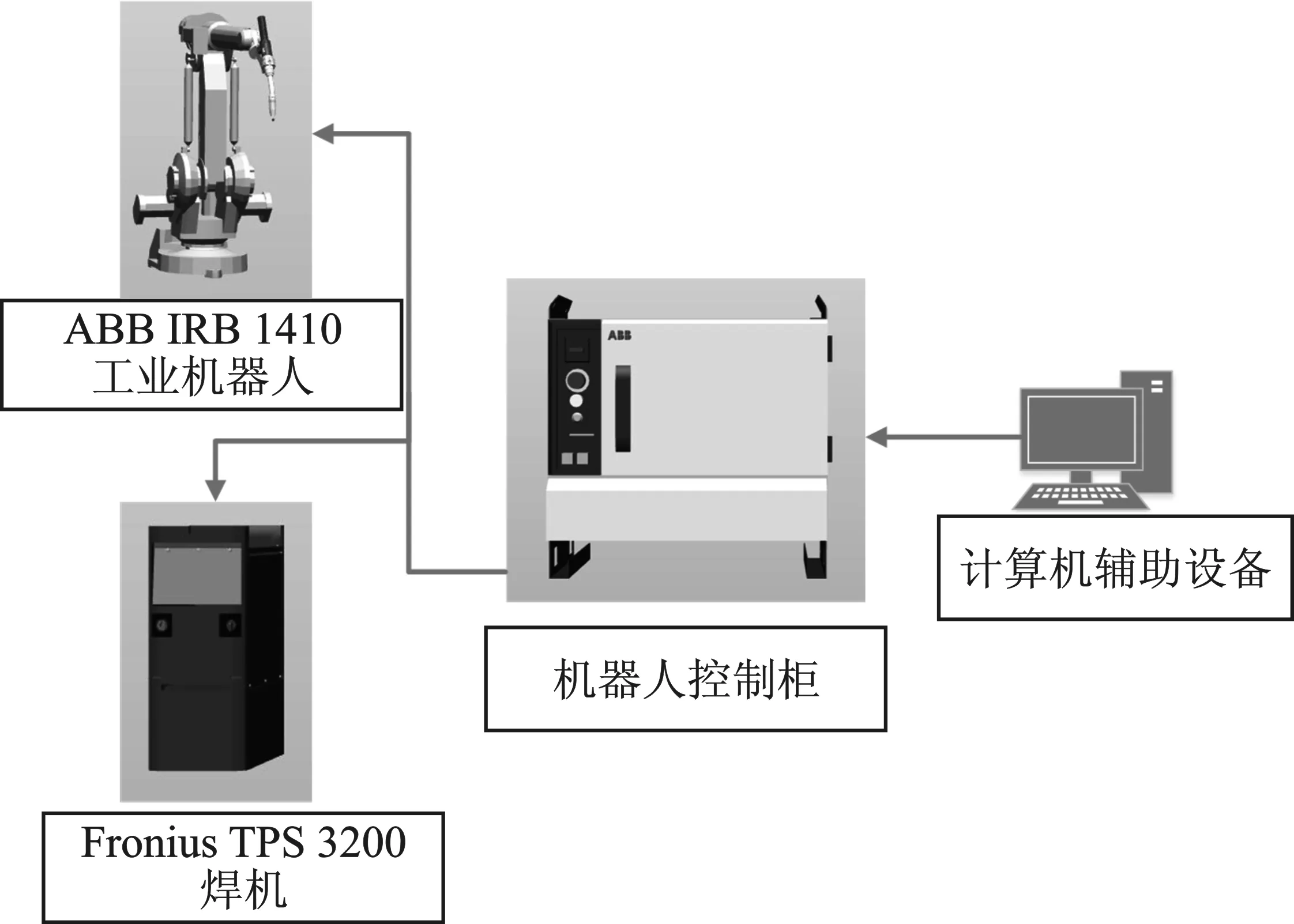

增材试验以Fronius CMT(Cold Metal Transfer)TPS3200焊接电源配合ABB IRB1410工业机器人构建的增材成形系统作为焊道成形基础,采用控制柜集成主要增材硬件并辅以计算机进行数据传输,系统构成如图1所示。Fronius CMT TPS3200焊接电源采用了冷金属过渡技术,可减少焊接缺陷并提高成形质量[11],但仍无法避免成形过程中尺寸偏差较大等问题。焊接电源有两种模式可供选择,CMT模式为常规冷金属过渡模式,而CMT+Pulse在常规模式基础上进一步通过增加脉冲电流增大热输入,并可增强熔覆过程中气体溢出能力[12]。为探究不同模式对焊道堆积成形的影响,本文针对焊接电源的CMT和CMT+Pulse两种模式进行了单道多层成形研究及比较。

图1 电弧增材系统构成Figure 1. Composition of the wire arc additive manufacturing system

1.1.2 成形基本参数

为方便将焊接电源的两种不同模式进行统一比较,本文选取线能量密度作为参照。线能量密度计算式为

η=p/v

(1)

式中,p是焊接热源功率(单位为W);V是焊接速度(单位为mm·s-1);η是线能量密度(单位为J·m-1)。本文统一了CMT与CMT+Pulse模式的线能量密度,在基板不变形的前提下,筛选出各模式工艺参数,如表1所示。基于不同模式下相同线能量密度的单道单层焊道成形连续且宽窄一致,宏观成形如图2所示,表明其可作为单道多层成形基础。

表1 相同线能量密度下的工艺参数Table 1. Process parameters under the same linear energy density

(a)

(b)图2 不同模式下单道单层优选焊道成形 (a)CMT+Pulse模式 (b)CMT模式Figure 2. Single-pass and single-layer optimized bead forming in different modes(a)CMT+Pulse mode (b)CMT mode

1.1.3 增材相关参数

本文采用直径1.2 mm的4043铝合金焊丝,高纯度氩气保护气体气流量为15 L·min-1,焊道各层增材长度统一为105 mm,起弧处层间温度为100 ℃。

1.2 焊道成形质量评价

1.2.1 层宽、层高成形尺寸评价

电弧增材制造以焊道作为最小成形单位,在层层堆焊过程中,将各层焊道的层宽、层高作为描述宏观成形和观察成形变化规律的主要参数。层宽、层高是判断增材散热达到稳定的基础,层高是用于设置抬枪高度的关键。为此,对成形焊道在焊接方向进行5等份划分,在1层增材冷却后,基于划分点处,采用数显游标卡尺分别测量等份点处宽度及高度。将当前层各等份点宽度取均值得到层宽;将当前层各等份点高度取均值,并且将当前层高度与前1层高度相减,所得结果即为当前层层高。

1.2.2 顶层焊道表面成形质量评价

电弧增材成形后处理是进一步提高焊道成形精度的必要手段,该手段涉及对顶层焊道表面的铣削加工。成形件加工余量决定后处理效率,为减少加工余量,顶层焊道表面成形质量为增材不可忽视的关注点,需要进行有效评价。针对顶层焊道表面成形质量,本文采用数字图像处理的方式进行处理,以易获尺寸物体作为标定物。评价指标包括粗糙度和斜率,详细流程如下图3所示。

图3 图像处理顶层焊道表面流程图Figure 3.Flow chart of top bead surface with image processing

粗糙度与斜率核心计算步骤如下:

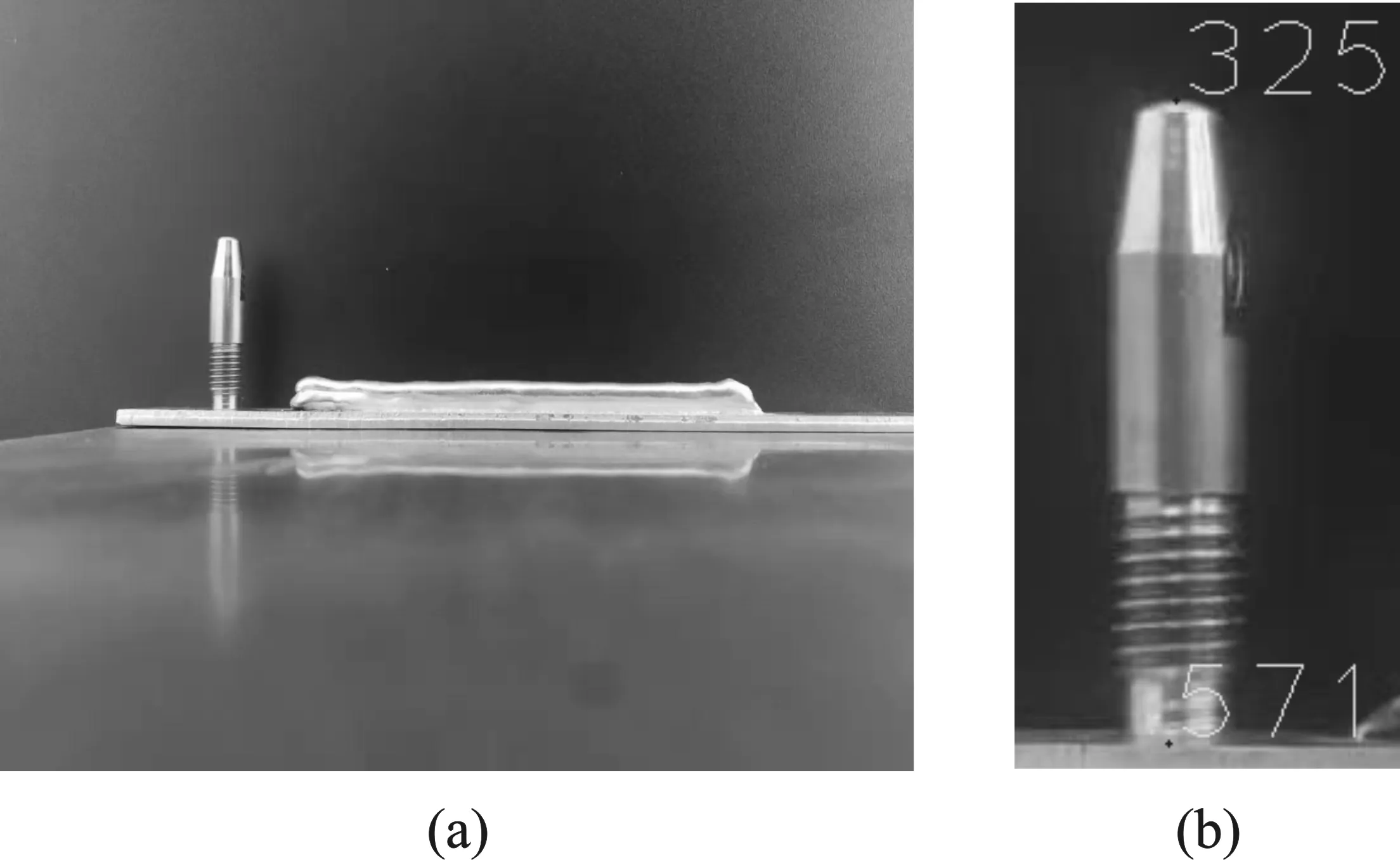

步骤1在调整相机焦距以获得清晰物体轮廓的前提下,选取电导嘴为标定物,将成形焊道与电导嘴放在置同一竖直平面内,如图4(a)所示;

图4 焊道图片与标定物像素位置(a)清晰实物图 (b)顶、底部像素位置Figure 4. Pictures of weld bead and pixel position of the calibration object(a)Object picture with high definition (b)Top and bottom pixel positions

步骤2根据电导嘴高度L=35.0 mm,基于OpenCV测得电导嘴在图像中顶、底部所处像素位置,如图4(b)所示。通过计算两位置差值获取电导嘴图像中像素大小Lp。每个像素对应实际尺寸大小Lr如式(2)所示;

Lr=L/Lp

(2)

步骤3针对整张图片设置阈值进行二值化[13]处理,如图5所示。在二值化图像基础上,提取顶层焊道轮廓[14],如图6所示;

图5 图像二值化Figure 5. Image binarization

图6 焊道顶层轮廓的提取Figure 6. Extraction of top contour of weld bead

步骤4最小二乘法是一种通过最小化误差平方和来达到最佳拟合效果的方法。针对提取出的焊道顶层轮廓的各像素点位置,采用最小二乘法进行一次函数拟合。所获拟合函数的斜率代表焊道上表面几何轮廓的倾斜程度;

步骤5粗糙度[15]是描述制件成形后表面不平度的评价手段。本文以轮廓的平均算术偏差(Ra)作为粗糙度,用于评测顶层焊道轮廓。使用步骤4中最小二乘法拟合的直线作为中线,如式(3)所示。

Ax+By+C=0

(3)

图6中,轮廓上各点距中线的距离绝对值的平均算术偏差为粗糙度,如式(4)所示。

(4)

综上,基于OpenCV进行图像处理并编写上述拟合与粗糙度计算式,计算实际顶层焊道表面的粗糙度和斜率。粗糙度代表焊道对应像素点偏离中线的离散程度,粗糙度越大则说明加工余量越大,顶层焊道表面成形质量越差。斜率代表顶层焊道相较于水平线的倾斜程度,数值为正值代表实际顶层焊道成形为右高左低,数值为负值代表实际顶层焊道成形为左高右低。

1.3 数值模拟温度场计算及评价

温度场计算依赖于自主开发的电弧增材专用数值模拟仿真系统,该系统联合使用以下两款自主开发软件,分别是分析步与生死单元软件和移动热源与路径规划软件,可同时实现生死单元激活与移动热源加热的过程,达到等效实际熔滴过渡搭接的目的。增材数值模拟计算将焊接过程抽象为热源在预设轨迹上的移动过程,仿真抽象后,不同焊接模式仅有热源模型参数发生了变化,该数值模拟仿真系统可将焊接模式进行有效统一。

本文主要使用该仿真系统进行基于相同热源的单向、往复路径的温度场计算,以确定最优扫描策略,因此任选一种焊接模式即可。在实际焊接中,CMT+Pulse模式的电流、电压围绕焊机基值变化较大,故本文选择CMT模式进行温度场计算。

1.3.1 增材模型及数值计算参数

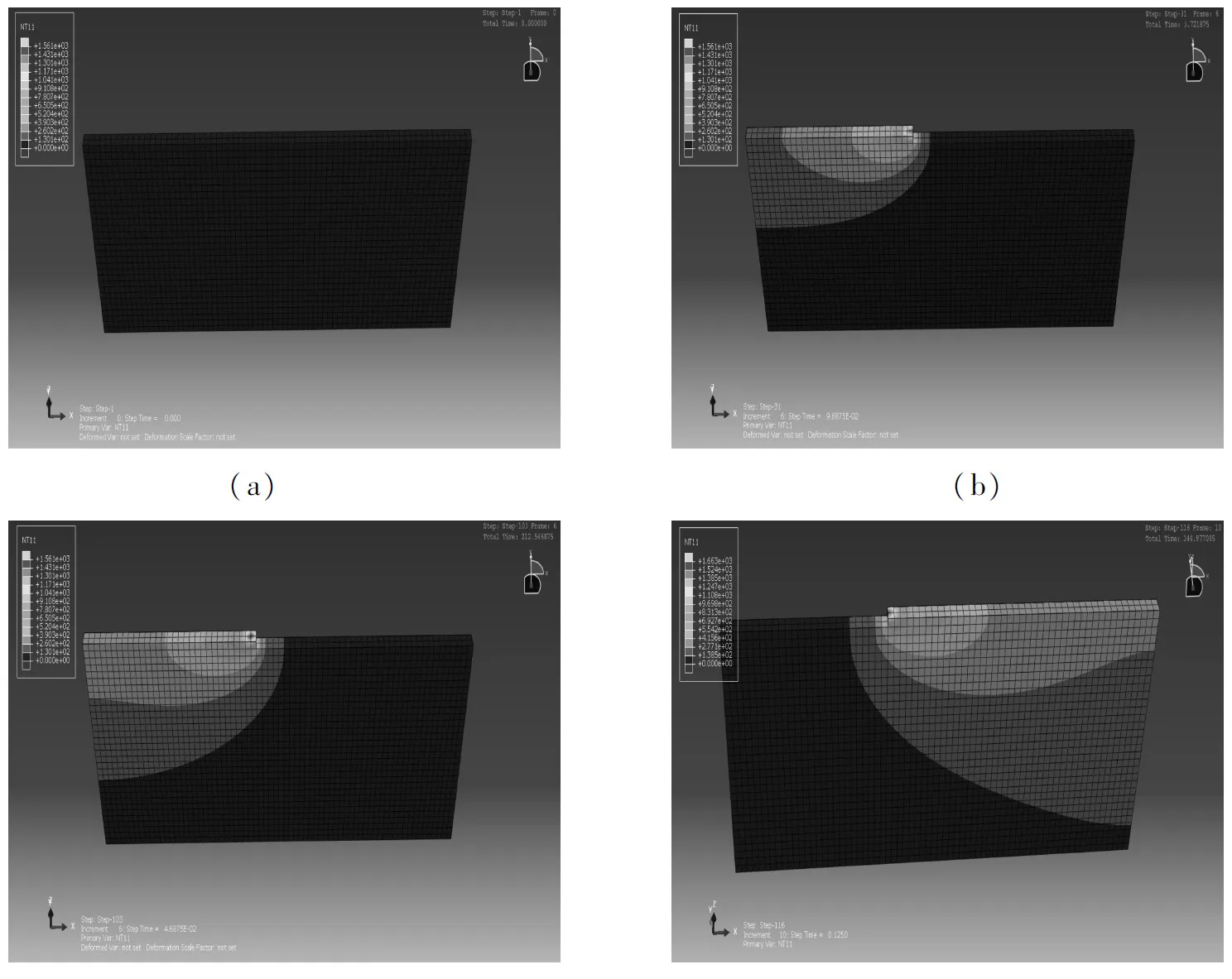

增材过程中,随着增材层数逐渐升高,散热环境趋于稳定,此时散热主要方式为层间散热[16]。为确保散热环境的稳定性与一致性,本文在预设30层焊道的基础上分别针对不同扫描策略进行4层堆焊,增材模型如图7所示。

图7(a)表示30层预设焊道,图中焊道均处于室温状态。在整个增材数值模拟仿真中,最底层焊道均为深色,表明由移动热源产生的热量通过层间传递到底层时已散失殆尽,散热过程主要发生在层间。由此可见,30层预设焊道符合实际增材散热工况。

在4层堆焊过程中,为保证起弧温度均为100 ℃,如图7(b)所示,将第1层增材视为预热层,即当前层冷却时的温度场分布视为后续增材层的预热基础,层间等待时间由当前层冷却时间确定,保障了起弧层间温度的一致性。后3层按照不同的扫掠方式进行如下增材:

(1)同向扫描策略。在第1层焊道预热的基础上,后续焊道增材方向均保持同向,增材方向如图7(c)所示;

(2)往复扫描策略。在第1层焊道预热的基础上,第2层反向增材,如图7(d)所示。后续第3、第4层增材方向分别对应第1、第2层的增材方向,分别如图7(b)、图7(d)所示,即各层增材方向皆与前1层增材方向相反,以此实现往复扫描路径的规划。

图7 不同增材策略仿真过程示意图(a)30层模型焊道 (b)增材第1层 (c)第2层同向增材 (d)第2层反向增材Figure 7. Schematic diagram of different additive strategies for simulation process(a)30 layers for weld bead model (b)Additive manufacture for the first layer (c)Unidirection for the second layer (d)Reciprocating direction for the second layer

在自主开发的电弧增材数值模拟仿真系统中,默认将双椭球热源模型[17-18]作为移动热源。该热源模型可较准确地描述电弧焊接过程中前半部分热源温度梯度变化陡峭而后半部分热源温度梯度变化较为缓慢的特点。热源及相关数值仿真参数如表2所示。

表2 数值仿真参数Table 2. Numerical simulation parameters

1.3.2 温度场计算结果评定标准

仿真计算结果关联实际焊道成形是有效利用仿真计算数据的关键。在实际增材过程中,由于基板的预热作用,焊道呈现起弧“最高且最窄”、收弧“最矮且最宽”的特点。依据此成形特点,在对仿真模型节点温度的分析中,利用起弧与熄弧时熔滴温度低于625 ℃(4043铝合金熔点)所用时间差作为评价标准

TD=Te-Ts

(5)

式中,Te为熄弧后生死单元对应节点冷却至凝固点所消耗时间(单位为s);Ts为起弧后生死单元对应节点冷却至凝固点所消耗时间(单位为s);TD代表一条焊道起弧与熄弧熔滴凝固的时间差,TD值越小说明起弧与熄弧两极端位置熔滴凝固时间越接近,焊道凝固越稳定。

2 结果与讨论

2.1 不同模式层宽、层高变化规律及抬枪高度确定

2.1.1 CMT+Pulse模式下直壁各层成形变化规律

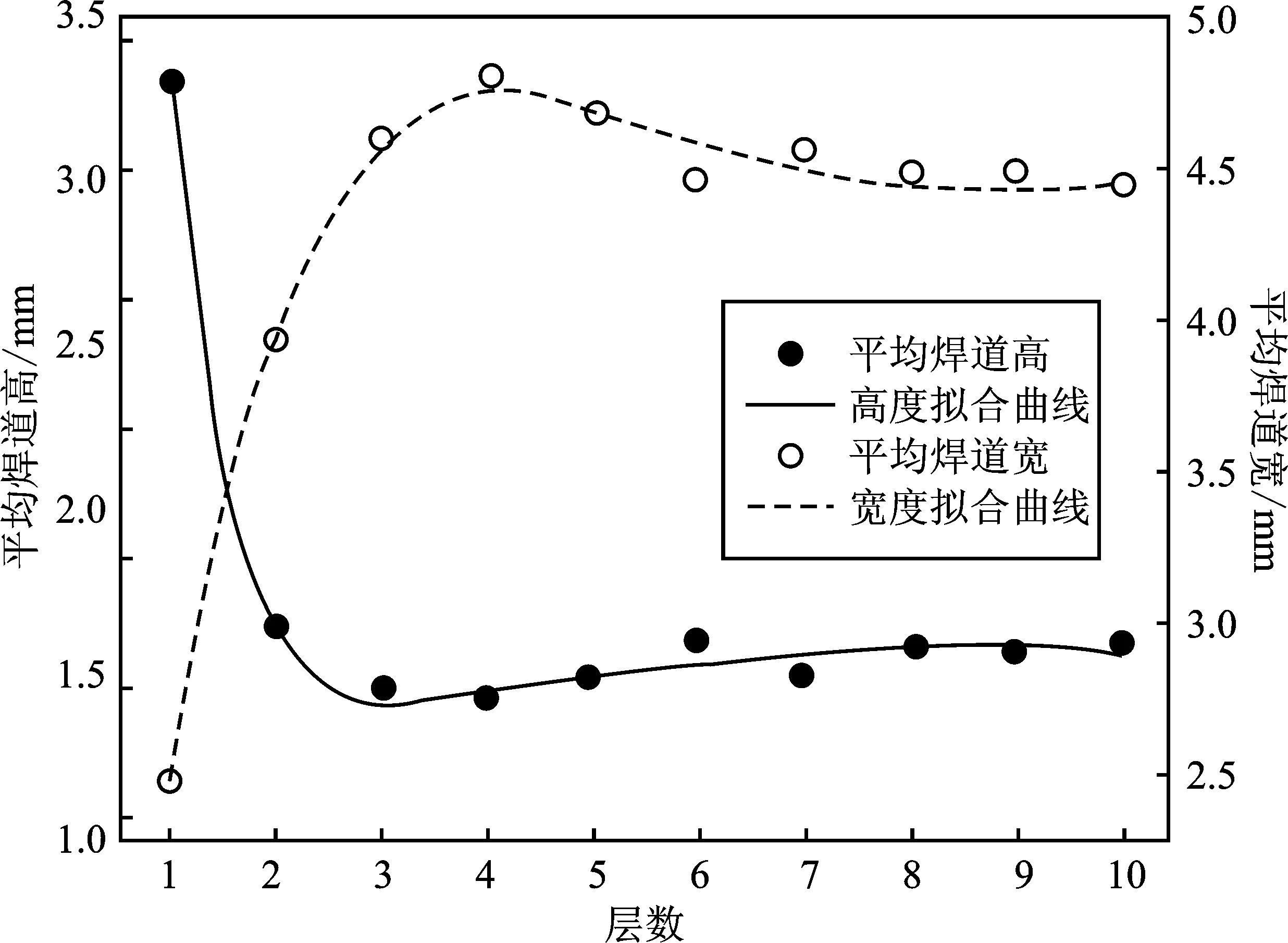

基于CMT+Pulse模式并利用往复扫描策略,增材10层的层高、层宽变化趋势如图8所示。

图8 CMT+Pulse模式下 10层层高变化趋势Figure 8. Trend of average weld bead height for 10 layers with CMT+Pulse

图8中,第1~4层的层高变化较大,从第4层开始,层高逐渐趋于稳定。从层宽角度可发现,第1~4层的层宽变化较大,从第4层开始层宽趋于稳定,这是散热条件发生变化所导致的。在CMT+Pulse模式的优选工艺参数增材过程中,散热条件对焊道成形至关重要,在第1层主要由基板散热,随着层数不断增加,散热方式也逐渐变化,由原先的基板散热变为层间散热。值得注意的是,此处的空气对流与热辐射相较于基板与焊道散热而言,散热所占比例很小,可忽略不计。由于第1~4层的散热条件发生改变,导致焊道成形尺寸差异较大。为避免撞枪,需要预留一定高度,以解决突发的焊接过程不稳定情况,本文所选抬枪高度为1.0 mm。

2.1.2 CMT模式直壁各层成形变化规律

在CMT模式的往复扫描策略条件下,堆焊10层的各层层宽、层高的变化趋势如图9所示。

由图9可知,对于各层层高,第1~2层层高的变化最为明显;随着增材过程的进行,热输入与热散失逐渐达到平衡,从第3层开始层高趋于稳定。同理,从第3层开始,层宽逐渐达到稳定。为避免撞枪,需预留一定高度,以解决突发的焊接过程不稳定情况,此处的抬枪高度宜设定为1.65 mm。

图9 CMT模式下10层层高变化趋势Figure 9. Trend of average weld bead height for 10 layers with CMT

综上所述,在相同的线能量密度下,CMT模式相较于CMT+Pulse模式率先达到散热稳定,抬枪高度分别设为1.65 mm和1.0 mm,为后续增材奠定了基础。

2.2 扫描策略对顶层焊道成形的影响与选择

虽然电弧增材不同模式对应的电源参数各不相同,但基于同一焊接模式来研究不同扫描策略对焊道成形的影响,对不同焊接模式而言,具有代表性和普遍性。本文以CMT模式下的工艺参数为基础,分别研究不同扫描策略对数值仿真结果与顶层焊道成形的影响。

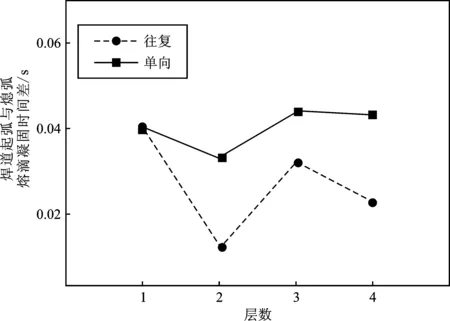

2.2.1 数值仿真结果分析

各层起弧、熄弧熔滴冷却时间差所对应的扫描策略如图10所示。增材层的第1层为预热层,不同策略的第1层焊接路径相同,该层起弧、熄弧熔滴冷却时间差相同。从增材层第2层开始,往复路径下起弧、熄弧熔滴冷却时间差均小于单向路径起弧、熄弧熔滴冷却时间差。由此可判断,在往复路径下,焊道温度场分布趋于一致性较好并保证焊道凝固更稳定。

图10 各层熔滴冷却时间差Figure 10. Difference between solidification time of molten droplet on each layer

2.2.2 不同扫描策略下顶层焊道表面成形分析

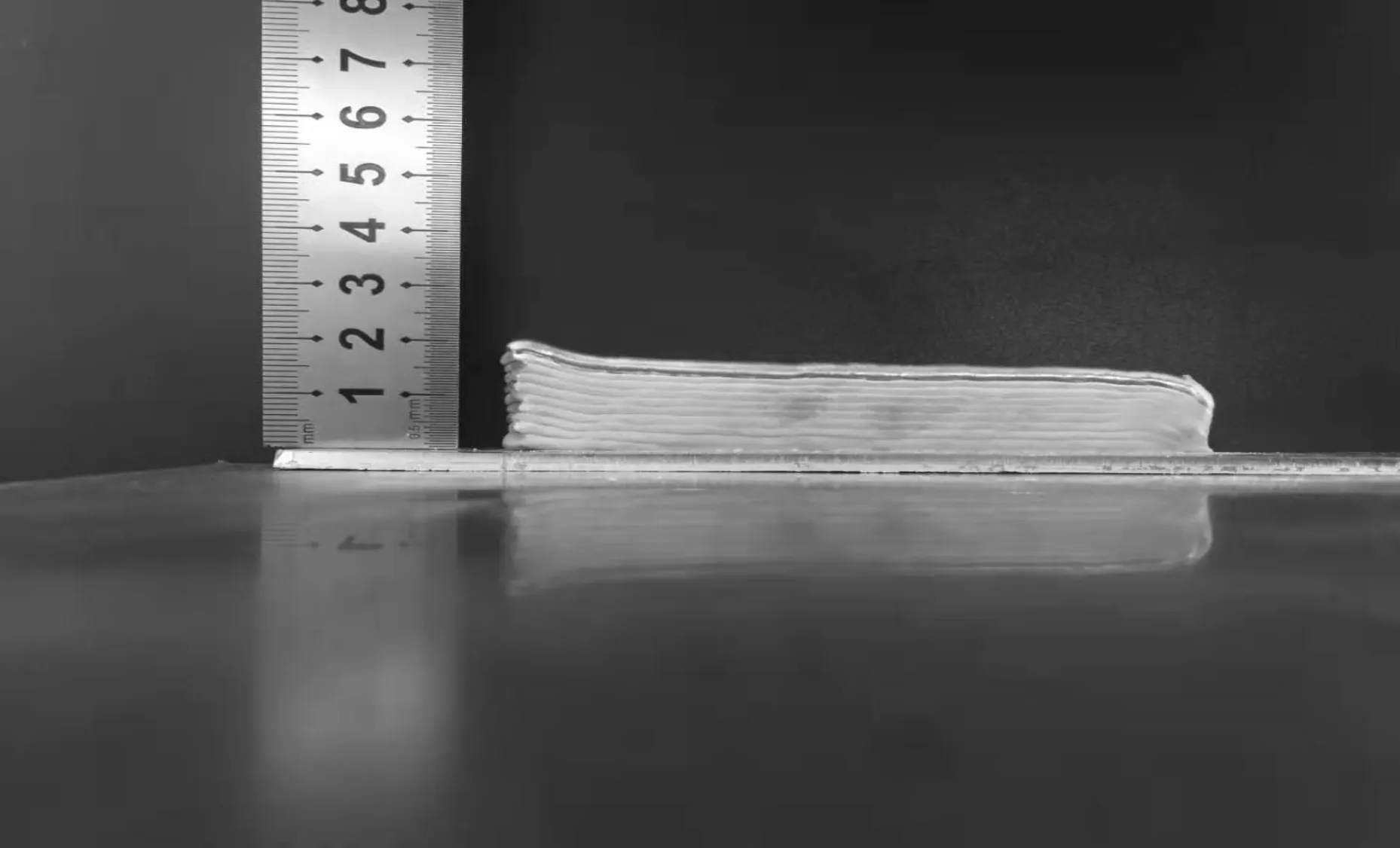

基于CMT模式的电弧增材,从第3层开始达到散热稳定状态,因此在不同扫描策略下进行10层增材的焊道成形足以体现成形趋势。不同扫描策略下焊道成形如图11所示。图11中,单向扫描策略的成形符合单道单层焊道成形特点,单道单层由于熔滴搭接致使焊道温度不断升高,导致起弧处温度较于熄弧处温度低,熔池在熄弧处流动性增强,从而造成焊道起弧层高较高,熄弧处发生下塌的现象。在增材过程中,由于这一现象带来的偏差逐层叠加,10层焊道宏观成形出现起弧处焊道过高且熄弧处焊道过低的特征。

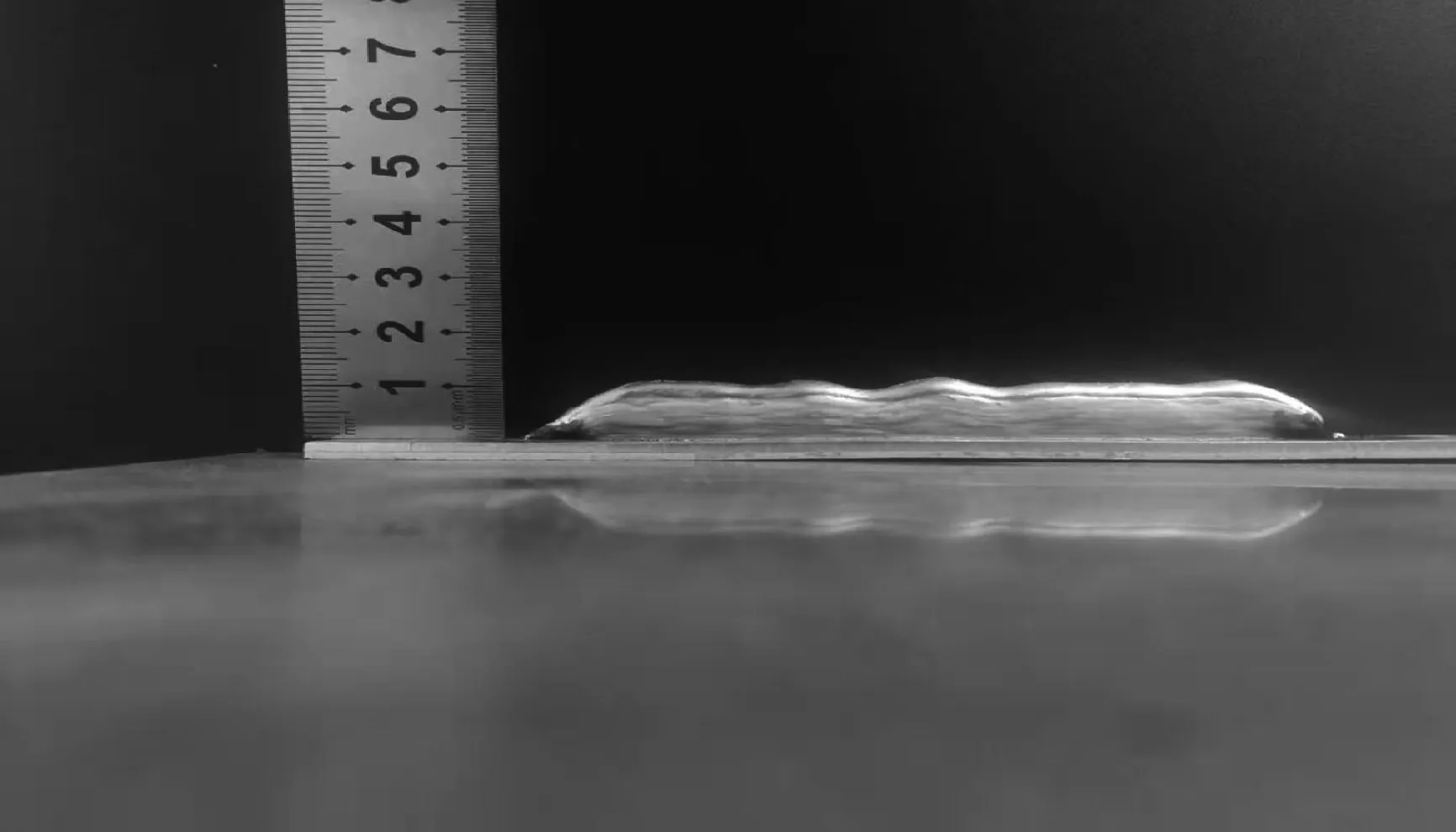

(a)

(b)图11 不同扫描策略下的焊道成形 (a)单向扫描策略 (b)往复扫描策略Figure 11. Bead forming under the different path scanning strategies(a)Unidirection (b)Reciprocating direction

往复扫描策略通过当前层熄弧位置为后1层起弧位置的路径规划手段,针对单道单层焊道成形特点,利用层高互补,弥补了单向扫描策略的不足。

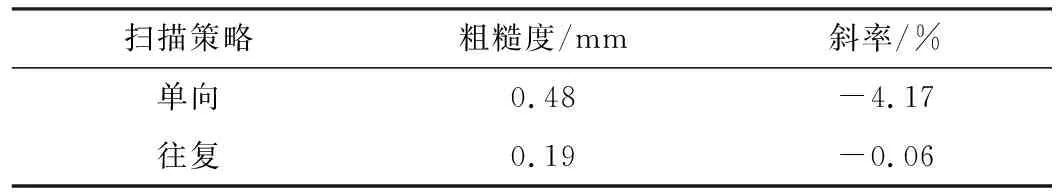

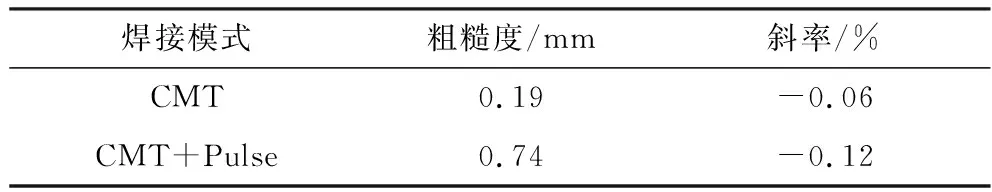

综上,不同扫描策略下顶层焊道表面粗糙度与斜度的判断数据如表3所示。由表3可知,单向扫描策略顶层焊道成形粗糙度是往复策略的2.5倍;两种策略下斜率均为负值,且单向扫描策略下斜率数值是往复斜率的69.5倍。从表中数据可发现,相对于单向扫描策略,往复扫描策略对焊道上表面斜率的提升最为明显,其次是粗糙度。此外,两种策略下的斜率均为负值,说明不同扫描策略下第10层表面均向第1层焊道的熄弧位置倾斜,但往复路径减缓了倾斜程度。从数值仿真与焊道成形两个角度考察,在稳定增材阶段,往复路径的焊道凝固稳定性和顶层焊道表面成形质量较好。综上所述,优选扫描策略为往复路径。

表3 不同扫描策略下顶层焊道表面粗糙度与斜率Table 3. Surface roughness and slope of bead forming under different scanning strategies

2.3 不同模式对顶层焊道成形影响与选择

基于优选往复扫描策略,采用同一线能量密度,研究在不同焊接模式下增材10层的顶层焊道成形,焊道成形如图12所示。

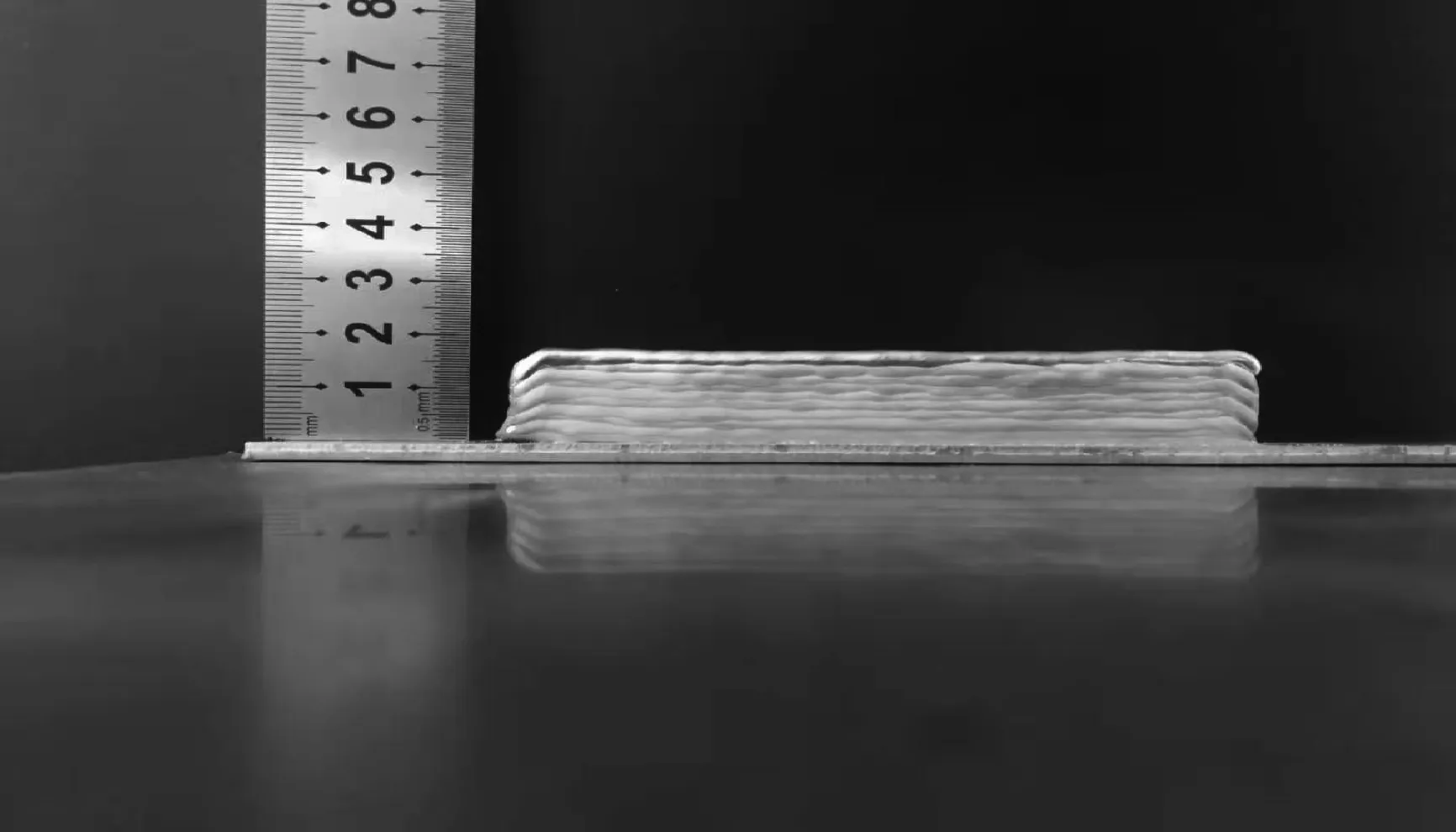

(a)

(b)图12 往复扫描路径下,不同焊接模式10层增材焊道成形(a)CMT+Pulse模式 (b)CMT模式Figure 12. Bead forming of 10 layers in reciprocating direction with CMT+Pulse/CMT mode(a)CMT+Pulse mode (b)CMT mode

由图12可知,CMT+Pulse模式下的顶层出现驼峰焊道,即顶层焊道上表面高低起伏,且CMT+Pulse焊道两端塌陷相对严重,CMT模式直观成形较好。基于顶层焊道上表面粗糙度与斜率进行比较,结果如表4所示。CMT+Pulse模式的顶层焊道表面粗糙度和斜率相较于CMT模式分别增大3.9倍和2倍,说明针对同一线能量密度,CMT模式增材成形质量明显优于CMT+Pulse模式,其中CMT+Pulse模式对粗糙度的影响最大。针对单道多层直壁制备,为获得较好的顶层焊道成形,优选CMT模式。

表4 不同模式下顶层焊道表面粗糙度与斜率Table 4. Surface roughness and slope of bead forming under CMT+Pulse/CMT

3 结束语

在同一线能量密度的单道单层优质成形前提下,针对不同模式进行单道多层增材,基于各层焊道层高、层宽的变化情况,分析得出CMT+Pulse模式与CMT模式分别从第4层和第3层开始焊道成形趋于稳定,CMT模式率先达到散热稳定条件。

基于不同扫描策略,比较10层增材制件的数值仿真计算结果与顶层焊道成形。结果表明,相较于单向路径,往复路径在焊道凝固稳定性和顶层焊道成形方面均具有优势,因此优选往复路径。

针对不同模式进行往复路径的10层增材的研究表明, 在CMT+Pulse模式下,焊道顶层表面呈现驼峰焊道并且粗糙度、倾斜度均大于CMT模式下优选参数的增材成形数值,因此应优选CMT模式。