高炉炼铁工艺无组织排放粉尘控制进展

2023-01-03朱恒希

李 彬,杨 迪,朱恒希,董 鹏

(1.昆明理工大学 环境科学与工程学院,云南 昆明 650500;2.昆明理工大学 冶金与能源学院,云南 昆明 650093)

0 前 言

我国是钢铁生产大国,2021年全国粗钢产量达到 10.35亿t, 占世界粗钢产量的53.1%,居世界第一位[1].钢铁生产分为长流程和短流程两种工艺.虽然短流程工艺更加清洁,但是由于中国废钢产量不足,工艺不支持短流程炼钢等原因,未来很长一段时间,我国仍然以长流程炼钢为主[2].经烧结球团、焦化、高炉炼铁、转炉炼钢、轧钢等工序的长流程炼铁工艺,属于资源和能源密集型且产能较低的产业,不仅会消耗大量的资源,也产生了严重的环境问题[3].其中,原料堆场、焦化、烧结、炼铁炼钢及轧钢工序是重点排污环节.2019年生态环境部印发的《关于推进实施钢铁行业超低排放的意见》,“十四五”进一步提出了“减污降碳协同增效”,目前钢铁行业全面超低排放改造取得一定成效.尽管原料堆场、焦化、烧结等工序粉尘无组织排放均设置了相应的环保措施,但是高炉工序粉尘无组织排放控制还未受到足够重视,导致其整个工艺超低排放的压力仍在增大[4-5].

高炉炼铁是钢铁制造过程的前端工序之一,是目前主流的炼铁工艺,高炉平稳运行是钢铁企业可持续发展的必要前提[6].虽然高炉炼铁具有工艺简单、产量大等优点,但也是高污染工序之一[7-8].据统计,高炉炼铁工艺颗粒物产生量约占整个钢铁流程的20%~30%,具有很大的减排潜力.炼铁工艺中颗粒物无组织排放主要集中在出铁场系统、上料系统、喷吹系统等,无组织排放严重影响周边大气中悬浮颗粒物的含量,引发呼吸系统疾病,对人体造成危害[9-10].

本文重点调研了国内高炉炼铁工艺粉尘的排放特性,阐明了现有粉尘脱除技术的优缺点,提出了可实现超低排放的技术路线.

1 高炉粉尘排放特性

钢铁企业之间原材料差异较大,其生产规模和工艺控制水平各异,导致炼铁工艺产生粉尘的粒径分布、元素组成亦不同,但普遍含有元素Fe[11].高炉工艺粉尘排放源包括矿槽、煤粉制备、高炉出铁场和热风炉排烟等[12].其中,高炉出铁场排放粉尘量占整个高炉工艺50%以上[13].国内钢铁企业高炉出铁场粉尘排放的特征见图1[14-16].

从图1(a)中可以看出,总悬浮颗粒物中PM2.5占比超过40%,PM2.5/PM10都在60%以上,表明高炉工艺粉尘以细颗粒物为主.从图1(b)中可以看出高炉工艺排放颗粒物粒径主要在 3 μm 以下,甚至达到0.05~0.1 μm,这些属于可入肺颗粒物,可能引起工人的肺部疾病,因此仍需进一步解决细颗粒物排放问题[17].

表1[15,17-18]列出了高炉工序排放颗粒物的主要元素的质量分数,从表中可知颗粒中含有元素最高的是Fe,其次是有机碳,主要的原因是铁和碳是炼铁的主要原料.其它元素有Si、Ca和Pb等,它们的产生主要和矿石来源及矿石品位有关.

因此,解决高炉工序的颗粒物问题,首要工作就是控制细颗粒物的排放.从物相组成来看,收集的细颗粒物粉尘完全可以返回钢铁生产过程,提高企业清洁生产水平.

2 扬尘无组织排放抑制技术

2.1 防风抑尘网

防风抑尘网是避免扬尘产生的有效手段.在包括钢铁行业在内的原料堆存场所等得到了广泛应用[19].在炼铁工序中主要应用于原材料大量露天堆积的场所.防风抑尘网的抑尘原理是通过材料的网状结构改变其表面风速和湍流强度,从而达到抑尘目的[20].

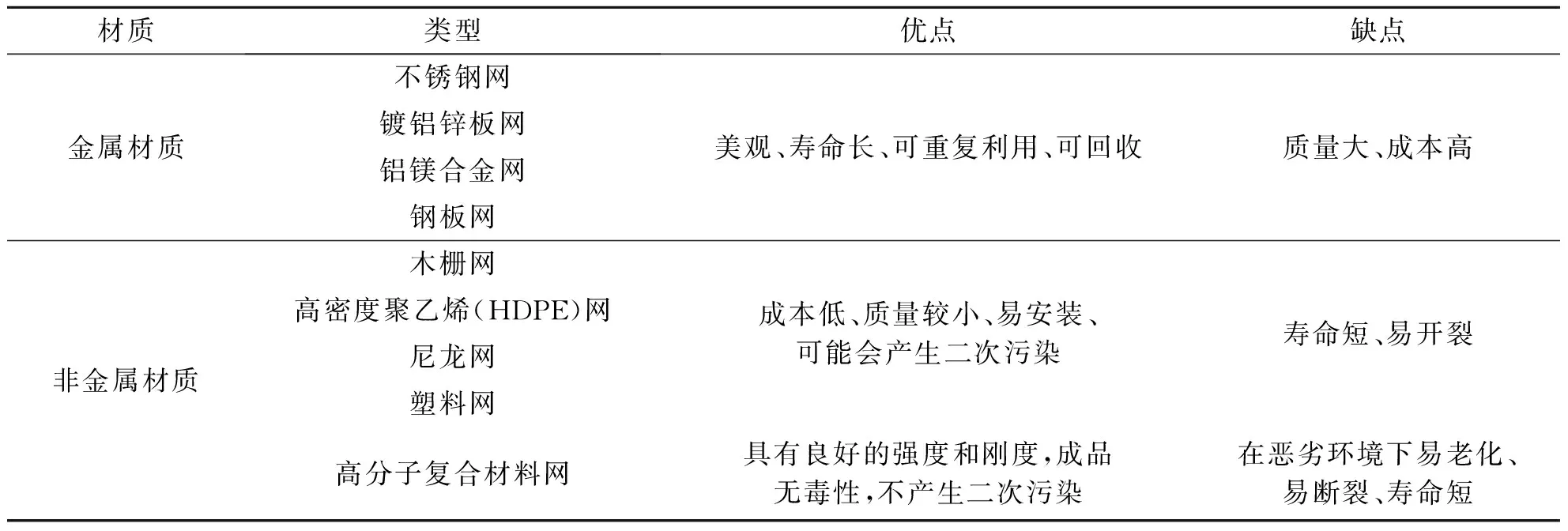

防风抑尘网的抑尘效果不仅与风速有关,也与抑尘网的材质、开孔率、网高等有关[21].表2列出了不同材质防风抑尘网的特征.

表2 不同材质防风抑尘网特点Tab.2 Features of different materials of wind and dust suppression nets

由表2可知,防风抑尘网材质可以分为金属材质和非金属材质,各有特点.非金属材质种类较多,其中高分子复合材料网对粉尘吸附效果较好,而其他材质对粉尘吸附性稍差.相较于金属材质,非金属材质防风抑尘网价格较低廉,使用更方便,应用较广,其中高分子复合材料网使用率达到80%.

开孔率是防风抑尘网的抑尘指标之一,是最重要的抑尘因素[22].开孔率主要会影响网后平均风速和湍流、网后回流区及防风抑尘网对料堆的庇护效应[23-24].开孔率为0时,会增加防风抑尘网的重量,增大建设成本,存在安全隐患.开孔率过高,会减少料堆区域绕流风,增大渗透风,降低抑尘能力[25].综合考虑各影响因素,一般认为最佳开孔率在20%~50%[26].

防风抑尘网的安装高度对料堆起尘量也存在影响.随着网高增加,在一定范围内可以增加防风抑尘网对料堆的庇护范围,减少起尘量.据研究表明,网高为料堆高度1.1~1.5倍为最佳高度.除了网高与料堆高度比例之外,网高与料堆大小也会对防尘效率产生影响.因此,防风抑尘网的最佳高度需要综合考虑.

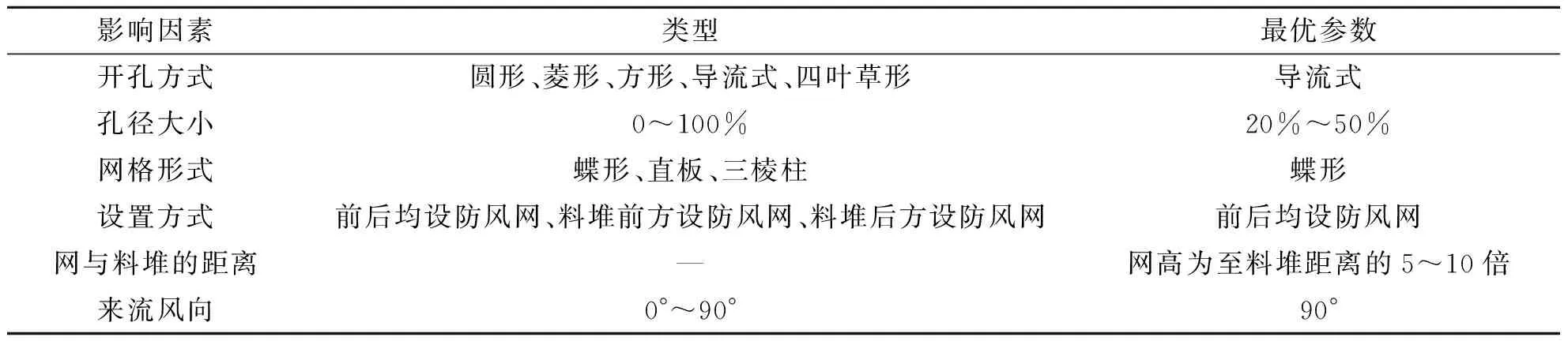

此外,防风抑尘网的开孔方式、孔径大小、网形式、网设置方式、来流风方向都会对抑尘效果产生影响.表3[20,27-29]对防风抑尘网主要影响因素及其应对措施进行了归纳总结,为扬尘控制提供参考依据.实际应用中防风抑尘网的性能受到多种因素影响,应根据具体情况进行数值模拟确定所需的最佳技术参数[30],达到防风抑尘的目的.

表3 防风抑尘网最佳技术参数Tab.3 Optimum technical parameters for windproof and dust suppression net

2.2 喷水/抑尘剂抑尘

与防风抑尘网相比,喷水/抑尘剂可以用于运输过程产生扬尘,而且投资相对更低,操作更简单,应用较广泛[31].喷水抑尘技术机理是使粉尘与水滴接触,使其润湿、凝聚,增大颗粒粒径或密度,实现沉降粉尘和源头抑制的效果[32].喷水抑尘存在浪费水资源、保湿时间短、洒水不均匀等问题,在实际应用中还需要进一步研究优化方案.

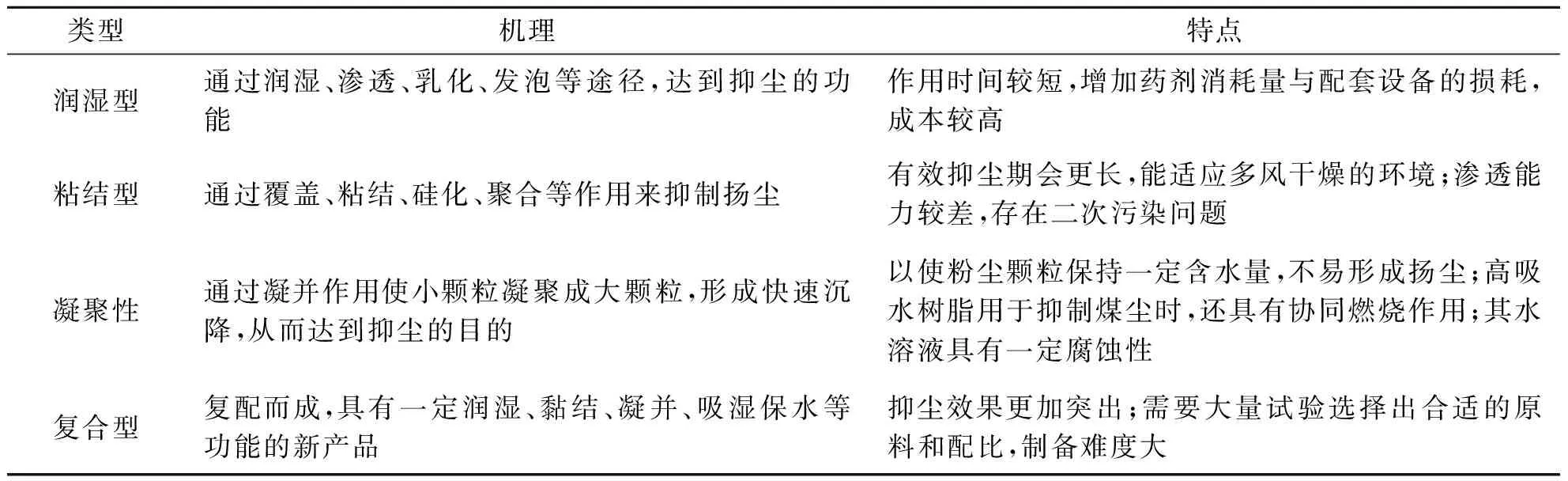

抑尘剂是治理扬尘的重要手段,其主要机理是与喷水抑尘机理相似:通过润湿、凝聚和覆盖作用,加强颗粒与颗粒之间或颗粒与液体之间物理或化学反应,增大颗粒粒径或密度,实现扬尘颗粒快速沉降,防止颗粒物扩散到空气中[33].抑尘剂主要的机理及特点如表4所示[34-35],根据抑尘机理不同,可将抑尘剂分为:润湿型、粘结型、凝聚型和复合型四类.与喷水抑尘效果不同的是,抑尘剂保湿性较好,抑尘效率要高出25%~45%,且有效期较长.但抑尘剂存在成本较高,可能会产生二次污染等问题[33].

表4 不同类型抑尘剂的机理和特点Tab.4 Mechanism and characteristics of different types of dust suppressants

3 密封技术

密封技术是将主要产尘点进行密封,有效阻止粉尘外泄,减少粉尘无组织排放.密封技术主要在原料堆场、出铁场的点面源排放、材料输送中的粉尘外逸控制中应用.

原料堆场主要是采用密封料场结构,阻止粉尘与风的接触,减少扬尘产生,同时也切断扬尘向外传播途径,减少粉尘无组织排放[36].密封结构一般采用钢架结构或者膜结构.与钢结构相比,膜结构具有造价低、建造周期短、能耗小等优势,目前应用较广泛,但缺点也比较明显,夏天内部温度很高,需要考虑通风问题[37].

为了避免原料输送过程中产生的扬尘,一般采用密封装置进行运输,比如运输车加盖帐篷、密封皮带运输等.密封技术可以有效避免扬尘产生,是实现超低排放的措施之一.张峰等[38]采用双层密封抑尘技术,可以对单层密封内未捕集的粉尘进行二次阻扰、自沉降和捕集,提高除尘设施效率.

在出铁场区域会有部分烟气外逸现象,采用密封装置可以有效减少烟尘无组织排放[39].密封装置可以分为全封闭结构和半封闭结构两种方案.全封闭结构可以彻底控制颗粒物排放,达到超低排放,但是不利于出铁场通风,而且占用大量土地,使用企业较少.半封闭结构可以控制无组织排放的大部分颗粒物,而且占地面积小,投资较少,适用于现有出铁场改造工程.

4 烟尘捕集装置

烟尘捕集装置一般是吸尘罩、风机和除尘器的组合,对无组织排放烟尘进行环境集烟,是控制无组织排放粉尘、烟尘的有效途径.

4.1 烟尘捕集装置的类型

烟尘捕集装置按吸尘罩是否可以移动可分为固定式和移动式.固定式烟尘捕集装置主要是针对烟尘排放连续性强、烟尘量大的排放节点.但是,固定式装置对烟尘不规律排放捕集存在滞后性,不能及时有效去除粉尘,导致粉尘外逸车间,影响工人身体健康[12].为了解决这一问题,采用移动式烟尘捕集装置和密封罩,可以减少粉尘外逸,避免扬尘产生[40].

4.2 除尘器的类型

除尘器作为一种从烟气中分离粉尘的装置,可以有效降低工业烟气中颗粒物浓度,减少环境危害.根据我国颗粒物超低排放需求,除尘设备的研究和应用得到了快速发展,如静电除尘器,滤筒除尘器、袋式除尘器、旋风除尘器、重力除尘器等等[41-42].目前在钢铁行业中应用较多的为静电除尘器和袋式除尘器.

4.2.1 袋式除尘器

袋式除尘器是工业除尘最广泛的手段之一[43],其主要优点为除尘效率高、适应性广、设备运行较为稳定.袋式除尘器的除尘效率和使用寿命主要由气布比、滤料种类、清灰方式的选择等多种因素共同决定的[42,44].针对不同除尘环境,选择不同滤料,从而达到超低排放要求.在钢铁行业中常用的滤料有中低温涤纶聚酯,中高温 PPS(聚苯硫醚)、芳纶、 PI(聚酰亚胺)、PTFE(聚四氟乙烯)、玻璃纤维等[42].钢铁企业可根据不同工序含尘废气温度、粒径分布选取符合工况的孔径滤膜.

4.2.2 静电除尘器

静电除尘器因其良好的除尘性能在火电、有色行业等工况较为复杂的烟尘系统中得到了广泛应用.静电除尘器的除尘效果会受到多种因素的影响,除了烟尘自身对除尘效果的影响外,也会受到放电极形式和材质、电压、温度、集尘板材质等因素影响.XU等[45]研究结果表明在 300 K 下使用电锯电极提高了除尘效率,尤其是直径小于 0.1 μm 细颗粒物.YUAN等[46]研究显示温度对静电除尘效果影响较大,归因于温度增高导致了电压下降.LI等[41]研究揭示了电晕放电引导旋涡可以提高细颗粒物捕集效率,电压过高导致不稳定的湍流或旋涡从而降低细颗粒物聚集效果.

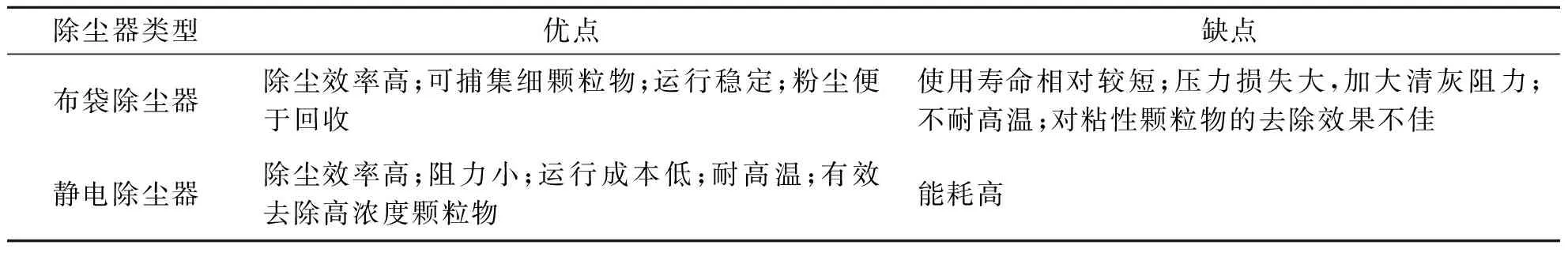

表5列出了袋式除尘器和静电除尘器的主要优缺点[46-47],生产实践中可依据烟尘特点选择合适的除尘器类型.

表5 两种除尘器的技术对比Tab.5 Technical comparison of two types of dust collectors

除了上述两种比较常见的除尘器类型外,还有多种技术组合而成的复合除尘器,比如电袋复合除尘、旋风滤筒除尘、静电旋风除尘等.复合除尘技术可以提高除尘效率,但是结构较复杂,能耗较高.在钢铁行业中,为了去除不同工序烟气中颗粒物,常常使用静电除尘和袋式除尘相结合的方式以提高捕集颗粒物的效果.电袋复合除尘器既弥补了静电除尘器对细颗粒物捕集效率低的问题,也减少了袋式除尘器滤芯更换频率,是一种可行、高效、前途广阔的烟尘捕集方式[48].

5 高炉全流程无组织排放粉尘治理工艺推荐

高炉炼铁工艺流程主要包括上料系统、煤粉制备系统、热风炉系统和出铁场系统等,不同工序、环境条件和无组织排放粉尘特点各异,只有充分考虑工艺特点,才能设计出符合工艺要求的除尘系统,以实现最大程度地减少无组织排放粉尘量.例如,出铁场作为高炉炼铁工艺中无组织排放粉尘占比最高,其主要特点为烟气温度高、挥发性大,因此适宜的移动除尘装置,对易产尘点使用密封罩等密封结构,可以大大降低无组织排放量.

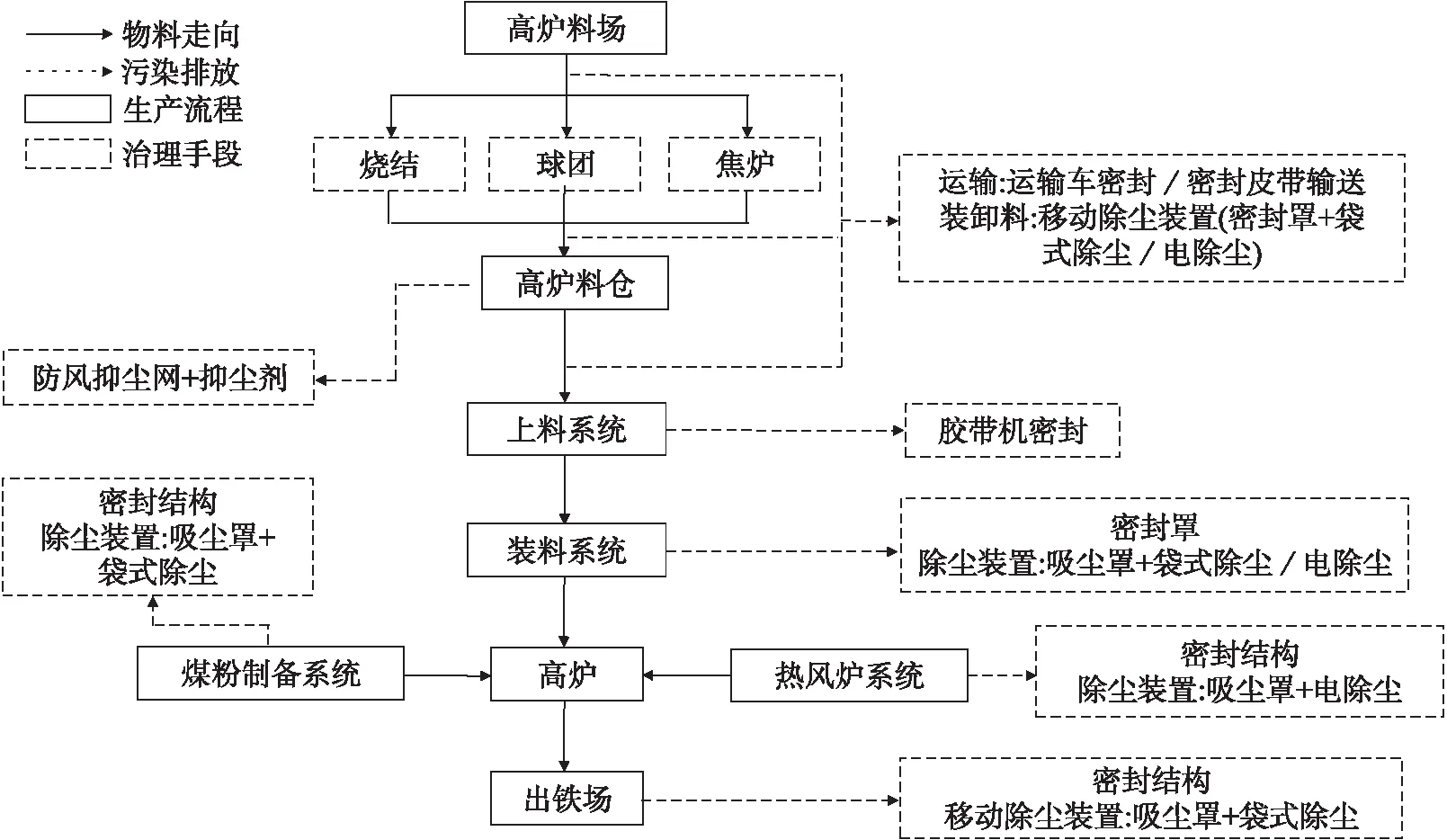

因此,在充分考虑高炉工序的原料堆存、输送以及烟气成分、无组织排放特征和操作工况的前提下,推荐高炉工序全流程无组织排放粉尘治理工艺如图2所示.可以看出以全生命周期的视角,最大限度地降低颗粒物的无组织排放量,或将无组织排放转变为有组织排放,再从有组织排放的角度设计烟尘收集系统,可以大大提高高炉炼铁工艺的清洁生产水平.

图2 高炉全流程无组织排放粉尘治理工艺流程图Fig.2 Process flow diagram for the treatment of unorganised dust emissions from the whole blast furnace process

6 结语与展望

目前,钢铁行业高炉工艺有组织排放源得到了有效控制,为实现钢铁行业的超低排放目标,就必须高度重视高炉粉尘无组织排放的控制问题,而高效抑尘技术是实现粉尘超低排放的一种有效手段.通过抑尘技术和密封除尘技术有效解决原料堆存和运输过程的扬尘污染问题,通过不同类型除尘装置联用降低高炉生产过程中的粉尘排放问题.本文总结了常见的无组织粉尘控制技术,从技术原理和实践参数的角度对现有技术的优缺点进行了剖析,发现单一的抑尘技术普遍存在局限性,难以彻底解决高炉工艺粉尘无组织排放问题,建议未来研究关注以下方向:

1) 针对高炉工艺中主要产尘点开发新型粉尘抑制及净化技术,减少无组织粉尘排放量;

2) 针对各企业高炉操作工况差异大开发与高炉设计相匹配的固定与移动结合的除尘器;

3) 针对传统单一的除尘设计难以高效去除细颗粒物的问题,建议从源头抑制-过程控制-末端治理全生命周期的角度,实现有组织和无组织粉尘的同步治理,最大限度减少颗粒物排放.