耐磨性透明有机硅涂层的制备及其在玻璃表面上的应用

2023-01-03陈玲刘文川

陈玲,刘文川

(1.福州市建筑科学研究院有限公司,福建 福州 350003;2.华侨大学 材料科学与工程学院,福建 厦门 361021)

0 前言

玻璃作为常用的透光材料,在建筑中大量应用,但玻璃长期暴露在空气中,表面易被空气中的粉尘颗粒所污染,导致其透明度降低。对玻璃幕墙进行清洁,不仅工艺过程繁琐,而且属于高空作业,操作成本较高。因此,对玻璃表面进行功能化涂层改性,在不影响其透光率的前提条件下,有效提高其自清洁能力,成为玻璃表面功能化改性的重要方向[1-4]。由于高大建筑物表面的玻璃幕墙往往承受较高的风速,因此在进行玻璃表面改性时,必须在保证涂层透明性的基础上提高涂层的耐磨性,否则涂层容易脱落、剥离、损伤,反而增加了清洁的难度。有机硅涂层是以有机硅聚合物为主要成膜物质,可涂覆于有机材料、织物、玻璃和金属等材料表面[5-12]。但有机硅涂层的成膜性和表面硬度往往相矛盾,本研究通过主侧链同步交联技术,灵活调控有机硅涂层的硬度和耐磨性,开发一种制备具有高耐磨性有机硅涂层的新方法。

1 实验

1.1 主要原材料和仪器设备

正硅酸乙酯、甲基三乙氧基硅烷、二甲基二乙氧基硅烷、3-缩水甘油醚氧基丙基三甲氧基硅烷(KH-560)、γ-氨基丙基三乙氧基硅烷(KH-550)、乙酸、氢氧化钠、乙醇:均购自阿拉丁试剂(上海)有限公司;去离子水:自制。

集热式恒温加热磁力搅拌器:DF-101S,巩义市予华仪器有限责任公司;电子分析天平:PL203,梅特勒-托利多仪器有限公司;真空干燥箱:北京科伟永兴仪器有限公司;接触角测量仪:JC2000C1,上海中晨数字技术有限公司;电热式恒温鼓风干燥箱:DGG-9240B,上海森信实验仪器有限公司;铅笔硬度测试仪:TM2101-T5,广东艾斯瑞仪器科技有限公司;透光率/雾度检测仪:WGT-S,上海精密科学仪器有限公司;差热热重同步分析仪:DTG-60H,日本岛津有限公司;材料耐摩擦性测试仪:Model339,广东艾斯瑞仪器科技有限公司。

1.2 主链交联有机硅涂层的制备

1.2.1 制备方法

采用正硅酸乙酯、甲基三乙氧基硅烷、二甲基二乙氧基硅烷通过溶胶-凝胶法制备[13-15]。具体步骤如下:

(1)主链交联有机硅涂层溶胶的制备:首先在烧杯中配制正硅酸四乙酯、甲基三乙氧基硅烷和二甲基二乙氧基硅烷混合液,并加入40 mL乙醇,室温下通过磁力搅拌,将物料混合均匀;然后,将混合物加入三口烧瓶中,在搅拌条件下,通过滴加的方式加入适量的去离子水和乙酸,于70℃,在搅拌条件下反应2 h,静置后即可制得主链交联有机硅溶胶凝胶。

(2)玻璃基底的清洗:将玻璃片放入0.5%氢氧化钠溶液中超声10 min,然后用乙醇冲洗,最后用去离子水冲洗干净,放入100℃烘箱烘干备用。

(3)涂层涂覆与固化:将有机硅溶胶凝胶装入带有支架的容器中,然后将玻璃片浸没于容器中浸泡2 min,再用镊子匀速提起玻璃片,放入80℃的烘箱中固化2 h。

1.2.2 正交试验设计

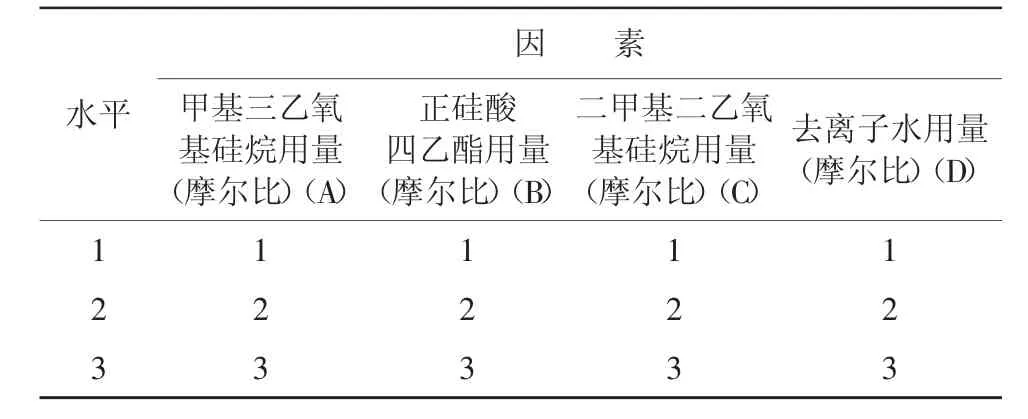

采用正交试验对主链交联有机硅涂层的配方进行优化,正交试验设计如表1所示。

表1 L9(34)正交试验因素水平

1.3 主链侧链多重交联有机硅涂层的制备

采用KH560和KH550通过溶胶-凝胶法制备主链交联的有机硅涂层,具体步骤如下:

(1)主链侧链多重交联有机硅溶胶凝胶的制备:首先在烧杯中配置KH-560和KH-550混合液,再加入40 mL乙醇的混合溶液,室温下通过磁力搅拌,将物料混合均匀;然后,将混合物加入150 mL的三口烧瓶中,在搅拌条件下,通过滴加的方式加入适量的去离子水和适量乙酸,在70℃条件下,在搅拌条件下反应30 min,静置后即可制得主链侧链多重交联有机硅溶胶凝胶。

(2)涂层的制备:将有机硅溶胶凝胶装入特制的容器中,然后将玻璃片浸没于容器中浸泡2 min,再用镊子匀速提起玻璃片,然后放到50℃的烘箱中预热20 min,之后放入100℃烘箱中固化2 h。

1.4 性能测试与表征

(1)涂层表面硬度测试:根据GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》,采用铅笔硬度法测试涂层硬度。

(2)涂层附着力测试:采用划格法测试涂层附着力,用多刃刀具垂直于表面割透涂层,再以90°垂直切割漆膜,形成井字格。将胶带粘在切割后的涂层表面,撕下胶带,按照ISO 12944-6《色漆和清漆-防护涂料体系对钢结构的防腐蚀保护第6部分:实验室性能测试方法》评价涂层的附着力。

(3)涂层光学性能测试:涂层的透光率和雾度测试采用透光率、雾度测定仪进行测试,每组样品测试5个试样,以5个试样的算术平均值作为测试结果。

(4)涂层耐磨性测试:涂层的耐磨性以涂层经耐磨测试仪测试后涂层的光学性能来表示。将涂层置于耐磨测试仪平台上,使用001#号钢丝绒,施加250 g压力后在涂层表面水平来回摩擦50次,然后测试摩擦磨损后涂层的光学性能。

(5)涂层表面形貌表征:采用扫描电子显微镜分析涂层的表面形貌。

(6)涂层表面润湿性能测试:采用接触角测量仪进行测试,用水作为测试液体,取涂层样品表面5个不同的位置作为测量点,测量水滴在其表面的静态接触角,以5个试样的算术平均值作为测试结果。

(7)热重分析:将涂层样品置于室温下干燥2 d,40℃干燥4 h,氮气气氛,每组测试样品质量为8 mg,升温速率为10℃/min,测试温度范围为40~600℃。

(8)有机硅涂层的防尘性能:将0.01 m2的普通平板玻璃,在2个表面涂覆有机硅涂层后,称量。将一定量的尘土(收集公路旁的尘土,过800目筛后,备用)洒满玻璃板表面后,静止5 min,称量;然后翻转玻璃板,再静止5 min,称量。计算玻璃板翻转前后质量的差值与粉尘的质量百分比即为除尘率。测试过程重复3次,以3个试样的算术平均值作为测试结果。

2 结果与讨论

2.1 主链交联有机硅涂层制备正交试验结果与分析

采用溶胶凝胶法制备有机硅涂层的过程中,常采用多官能团的硅氧烷单体进行混合反应,以提高有机硅涂层的交联度,如图1所示。

图1 主链交联制备有机硅涂层

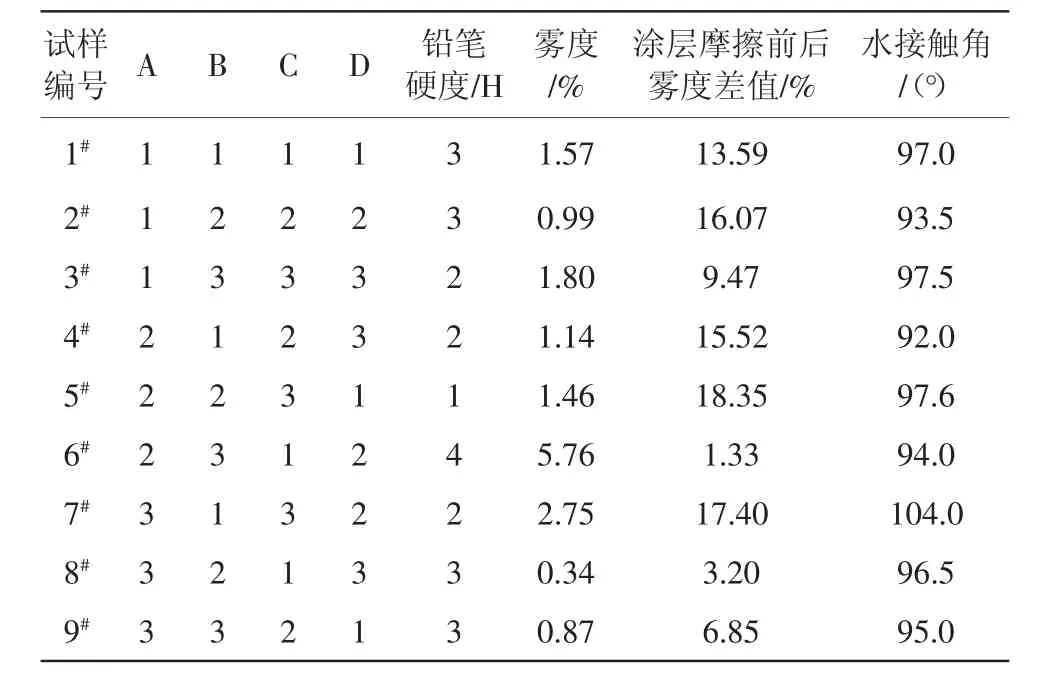

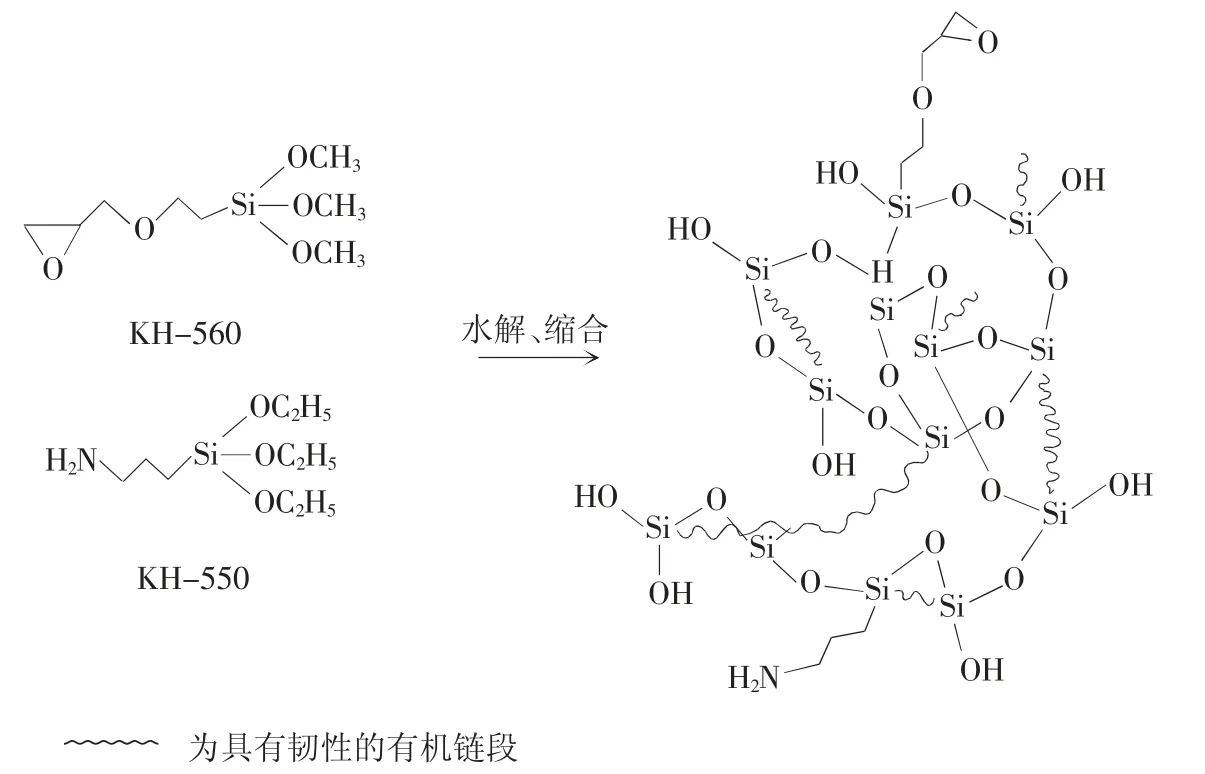

本研究通过正交试验,研究不同官能团有机硅单体组成对有机硅涂层性能的影响,正交试验结果如表2所示,正交试验极差分析如表3所示。

表2 不同组成的有机硅涂层正交试验结果

由表3极差分析可知:

(1)对于涂层的表面硬度,各组分的影响顺序为:二甲基二乙氧基硅烷>正硅酸乙酯=去离子水>甲基三乙氧基硅烷,优选配比为:n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶3∶1∶2;对于涂层的雾度,各组分的影响顺序为:去离子水>正硅酸乙酯>甲基三乙氧基硅烷>二甲氧基二乙基硅烷,优选配比为:n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶2∶2∶3;对于涂层的耐摩性能,各组分的影响顺序为:正硅酸乙酯>甲基三乙氧基硅烷>二甲基二乙氧基硅烷>去离子水,优选配比为:n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶3∶1∶3;对于涂层的疏水性,各组分的影响顺序为:二甲基二乙氧基硅烷>甲基三乙氧基硅烷>正硅酸乙酯>去离子水,优选配比为:n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶1∶3∶2。

表3 正交试验极差分析

(2)当涂层中正硅酸乙酯的比例高时,涂层的硬度和耐磨性较好,但是涂层的韧性不够,涂层表现出局部有细小的裂痕,随着正硅酸乙酯含量的增加,裂纹的数量明显增加,固化过程中容易开裂等现象;当涂层中的二甲基二乙氧基硅烷的比例高时,涂层光滑平整,且涂层的疏水性较好,但涂层的硬度和耐磨性较差。涂层的硬度主要是由涂层的交联度决定的,正硅酸乙酯水解能提供4个硅羟基反应形成交联网络,而二甲基二乙氧基硅烷水解只能提供2个硅羟基。所以,当涂层中正硅酸乙酯的比例增大时,涂层的交联度增大,涂层越致密,则涂层的硬度越高、耐磨性越好。但涂层中需要一定的有机链段以保证涂层有足够的韧性,能够在固化受热时不出现龟裂等现象[16-20]。所以当涂层中的二甲基二乙氧基硅烷比例较高时,涂层光滑平整,固化时不易发生龟裂的现象,但其硬度和耐磨性尚显不足。

2.2 主链侧链多重交联有机硅涂层的性能

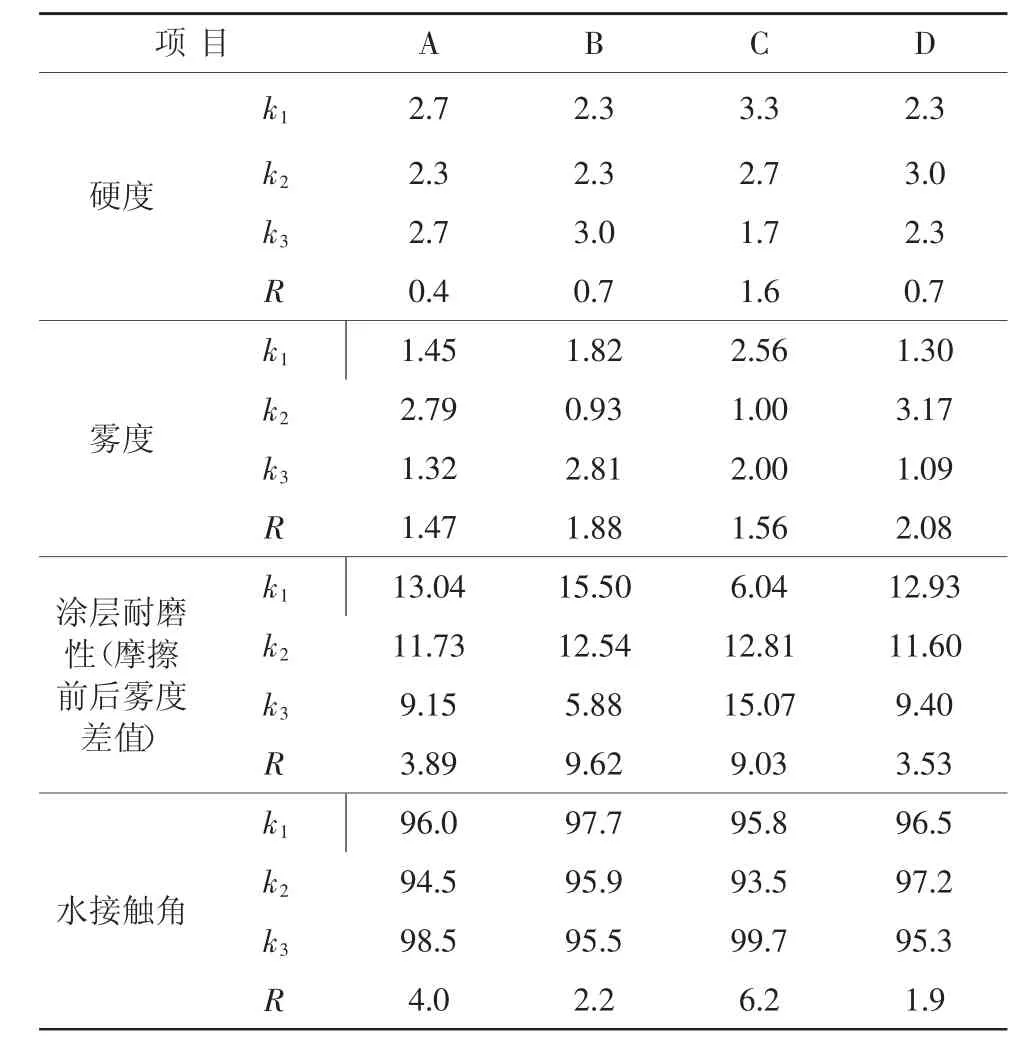

为了有效解决有机硅涂层耐磨性和成膜性之间的矛盾,引入多官能团的有机硅单体,不但能实现硅氧烷的缩合交联,而且通过侧链的交联作用,补偿主链交联度不足的缺点,同时引入柔性有机链段,提高有机硅薄膜的成膜性。其反应机理如图2所示。

图2 主链侧链多重交联有机硅涂层交联过程

从图2可见,KH-560中的环氧基团和KH-550中的氨基基团在酸性条件下会发生反应。这样有机硅涂层的交联网络中有主链交联部分,侧链有机基团部分也参与了交联网络的构筑。从基础主链交联有机硅涂层的性能测试结果可以得出,涂层的机械性能是由涂层的交联度和涂层的致密程度决定的,涂层交联程度越高、越致密,则涂层表现出高硬度和高耐磨性。但涂层中需要一定的有机链段保证涂层有足够的韧性,使其能在固化受热时不出现龟裂等现象。所以仅主链交联的有机硅涂层存在局限性,无法在提高涂层的交联度时保证涂层的韧性。而主链侧链多重交联有机硅涂层的特点是固化形成的涂层时中不仅仅有硅氧烷水解缩聚的参与,硅烷单体上的有机基团部分也会通过反应交联在一起。这样有机硅烷单体中的有机基团不但为涂层提供了韧性,有机基团自身反应交联也使涂层的交联网络更加致密,提高了涂层的致密程度。

2.2.1 主链侧链多重交联有机硅涂层的光学性能

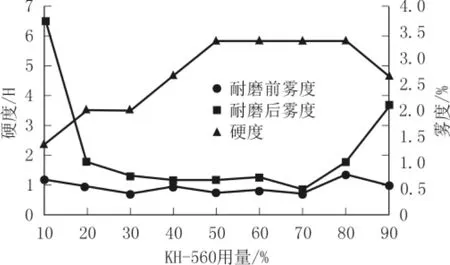

为了避免主链交联结构的脆性,采用KH-550和KH-560作为合成单体,主链通过硅氧烷水解进行增长,侧链通过环氧基团和氨基的进行交联,平衡有机硅薄膜的强度和韧性。图3为KH-560用量(KH-550占单体总物质的量百分比)对主侧链多重交联有机硅涂层光学性能的影响。

图3 KH-560用量对有机硅涂层光学性能的影响

从图3可见,未涂覆涂层时玻璃板的透光率为93%,雾度为1.12%。当玻璃表面涂覆上主链侧链多重交联有机硅涂层时,玻璃的透光率没有明显变化,但是雾度有一定的降低。说明有机硅涂层能够起到一定程度的增透作用,并且涂层对透过率影响较小。原因是玻璃表面涂覆有机硅涂层后,比未涂覆的玻璃表面更加平整,这样减少了入射光的偏折,雾度有一定的降低,并且能减少光反射。不同KH-560用量涂层的透光率整体都在92%以上,可见涂层的透光性良好,KH-560用量的变化不会对涂层的透明性产生影响。

2.2.2 主链侧链多重交联有机硅涂层的硬度和耐磨性

图4为KH-560用量对主链侧链多重交联有机硅涂层硬度和耐磨性的影响。

图4 KH-560用量对有机硅涂层硬度和耐磨性的影响

由图4可见:

(1)涂层的表面硬度随KH-560用量的增加呈先提高后基本平稳再降低。这是因为,当KH-560用量增加到一定值时,体系中的环氧基数量过多,而氨基官能团数量较少,导致一部份的环氧基官能团无法被反应固化,这会导致整个涂层中存在一部分游离未反应的环氧基官能团,导致整个涂层的交联网络密度的下降,最终表现在涂层的表面硬度有一定的降低。采用KH-560和KH-550制备的主链侧链多重交联有机硅涂覆在玻璃表面后,硬度能够达到6 H,相比于仅主链交联的有机硅涂层,不仅有效提高了有机硅涂层的成膜性,而且较大幅度提高了涂层的表面硬度。

(2)较高的表面硬度对涂层的耐磨性也有较大的提升。当KH-560用量为10%时,涂层表面耐摩擦试验前后雾度差值为2.99;当KH-560用量增加到70%时,涂层的耐摩性能达到最高,耐摩擦试验前后雾度差值仅0.07%,涂层表面表现出优良的耐磨性,这与涂层的表面硬度相符。

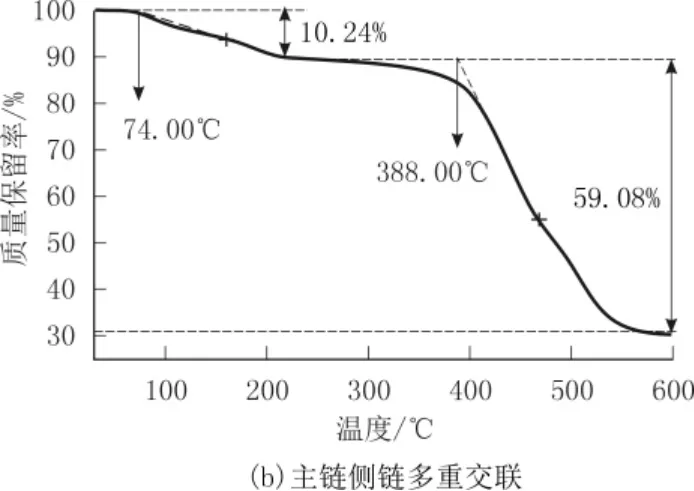

2.2.3 主链侧链多重交联涂层的热重分析

图5为主链交联[n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶1∶3∶2]和主链侧链多重交联[n(KH-550)∶n(KH-560)=5∶5]有机硅涂层的热重曲线。

从图5可见,主链侧链多重交联有机硅涂层的热重曲线与主链交联有机硅涂层相似。主链侧链多重交联有机硅涂层在230℃之前的热失重,主要是由于涂层样品中的残留的乙醇和吸附水脱除和涂层中未反应的Si—OH之间的交联脱水导致的;在388℃时表现快速失重的状态,这个阶段的失重主要是涂层交联网络中有机链段的分解引起的;在550℃以后失重缓慢,是由于涂层中残余C—H的进一步分解;涂层在600℃之后不再失重,是由于涂层中的Si—O—Si键起到热稳定保护作用。从涂层的热失重曲线可以得知,涂层在高温环境下涂层中的Si—O能够为基底提供一定的保护作用。由于主侧链交联的有机硅涂层中,含有较多的碳链,因此相对于主链交联的有机硅涂层,表现出较多的热失重。

图5 主链交联和主侧链多重交联有机硅涂层的TG曲线

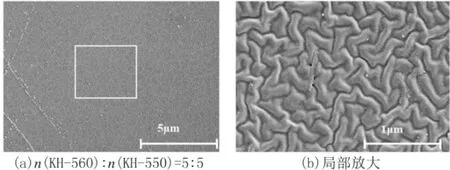

2.2.4 主链侧链多重交联涂层的SEM分析

为了进一步研究主链侧链多重交联有机硅涂层的表面状态,对主链侧链多重交联[n(KH-550)∶n(KH-560)=5∶5]有机硅涂层进行SEM分析,结果如图6所示。

图6 主链侧链多重交联有机硅涂层的SEM照片

从图6可以观察到,涂层形成了无规则、致密的表面。说明了涂层中的有机基团与无机基团之间结合紧密,无明显的相界面。并且涂层没有产生任何裂纹,涂层表面呈现较为均一的外观。从硅烷单体制备的涂层的结构分析,主链侧链多重交联有机硅涂层其主链为O—Si—O之间能产生交联,侧链之间也能发生交联形成有机链段,不仅能提高涂层的交联密度,也为涂层提供了良好的韧性,使其在固化过程中不会产生裂痕,并且涂层能够保持致密光洁。

2.3 主链交联涂层与主链侧链多重交联涂层性能对比分析

将制备的主链交联有机硅涂层中性能最佳的涂层样品[n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶1∶2∶2]与主链侧链多重交联[n(KH-550)∶n(KH-560)=3∶7]有机硅涂层进行对比,性能测试结果如表4所示。

表4 主链交联与主链侧链多重交联有机硅涂层的性能对比

从表4可见,主链侧链多重交联有机硅涂层的性能优于仅主链交联的有机硅涂层。在硬度方面,主链侧链多重交联有机硅涂层的表面硬度达到了6 H,而主链交联的有机硅涂层只有2 H;在耐磨性方面,主链侧链多重交联有机硅涂层在耐磨试验后样品的雾度变化仅0.07%,而主链交联有机硅涂层的耐磨试验后的雾度变化达17.40%。说明有机硅涂层的侧链交联使涂层的整个交联网络更加紧密,从而使涂层的表面硬度和耐磨性都有大幅度提高。2种涂层的表面都平整光滑,且光学性能都良好,透光率都在90%以上,说明涂层的韧性良好,侧链的有机链段在反应交联后也能为涂层提供韧性,使涂层在固化和使用时表面不发生龟裂、发白等现象。从2种涂层的SEM照片中也可以看到,主链侧链多重交联有机硅涂层微观表面比主链交联有机硅涂层更加的致密无裂痕。综上,将硅烷单体上的有机基团通过反应交联的方法来提高涂层的表面硬度和耐磨性是可行的,且能大幅度提高有机硅涂层的耐磨性能。

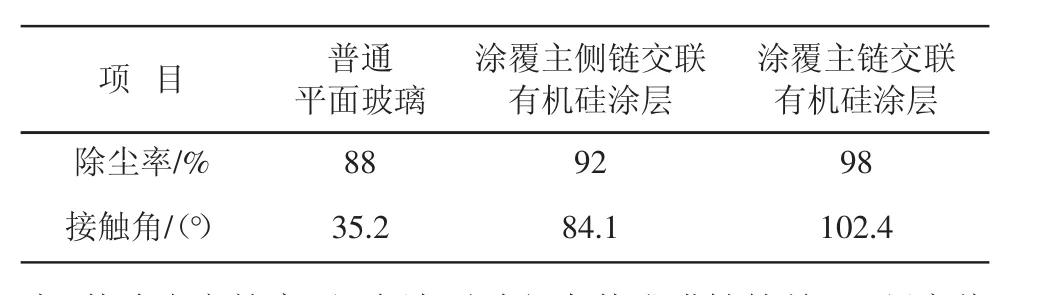

2.4 有机硅涂层的防尘效果

对主链交联有机硅涂层[n(甲基三乙氧基硅烷)∶n(正硅酸乙酯)∶n(二甲基二乙氧基硅烷)∶n(去离子水)=3∶1∶2∶2]和主链侧链多重交联[n(KH-550)∶n(KH-560)=3∶7]有机硅涂层涂覆在玻璃表面,对涂层表面的除尘率和接触角进行测试,结果见表5。

由表5可见:(1)玻璃表面经过有机硅涂覆处理后,其表面接触角显著增大,有机硅涂层和的粉尘粘附性减小,除尘率大幅度提高。(2)完全主链交联的有机硅涂层,表面接触角更大,其除尘率较高,但在涂覆过程中其成膜性较差,且硬度偏低,耐磨性不足;而主侧链交联的有机硅涂层,尽管其表面接触角相对较小,除尘率低于主链交联的有机硅涂层,但其表面硬度较高,耐磨性很好,同时涂层的成膜性较好,制备效率较好。相比于普通的玻璃基片,其除尘率已经提高了4个百分点,达到92%。

表5 主链交联和主链侧链多重交联有机硅涂层的表面接触角

3 结语

(1)通过溶胶-凝胶法,采用KH-560和KH-560制备了主链侧链多重交联有机硅涂层。该涂层具有高透明性,硬度达到6 H,且涂层具有高耐磨性,耐摩擦试验前后样品的雾度差值仅0.07%。

(2)通过在玻璃表面涂覆有机硅涂层,有效提高了其表面疏水性,进而提高其除尘率,改善了玻璃表面的防尘性能。