装配式建筑钢筋连接用套筒灌浆料的研究

2023-01-03李先勇米阳丁浩

李先勇,米阳,丁浩

(四川华西绿舍建材有限公司,四川 成都 610041)

0 引言

近几年,国家颁布了一系列相关政策和规范来推行装配式建筑,提出了规划设计、建造施工等阶段的技术要点,装配式建筑已经成为我国建筑工业化进程中重点发展的结构形式[1]。目前,钢筋套筒灌浆连接是预制装配式混凝土结构中普遍使用的连接方式之一,多用于竖向连接,如梁柱、桥墩承台等预制构件连接,行业内成立了一大批相关企业,钢筋套筒灌浆连接技术在装配式建筑结构领域得到大量推广应用[2-3]。钢筋套筒灌浆连接通过在套筒内插入带肋钢筋,灌注灌浆料增强其与钢筋、套筒的连接,利用钢筋和灌浆料的握裹力实现力的传递。该连接方式可靠性是结构连续性及整体性的主要保障,而套筒灌浆料的性能是钢筋套筒连接的关键技术,其性能优劣对结构安全性及耐久性都起着至关重要的作用[4]。

我国现有套筒灌浆料种类虽多,但兴起和发展时间较短,装配式建筑还处于摸索发展阶段,技术水平有限,产品质量相较于技术相对成熟的国外灌浆料还是有着一定的差距[5-6]。套筒灌浆料部分产品的技术性能并没有完全达到标准要求,早期强度不合格、膨胀率达不到要求,后期收缩大、强度不稳定,后期强度越高,离散越大。此外,目前水泥套筒灌浆料大多采用P·O52.5水泥,辅掺部分硅灰作为掺合料以满足对强度的要求,但这增加了套筒灌浆料的成本(目前售价为2000~6000元/t),相较于其他原材料来说,价格偏高。同时,价格的巨大差异也反映出了目前市场上灌浆料质量参差不齐,对灌浆料没有明确的分级方法,市场相对比较混乱。

本文以P·O42.5R水泥为主要胶凝材料,辅掺矿粉、粉煤灰、石灰石粉,使用机制砂取代部分石英砂,研制出一种成本相对低廉,强度高、流动性好、无泌水、后期体积微膨胀的套筒灌浆料,为低成本、高性能的钢筋连接用套筒灌浆料的配制提供参考。

1 试验

1.1 原材料

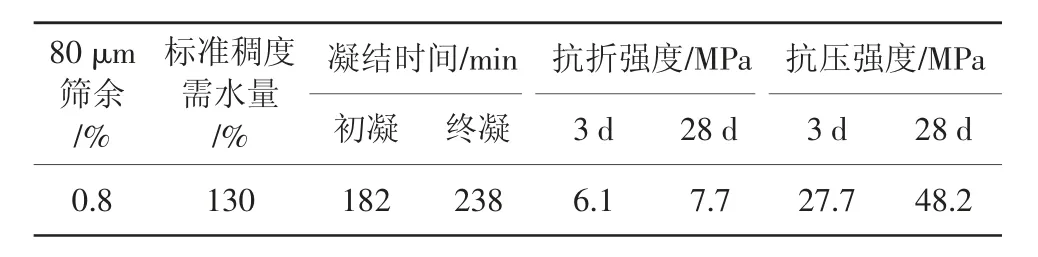

水泥:P·O42.5R水泥,四川峨胜水泥有限公司,符合GB 175—2020《通用硅酸盐水泥》的要求,且与外加剂适应性好,比表面积351 m2/kg,其基本物理性能见表1。

粉煤灰:风选Ⅰ级粉煤灰,西昌某电厂,技术性能符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的要求。

矿粉:S95级磨细矿渣粉,西昌某钢铁厂,技术性能符合GB/T 18046—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》的要求。

石灰石粉:广东森新工贸有限公司,45μm方孔筛筛余为23.5%,技术性能符合CB/T 35164—2017《用于水泥、砂浆、混凝土中的石灰石粉》的要求。

减水剂:PAC@-300P型,粉状聚羧酸高性能减水剂,江苏苏博特新材料有限公司,按照GB 8076—2008《混凝土外加剂》进行检验,与水泥适应性好,减水率为28%。

MgO膨胀剂:SY-Ⅱ型,三源化工有限公司,灰白色粉末,以MgO为主要膨胀源,能产生稳定的膨胀,性能符合GB/T 23439—2017《混凝土膨胀剂》要求。

塑性膨胀剂:EP-2型,南京罄海商贸有限公司,黄色粉末,粒径为5~8μm,其膨胀原理是在水泥浆体塑性阶段时,在碱性环境下和水反应缓慢产生气体,使水泥浆体产生塑性膨胀。

消泡剂:GB-100型,有机硅消泡剂,济南国邦化工有限公司,白色粉末,符合GB/T 26527—2011《有机硅消泡剂》的要求。

细骨料:石英砂,四川成都大德日化公司,其SiO2含量>99%,20目~40目;机制砂,四川成都某机制砂制备厂,细度模数为2.6,连续级配,通过筛分得到粒径为1.18~0.6 mm区间的机制砂用于试验。

水:自来水或符合JGJ 63—2006《混凝土用水标准》的水。

表1 水泥的基本物理性能

1.2 性能测试方法

根据JGJ 355—2015《钢筋套筒灌浆连接应用技术规程》和JG/T 408—2019《钢筋连接用套筒灌浆料》的要求,对套筒灌浆料的性能(包括:初始流动度,30 min流动度,3 h与24 h竖向膨胀率,28 d干燥收缩率,泌水率,1、3、28 d抗压强度等)进行测试。其中,套筒灌浆料的竖向膨胀率按JG/T 408—2019附录C中的有关规定,采用接触式测量法进行测试。抗压强度试件采用尺寸为40 mm×40 mm×160 mm的棱柱体试件,按GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》分别测试龄期为1、3、28 d试件的强度。

1.3 正交试验设计

本试验采用20目~40目石英砂,设置减水剂、消泡剂、膨胀剂掺量为定量,减水剂、消泡剂、塑性膨胀剂、MgO膨胀剂掺量分别为胶凝材料质量的0.4%、0.1%、0.02%、5.0%。试件在(20±2)℃成型并采用标准养护。

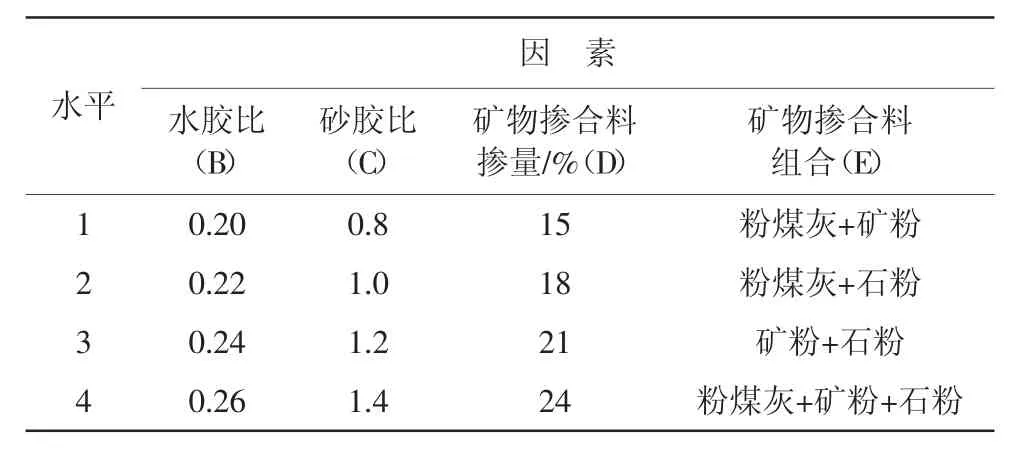

选择水胶比(B)、胶砂比(C)、矿物掺合料掺量(D)以及矿物掺合料组合(E)(各矿物掺合料组分按照质量比1∶1复配)作为4个因素,每个因素选择4个水平。因不考虑各因素之间的交互作用,且设置一列空列(A)作为试验误差以衡量试验的可靠性。按正交试验L16(45)表进行试验。正交试验因素水平如表2所示。

表2 正交试验因素水平

2 结果与讨论

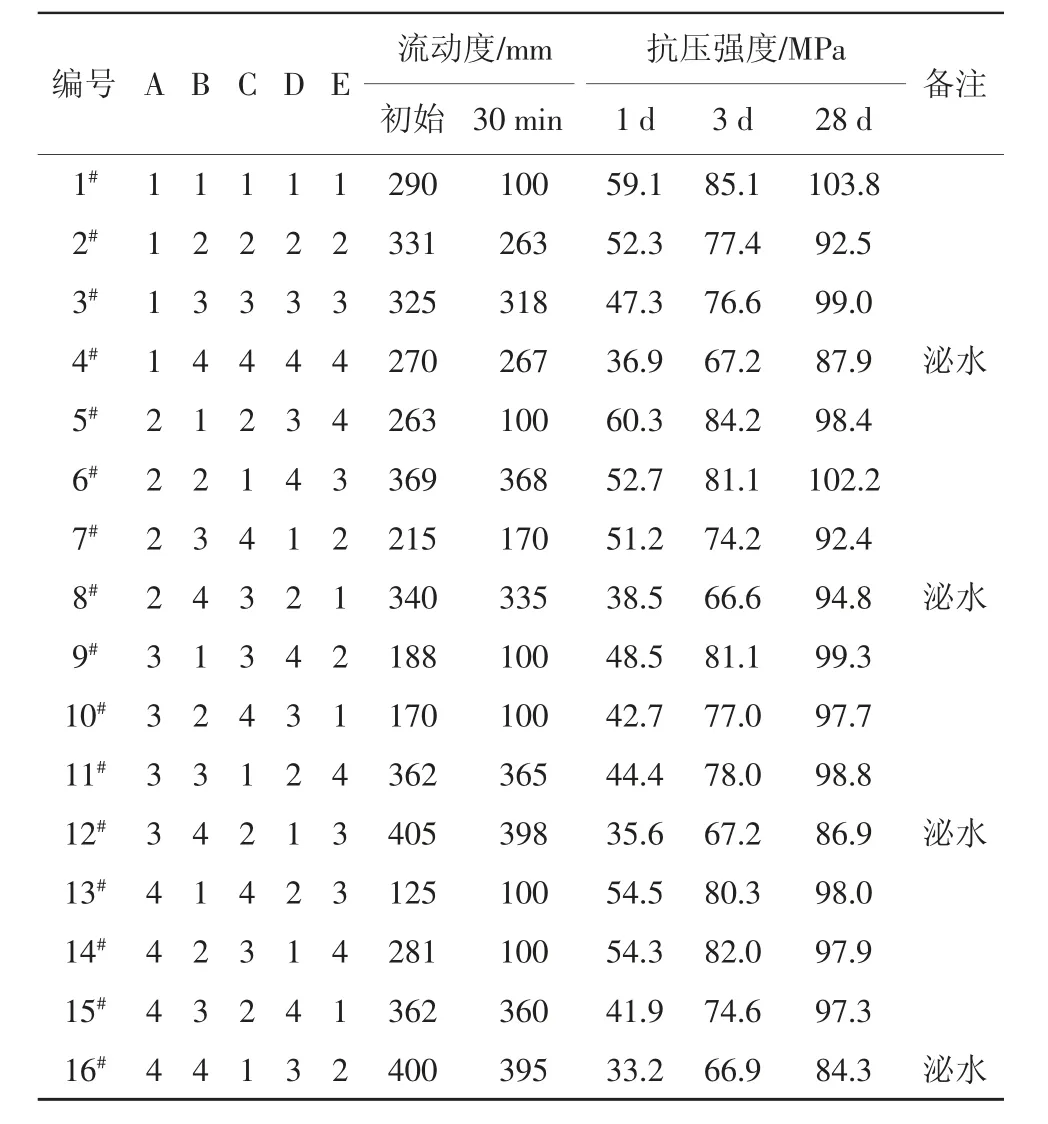

2.1 正交试验结果(见表3)

表3 正交试验设计与结果

由表3可知,各配方中满足初始流动度≥300 mm、30 min流动度≥260 mm且不出现泌水要求的配方有2#,3#,6#,11#,15#这5组。除16#外,其余各组配方均满足各龄期强度要求。综合流动性和抗压强度,从正交试验结果直接判断,符合JG/T 408—2019要求的配方有2#,3#,6#,11#,15#。

2.2 正交试验结果极差分析

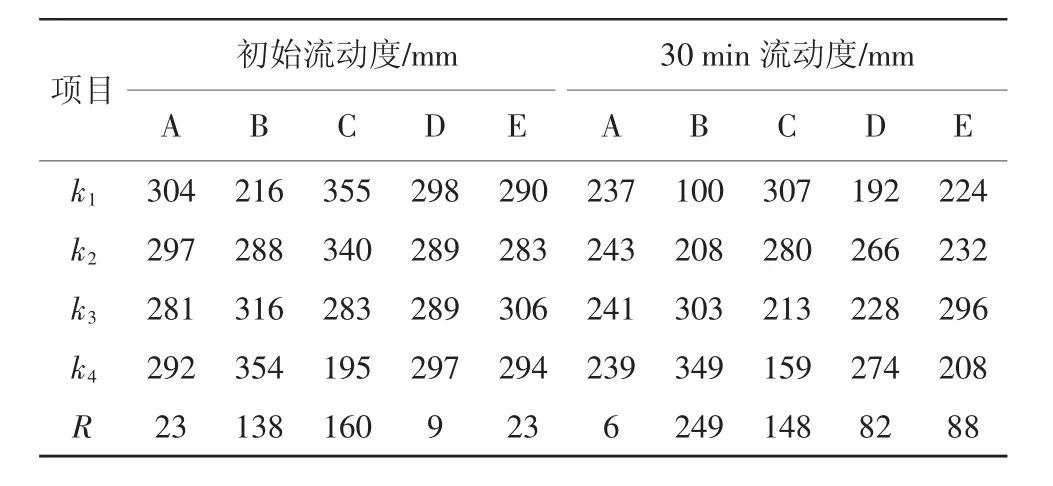

2.2.1 流动度极差分析(见表4)

表4 各因素对套筒灌浆料流动性影响的极差分析

由表4可知,对初始流动性而言,各因素的影响大小依次为:水胶比>砂胶比>矿物掺合料组合>矿物掺合料掺量,最佳配比为B4C1D1E3,即水胶比0.26、胶砂比0.8、矿物掺合料掺量15%、矿物掺合料的组合为矿粉+石粉。

对30 min流动性而言,各因素的影响大小依次为:水胶比>砂胶比>矿物掺合料组合>矿物掺合料掺量,最佳配比为B4C1D4E3,即水胶比0.26、胶砂比0.8、矿物掺合料掺量24%、矿物掺合料的组合为矿粉+石粉。

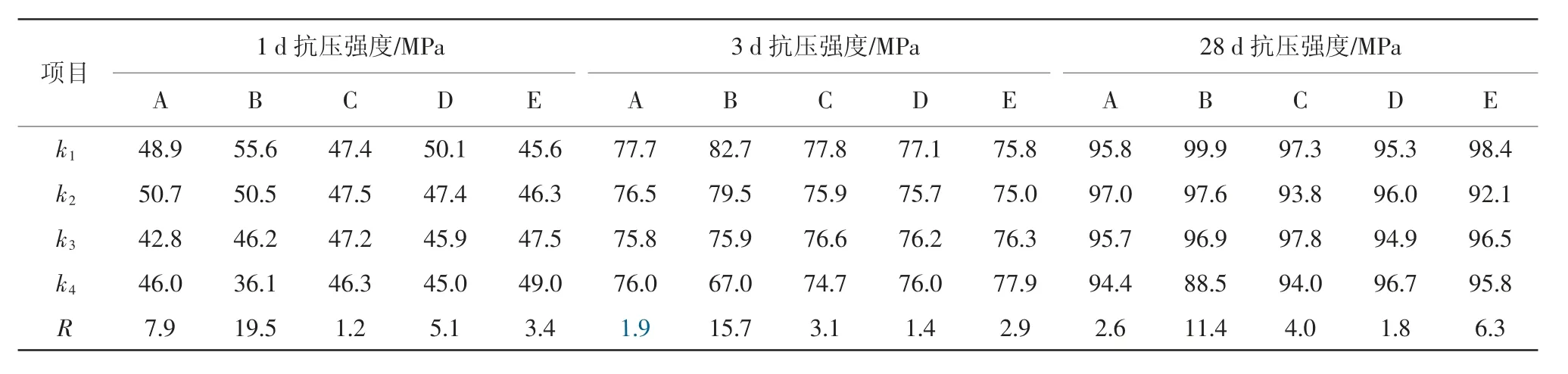

2.2.2 抗压强度极差分析(见表5)

表5 各因素对灌浆料抗压强度影响的极差分析

由表5可知,(1)对1 d抗压强度而言,各因素的影响大小依次为:水胶比>矿物掺合料掺量>矿物掺合料组合>砂胶比,最佳配比为B1C2D1E4,即水胶比0.2、胶砂比1.0、矿物掺合料掺量15%、矿物掺合料的组合为粉煤灰+矿粉+石粉。

(2)对3 d抗压强度而言,各因素的影响大小依次为:水胶比>砂胶比>矿物掺合料组合>矿物掺合料掺量,最佳配比为B1C1D1E4,即水胶比0.2、胶砂比0.8、矿物掺合料掺量15%、矿物掺合料的组合为粉煤灰+矿粉+石粉。

(3)对28 d抗压强度而言,各因素的影响大小依次为:水胶比>矿物掺合料组合>砂胶比>矿物掺合料掺量,最佳配比为B1C3D4E1,即水胶比0.2、胶砂比1.2、矿物掺合料掺量24%、矿物掺合料的组合为粉煤灰+矿粉。

2.2.3 最佳配合比确定

上述极差分析结果表明,不同的性能指标所得到的最优配方也有较大出入,因此需要根据不同的性能需求,综合4项性能指标所得到的规律,确定正交试验的最优结果。

当考察指标为流动度时,水胶比的最优取值为0.26,且当水胶比为0.2时,灌浆料较难符合JG/T 408—2019的要求;当指标为1、3、28 d抗压强度时,水胶比的最优取值为0.20,且当水胶比为0.26时,1、28 d抗压强度已不符合JG/T 408—2019的要求。综合5项指标的结果,确定灌浆料的水胶比最优取值为B3,即0.24。

胶砂比对于灌浆料的流动性来说最佳水平为0.8,对于灌浆料1、3、28 d抗压强度最佳水平分别为1.0、1.2、1.2。砂在灌浆材料中起到骨架支撑的作用,增加砂的掺量能增加灌浆材料早期强度,并能减少水泥用量。但加砂会降低体系的流动性,并会增加灌浆阻力。因此综合结果胶砂比的最优取值为C2,即1.0。

矿物掺合料掺量对于灌浆料初始流动度的最佳水平为D1,对于灌浆料0.5 h流动度的最佳水平为D4,对于灌浆料1、3、28 d抗压强度来说,最佳水平为分别为D1、D1和D4。正交试验结果中套筒灌浆料各龄期抗压强度能较好的满足JG/T 408—2019要求,所以更重要的是考虑其施工可操作时间和经济性,故矿物掺合料掺量的最优取值选择为D4,即24%。

对于矿物掺合料组合方式,在初始流动度和0.5 h流动度中最佳水平为D3,在1、3 d抗压强度中最佳水平为D4,在28 d抗压强度中最佳水平为D1。从正交试验结果分析可以发现,各因素中矿物掺合料组合对于灌浆料流动度影响相对次要,对于灌浆料强度特别是1 d抗压强度影响较大,因此确定矿物掺合料组合方式的最优取值为D4,即矿物掺合料组合方式为:粉煤灰+石粉+矿粉3种矿物掺合料复掺。

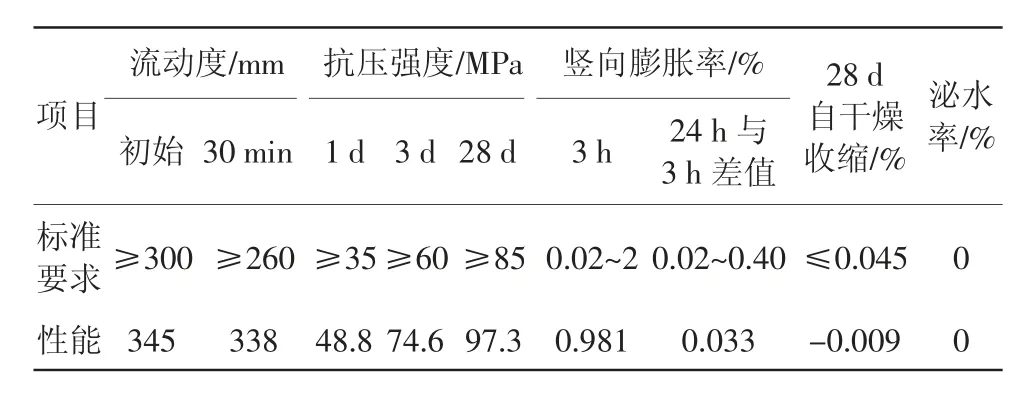

综上所述,通过正交试验得到的套筒灌浆料初步配比为:B3C2D4E4,即水胶比0.24、胶砂比1.0、矿物掺合料掺量24%、矿物掺合料组合方式为粉煤灰+石粉+矿粉。初步配比的灌浆材料,其初始流动度为460 mm,30 min流动度458 mm,明显大于JG/T 408—2019中要求的流动度,且出现集料下沉和泌水的现象。微调减水剂掺量,得到的最佳配比为:减水剂掺量0.35%、水胶比0.24、胶砂比1.0、矿物掺合料掺量24%、矿物掺合料组合方式为粉煤灰+石粉+矿粉。套筒灌浆料的性能如表6所示。

表6 优化配比套筒灌浆料的性能

优化配比后的套筒灌浆料克服了流动度过大和泌水现象,各龄期抗压强度远优于标准要求,具有良好的力学性能,在塑性阶段能够满足竖向膨胀率的要求,硬化后体积表现出一定的微膨胀,各项性能均符合JG/T 408—2019要求。

2.3 机制砂取代率对套筒灌浆料性能的影响

砂作为套筒灌浆料重要组成部分之一,在基体中能起到骨架支撑、力传导作用,还能减小基体收缩,其特性和用量对浆体的流动性和力学性能也有一定影响。

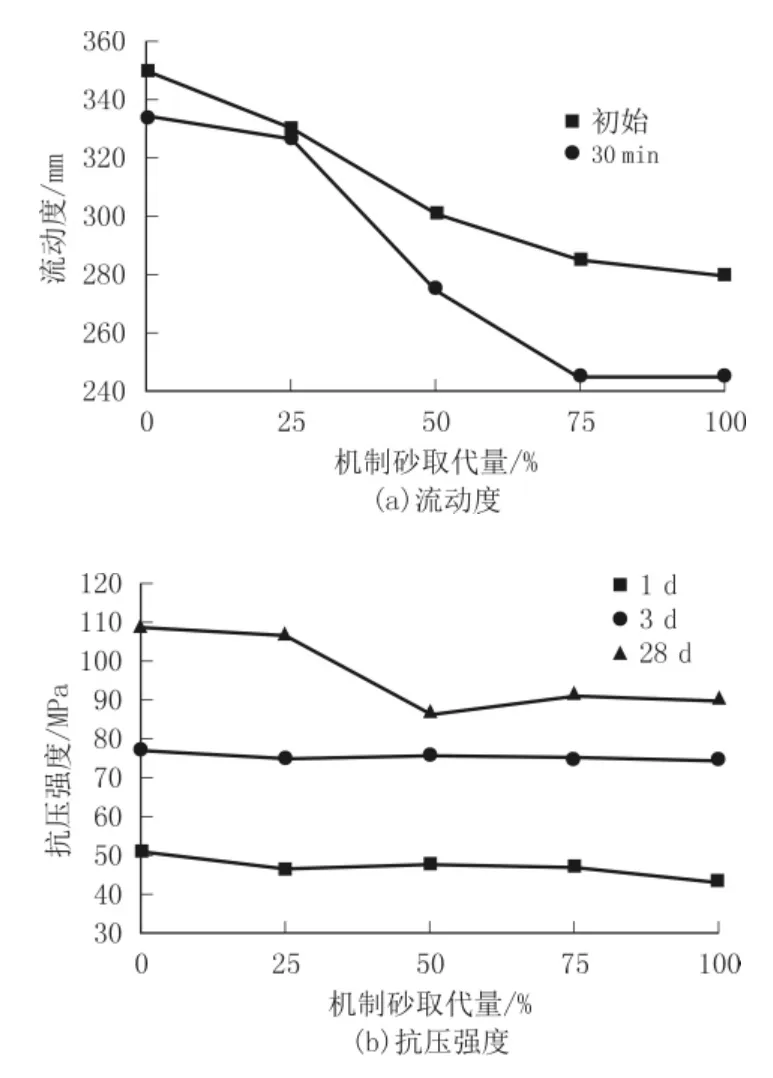

常规灌浆料的细骨料主要使用石英砂和河砂,优质河砂资源逐渐枯竭,石英砂由于资源获得的难易性、生产成本等原因,其价格高昂,机制砂已成为我国建材行业的主要砂源。本试验主要对比普通机制砂、石英砂对灌浆料性能的影响,最终确定灌浆料中细骨料的品种。选择成都地区市售,经筛分得到粒径在1.18~0.6 mm的机制砂,分别取代0、25%、50%、75%、100%的石英砂进行试验研究,保持各组试验条件一致。试验配方选用优化后的配方,即采用减水剂0.35%、水胶比0.24、胶砂比1.0、矿物掺合料掺量24%、矿物掺合料组合方式为粉煤灰+石粉+矿粉进行试验,试验结果如图1所示。

图1 机制砂对灌浆料流动性和强度的影响

由图1可知,机制砂以不同取代率取代石英砂时,灌浆料的流动性均有明显下降,且随着机制砂取代率的增大,灌浆料的流动度逐渐减小,说明机制砂取代石英砂会降低灌浆料的性能。当取代率超过50%时,套筒灌浆料流动度达不到JG/T 408—2019要求。采用机制砂取代石英砂时,灌浆料的抗压强度明显降低,但均高于JG/T 408—2019要求。当石英砂取代率为50%时,灌浆料的28 d抗压强度最低;当机制砂取代率为25%时,套筒灌浆料流动性和强度略微有所降低,但仍远优于JG/T 408—2019要求,且更加具有经济性。因此,从性能和成本节约方面综合考虑,确定机制砂的最佳取代率为25%。

3 结论

(1)以P·O42.5R水泥为主要胶凝材料,辅掺矿粉、粉煤灰、石灰石粉,得到套筒灌浆料最优配比为:水胶比0.24、砂胶比1.0、矿物掺合料掺量24%、矿物掺合料组合方式为粉煤灰+石灰石粉+矿粉、减水剂掺量0.35%。

(2)试验确定的套筒灌浆料最优配比成本低廉,具有优异的流动性和抗压强度,后期体积微膨胀,各项性能均符合JG/T 408—2019要求。

(3)采用机制砂取代石英砂时,灌浆料的流动性和强度有明显下降,且随着机制砂取代率的增大,灌浆料的流动度呈下降趋势,因此,机制砂取代率不宜超过25%。