基于MIDAS和LUSAS有限元软件的混凝土预制沉管水化热温度应力分析

2023-01-03陈飞翔明鑫张国志刘可心舒腾飞

陈飞翔,明鑫,张国志,刘可心,舒腾飞

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.中交公路长大桥建设国家工程研究中心有限公司,湖北 武汉 430040;4.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040)

0 引言

近几十年来,在桥梁、市政、房建、隧道等工程中,混凝土结构开裂的现象日渐增多[1],尤其是大体积混凝土[2]。一方面,为提高水泥的早期强度,促使水泥向高硅酸三钙C3S、高铝酸三钙C3A、高比表面积发展;另一方面,在施工现场存在水泥出厂温度越来越高、资源紧缺骨料级配越来越差、工期紧对混凝土早强要求高、胶材用量大等现状。导致在内外约束的状态下混凝土因自收缩、干燥收缩、温度收缩和快速发展的早期弹性模量而产生较大的拉应力,但早期的低徐变无法缓解这种应力,因此混凝土非荷载开裂现象频繁出现,已成为建筑业的重难点问题[1]。裂缝的产生会严重影响混凝土的力学性能和长期耐久性,进而造成钢筋混凝土结构的腐蚀、破坏,缩短服役寿命,如何有效控制混凝土的温度裂缝是土木工程的一个重大技术难题[3]。

国内外研究者常采取优化混凝土配合比、降低入模温度、通冷却水管、加强养护等措施来降低混凝土的开裂风险,再通过温度应力仿真计算来确定控裂措施方案是否可行[4-5],目前MIDAS、LUSAS、ANSYS和ABQUS等作为主要有限元软件,通过数值模拟来分析解决此类问题[6-9]。但以往的数值模拟问题一般只采用1种有限元软件,无法准确验证计算结果是否正确[10]。因此,在使用MIDAS FEA有限元软件的基础上,通过LUSAS有限元软件进一步对某工程混凝土预制沉管进行水化热温度应力仿真计算,将2种软件的计算结果进行对比,来说明混凝土预制沉管的早期开裂风险和温度及温度应力时空发展规律,同时给出相应控裂措施以指导项目现场实际施工。

1 工程概况

1.1 混凝土预制沉管结构参数

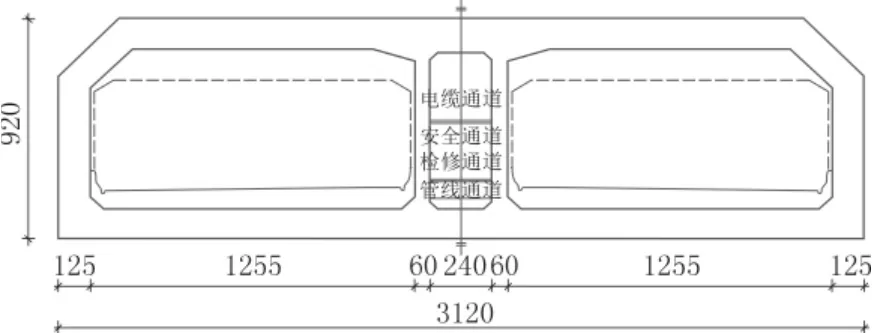

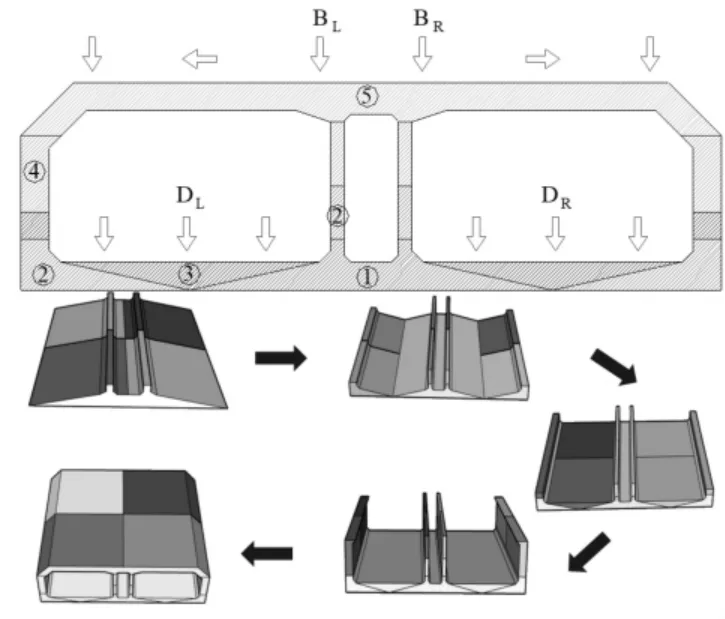

混凝土预制沉管标准管节长120.5 m、宽31.2 m、高9.2 m,侧墙及顶底板厚度1.25 m,中隔墙厚度0.6 m,结构断面见图1。管节沿长度方向分5个浇筑段分次浇筑,每个浇筑段为24.1 m,见图2,采用全断面浇筑方法,浇筑流程见图3。

图1 沉管结构断面示意

图2 沉管管节预制分段长度示意

图3 混凝土浇筑流程

1.2 混凝土原材料及配合比

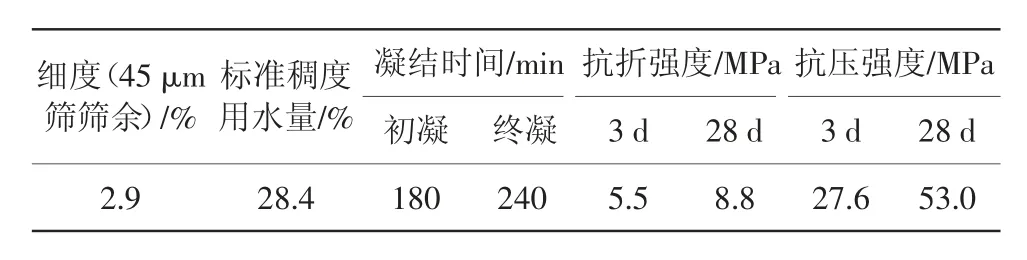

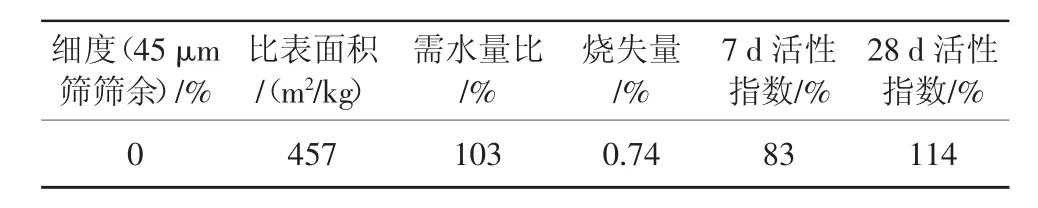

水泥:P·O42.5水泥,物理力学性能见表1;粉煤灰:F类Ⅰ级,物理性能见表2;矿渣粉:S95级,物理性能见表3;碎石:Ⅱ类,5~20 mm连续级配,压碎指标<8%,含泥量<1%;机制砂:Ⅱ区,细度模数2.6~2.9,石粉含量<2.5%,压碎指标<10%,泥块含量<0.5%;聚羧酸高性能减水剂:减水率27%。C50混凝土预制沉管配合比见表4,水胶比为0.34。

表1 水泥的物理力学性能

表2 粉煤灰的物理性能

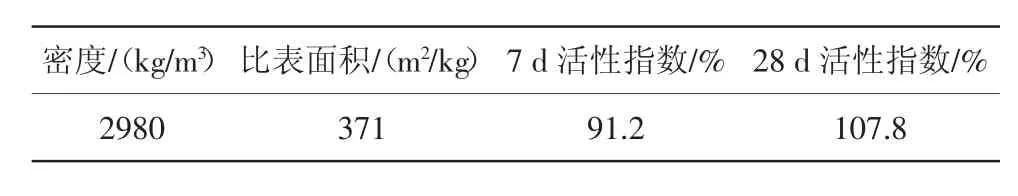

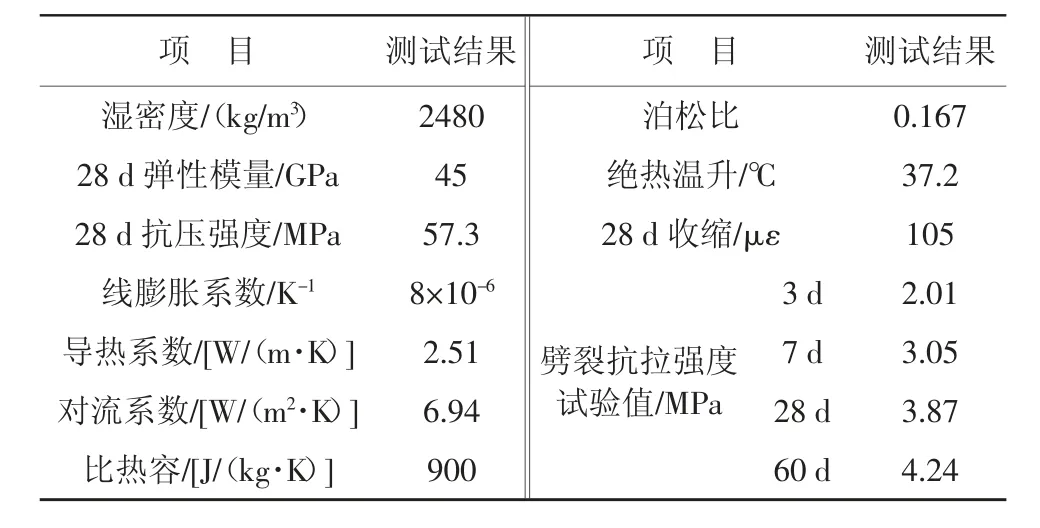

表3 矿渣粉的物理性能

表4 C50混凝土的配合比 kg/m3

2 温度控裂重难点分析与评价标准

2.1 重难点分析

本工程混凝土预制沉管的强度等级为C50,强度设计标号高,胶凝材料用量大,水化热总量高。标准管节长120.5 m、宽31.2 m、高9.2 m,属于大断面、大尺寸薄壁型结构,混凝土受约束大、冷缩大、收缩大[6]。标准管节分5段施工,单次浇筑长度24.1 m,最大浇筑方量2600 m3,超大方量混凝土水化热总热量高。

2.2 温度评价指标

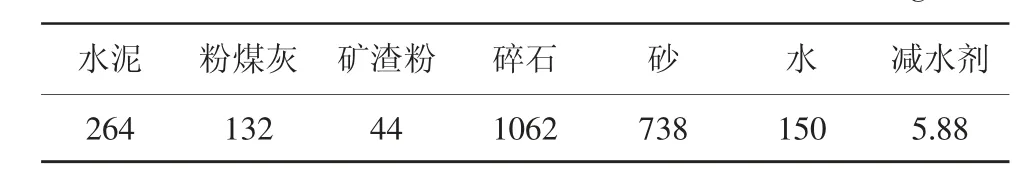

根据工程现场实际情况,并参考JTG/T 3650—2020《公路桥涵施工技术规范》、GB 50496—2018《大体积混凝土施工标准》的相关规定,对日平均气温低于5℃冬季施工的混凝土预制沉管制定的温控标准见表5。

表5 大体积混凝土温控标准

2.3 应力评价指标

大体积混凝土温控抗裂安全系数指的是混凝土在标准养护条件下,劈裂抗拉强度试验值与相对应龄期的温度应力计算拉应力最大值的比值。温控抗裂安全系数越大,代表混凝土开裂风险越小。JTS 202-1—2010《水运工程大体积混凝土温度裂缝控制技术规程》要求温控抗裂安全系数≥1.4。

3 仿真计算

3.1 模型建立

混凝土预制沉管标准关节施工工况为每个浇筑段一次性浇筑,由于管节在浇筑养护过程中基本不受约束,为自由状态,为实现在有限元软件中的数值模拟,对底部设置竖向支撑,底部2个端点设置铰支座约束,结果分析时忽略铰支座约束的影响,选择宽度方向1/2建模,2种软件所建立的模型见图4。

图4 沉管管节有限元剖分模型

3.2 混凝土的热物理学参数与计算边界条件参数

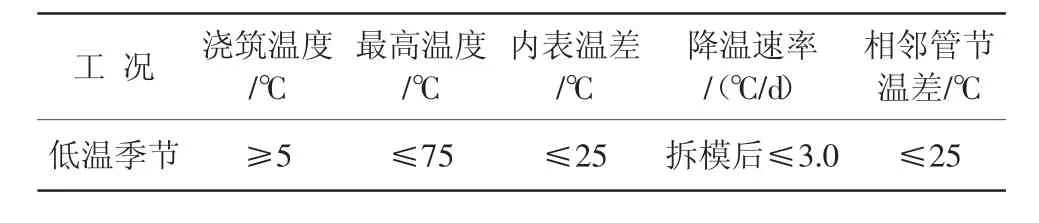

C50混凝土的热物理学参数及劈裂抗拉强度试验值见表6。考虑到混凝土的徐变会随龄期而发生变化,因此取值按CEB-FIB(1990)规范执行。低温季节混凝土的浇筑温度为10℃,环境温度为10℃,相对湿度为85%,浇筑间隔期为12 d。

表6 C50混凝土的热物理学参数及劈裂抗拉强度试验值

4 计算结果与讨论

4.1 温度场结果与讨论

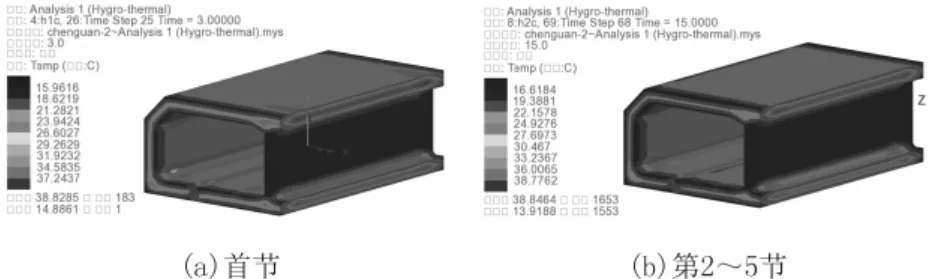

混凝土预制沉管的首节和2~5节典型温度场分布如图5、图6所示。

图5 MIDAS FEA模拟混凝土预制沉管温度场分布

图6 LUSAS模拟混凝土预制沉管温度场分布

由图5可以看出,MIDAS FEA计算的温度结果为首节混凝土内部最高温度为39.4℃,时间约为浇筑后的第2.5 d,出现在顶板与中隔板交界的壁厚最大处,内表最大温差为24.8℃。第2~5节混凝土内部最高温度相同,为39.9℃,时间依然为浇筑后的第2.5 d,同样出现在顶板与中隔板交界的壁厚最大处,内表最大温差为25.9℃,超出了GB 50496—2018的规定(≤25℃)。因此,有必要分析内表温差带来的应力变化,判断混凝土结构是否会因此存在开裂风险。

由图6可以看出,LUSAS计算的温度结果为首节混凝土内部最高温度为38.8℃,时间在浇筑后的第3 d,出现位置与MIDAS FEA相符合,内表最大温差为23.9℃。第2~5节混凝土内部最高温度均为38.8℃,时间依然为浇筑后的第3 d,出现位置与MIDAS FEA一致,内表最大温差为25℃。

由此可见,MIDAS FEA和LUSAS计算出的最高温度仅相差1℃左右,内表最大温差也相差1℃左右,匹配度良好,但LUSAS最高温度出现时间要比MIDAS FEA晚0.5 d。

4.2 应力场结果与讨论

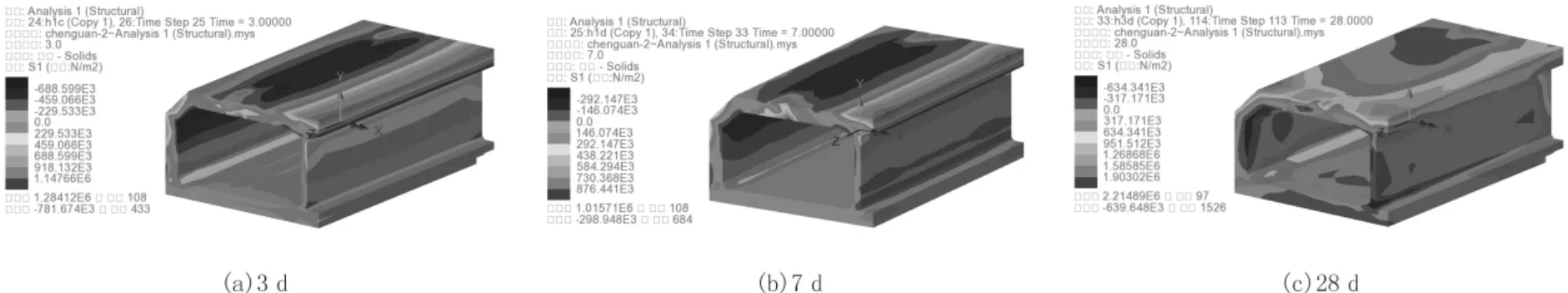

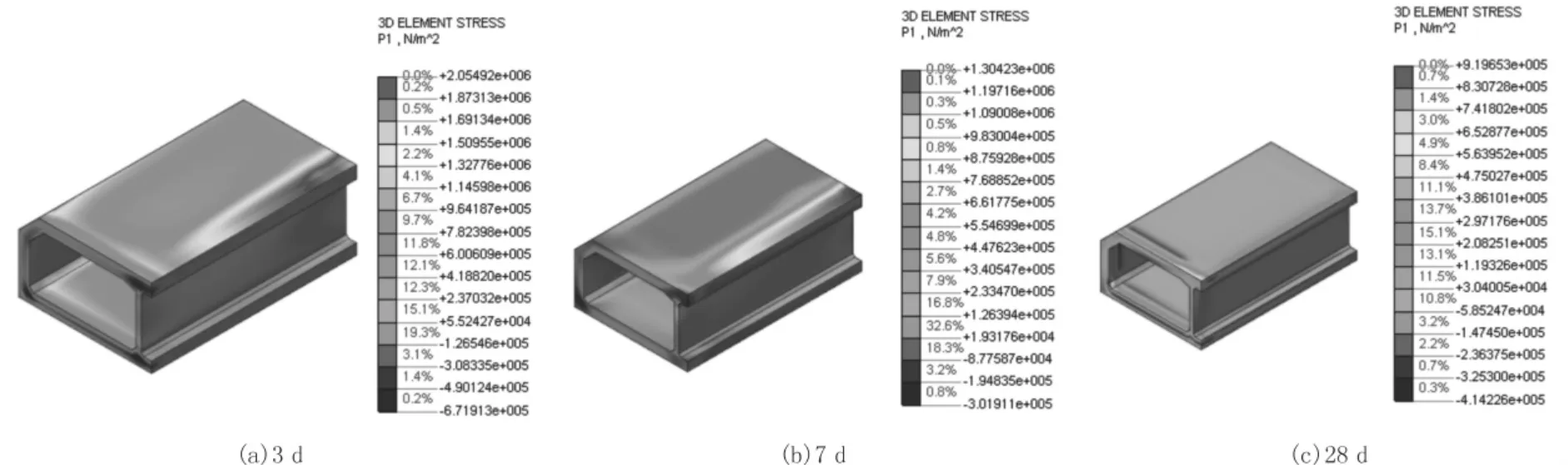

混凝土预制沉管的首节和第2~5节典型应力场分布如图7~图10所示,应力计算值及温控抗裂安全系数如表7所示。

图7 MIDAS FEA首节沉管典型前、中后期的应力分布

图8 LUSAS首节沉管典型前、中后期的应力分布

图9 MIDAS FEA第2~5节沉管典型前、中后期的应力分布

图10 LUSAS第2~5节沉管典型前、中后期的应力分布

由图7、图8可以看出,在早期升温阶段混凝土内部和表面导热效率出现差异,原因在于混凝土自身具有热胀冷缩的特性,使得结构温度变形程度不同,内部呈压应力,表面呈拉应力,拉应力表现在顶板与中隔板交接处的上顶面、侧墙拐角处等。降温过程以及降温之后阶段,混凝土表面的拉应力逐渐向内部传递,后期拉应力集中于混凝土内部,随着龄期延长而逐渐增大。

由图9、图10可以看出,对于第2~5节后续浇筑段,MIDAS FEA和LUSAS的计算结果均为早期拉应力依然集中于表面,即顶板与中隔板交接处的上顶面、侧墙拐角处等。但降温过程以及降温之后阶段,后拉应力集中于混凝土内部和管节连接施工缝处,这是由前一管节约束和浇筑管节混凝土降温、干缩引起的,随着龄期延长而逐渐增大。

表7 应力计算值及温控抗裂安全系数对比

从图7~图10以及表7可见,MIDAS FEA和LUSAS计算的应力分布趋势大致相同,因而互为依据相互印证了计算的正确性,但首节和第2~5节MIDAS FEA的3 d应力计算值分别比LUSAS的计算值高0.82、0.30 MPa;MIDAS FEA的7 d应力计算值分别比LUSAS高0.30、0.09 MPa;MIDAS FEA的28 d应力计算值分别比LUSAS低1.22、1.37 MPa。

造成这种差异的原因可能是有限元软件在应力计算的原理不同造成的:MIDAS FEA采用的是混凝土抗压强度计算方法,主要是按照各个国家的规范和水泥的类型进行计算,并以抗压强度为基准计算弹性模量、抗拉强度等,规范中的力学性能、收缩、徐变等只是时间的函数,且在整个混凝土构件中分布是恒定的。LUSAS采用的是在热-湿-力耦合分析中力学性能、收缩、徐变等参数的演变是混凝土水化程度的函数,在整个混凝土构件中根据各点的水化程度不同而不同。因此可以认为应力计算方法的不同造成了计算结果略有差异[10]。

同时,从表8也可以看出,混凝土预制沉管在3 d龄期的温控抗裂安全系数小于1.4,顶板与中隔板交接处的上顶面、侧墙拐角处存在一定的表面开裂风险。因此在浇筑这些位置时要严格采用分层浇筑,每层浇筑高度为30~50 cm,并加强振捣,保证混凝土振捣均匀密实,以免增大开裂风险。

5 结论

(1)MIDAS FEA和LUSAS计算的最高温度仅相差1℃左右,内表最大温差也相差1℃左右,分布位置及发展趋势相同,结果匹配性良好,但最高温度出现时间LUSAS比MIDAS FEA晚0.5 d。

(2)MIDAS FEA和LUSAS的应力计算结果均表现为早期升温阶段内部呈压应力,表面呈拉应力,降温及降温之后阶段,混凝土表面的拉应力逐渐传递到内部,后期拉应力集中于混凝土内部。应力分布位置及发展趋势大致相同,互为依据相互印证了计算的正确性,应力值略有差异可能是有限元软件在应力计算的原理不同造成的。

(3)混凝土预制沉管在3 d龄期的温控抗裂安全系数小于1.4,顶板与中隔板交接处的上顶面、侧墙拐角处存在一定的表面开裂风险,因此在浇筑这些位置时要严格采用分层浇筑,每层浇筑高度为30~50 cm,并加强振捣,保证混凝土振捣均匀密实。