柴油车起步抖动测试及优化方案评估

2023-01-03赵琼

赵琼

江铃汽车股份有限公司,江西南昌 330001

0 引言

随着国家排放及油耗法规实施,商用车发动机FIE系统硬件及控制策略迭代升级,各工况发动机的振动噪声越来越好,客户对车辆驾驶舒适性的要求也越来越高。在目前城市道路拥堵情况下,车辆起步舒适性是客户满意度的重要影响因素,需要在开发过程中既要满足整车空载及满载起步动力又要满足客户舒适性要求。目前商用车的存量市场形势也驱动各整车厂优先控制成本,由此成本可控功能满足的起步抖动问题优化措施势在必行。

针对起步抖动问题的研究不少,朱鹏等[1]从整车角度出发,基于Simulink建立整车的动力学模型,模型仿真与实车试验误差在8%以内;上官文斌等[2]研究了离合器的滑摩模型,建立了离合器接合过程中的摩擦力矩的计算模型,并认为从动盘扭转刚度和波形片轴向刚度是影响起步抖动的主要因素;李明等[3]从飞轮与离合器从动盘摩擦副的温度场研究飞轮粗糙度对起步抖动的影响。由此可见,从细节出发对引起起步抖动的子零件的研究已经比较成熟,但从系统角度解决起步抖动问题的研究不多。起步抖动的本质是整车系统因自激励产生的车辆前进方向的振动。本文将从系统入手,通过改变系统(整车)的激励频率,达到避开系统共振频率区间、减弱起步抖动振幅的目的,提高驾驶舒适性和产品竞争力。

1 车辆起步抖动产生的机制

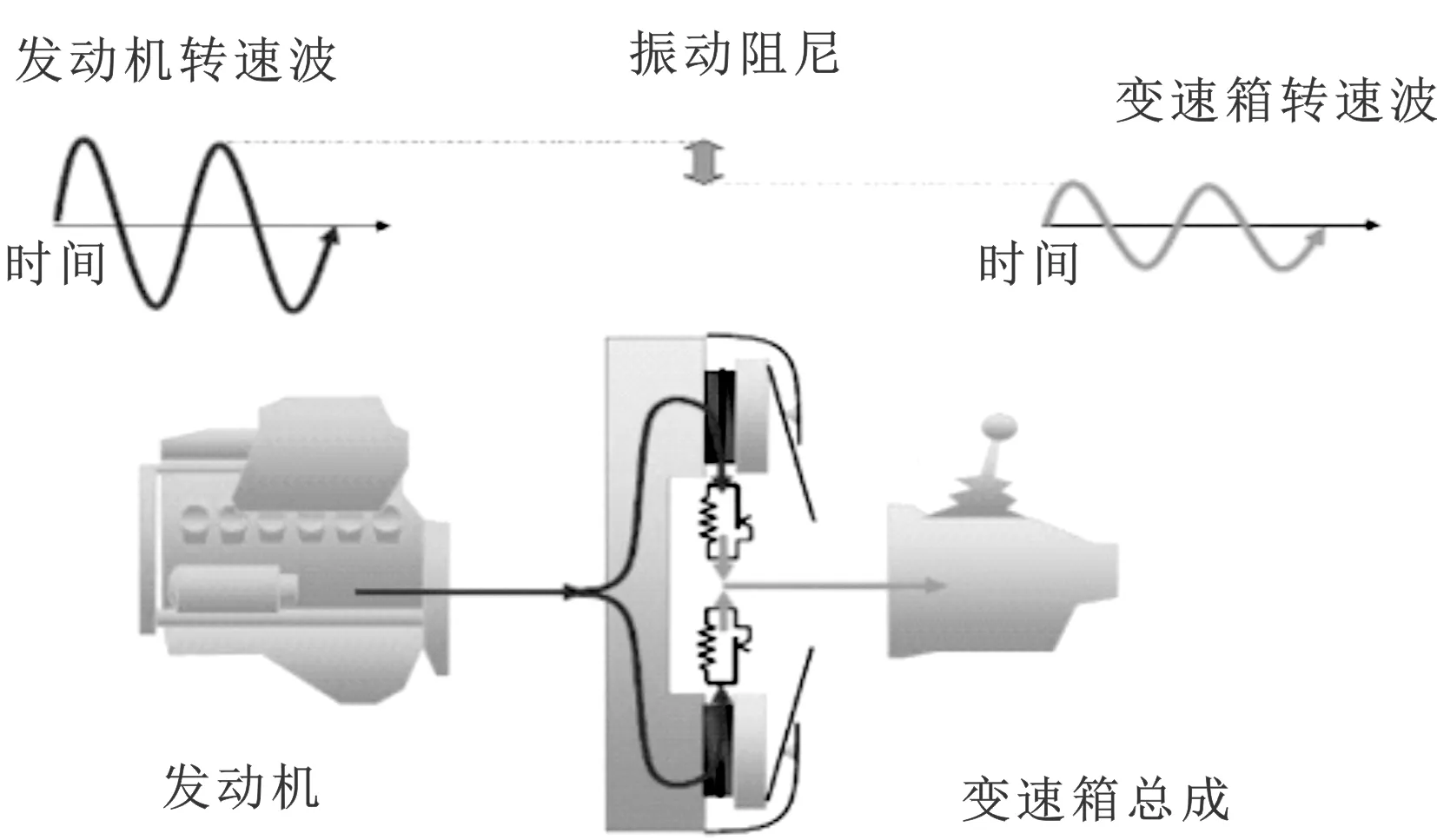

手动挡车辆起步抖动是指在松离合踏板的过程中,驾驶者能够感受到明显的车辆前后窜动。产生的机制为:手动挡车辆起步过程中,慢松离合踏板发动机的转速波动(柴油发动机怠速PID控制策略随负载不同自动喷油维持怠速平衡)通过离合器的减震结构过滤后传递给变速箱,由于柴油发动机的扭振大及传递路径各零部件的几何偏差导致离合器压紧力及作用半径变化使传动系统扭矩发生周期性变化;或离合器从动盘摩擦因数在滑摩过程中的变化使扭矩呈现周期性变化,从而产生传动系统共振,如图1所示。

图1 起步抖动产生机制

起步抖动产生过程中影响因子众多,主要有:

(1)发动机的扭振。发动机的扭振主要来自于作用在轴系之上的波动的激励力矩,除此之外还有轴系自身的惯量和弹性变形也会导致扭振。外界的激励扭矩是发动机扭振的主要产生原因。内燃气缸空腔内气体压力变化、运动部件(轴系、轮系)重力和惯性力以及接收功率的部件不能均匀吸收扭矩的激励都是属于外界激励。总的来说,发动机的扭振是其结构及工作原理导致的必然结果。

(2)离合器半联动过程传递力矩波动。半联动过程中,受摩擦材料、结构件的几何偏差影响,离合器传扭不稳定,使发动机扭振被放大。几何偏差是必然存在的。

(3)发动机扭振激励离合器,导致离合器自激励产生共振。通常离合器有足够高的固有频率,一般不会产生自激励导致起步抖动。

综上,传动系统产生扭振是系统共同产生的,优化任何因子都可能优化该问题。同样的,起步抖动并不能完全消除,只能减弱。

2 车辆起步抖动测试和原因分析

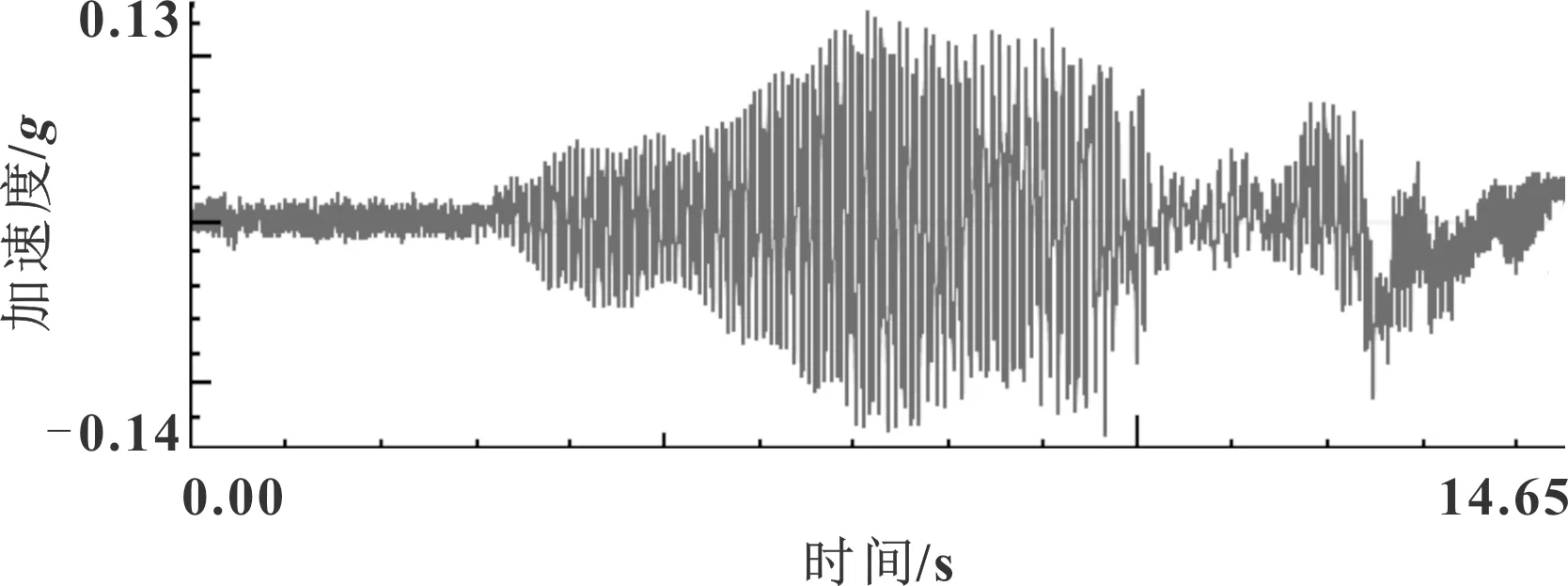

本文从系统角度出发,分析起步抖动问题。对驾驶者而言,车辆系统的振动通过座椅感知驾驶者。因此,驾驶座椅骨架的振动最能够直接反映系统的振动情况。以下是车辆起步抖动过程驾驶员座椅导轨处测试的X向振动曲线如图2所示,传动系统共振测试曲线如图3所示。

图2 驾驶员座椅导轨处测试的X向振动曲线

图3 传动系统共振测试曲线

由测试数据分析可以看出,座椅导轨振动大的区域在10~13 Hz低频区间,与发动机的一阶共振频率(其值等于怠速转速除以60)相当;传动系统共振频率峰值11.4 Hz在座椅导轨振动大区域,都与发动机一阶共振频率相当,这样的传动系统对起步抖动比较敏感。

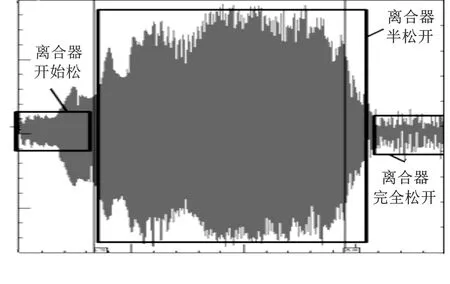

为深度分析原因,对起步抖动车辆松离合踏板过程进行分解,并同步测试驾驶员座椅导轨X向振动[4],如图4所示。

图4 起步过程缓慢松离合踏板座椅导轨振动测试

从测试数据分析,抖动发生在离合器半联动滑摩过程中。对于离合器系统,起步抖动为避免共振频率与发动机一阶怠速频率耦合,可以通过对离合系统的几何偏差进行控制:主要是变速箱与发动机装配对中度;飞轮和离合器压盘的锥度、粗糙度;离合器从动盘减震机构的波形片回弹量及从动盘花键毂调心量;离合器安装螺栓的扭矩及安装方式;更改抗振动的从动盘摩擦片材料等。传动系统需要增加传动轴的刚度避开共振频率[5]。

3 优化方案及相关验证

基于离合系统几何偏差潜在影响因素,总成装配需要专用工具(三轴或六轴拧紧机)增加投资及装配线的复杂度;飞轮、压盘的锥度和粗糙度只能部分优化,且锥度和粗糙度的优化需要增加加工工艺带来成本的上升;波形片回弹量增加太多会影响系统的储备行程,导致离合器不能完全分离产生烧片风险并带来其他风险及售后抱怨;从动盘花键毂调心量一旦定型无法调整,如果增大调心量,则与之相连接的其他零部件需要重新进行强度的适配,复杂度和成本相应增加;抗抖动的摩擦材料成本上升同时起步能量会一定程度变大有烧片风险。

进一步分析起步抖动过程及测试数据,在波形片回弹量范围不变情况下,把低载面压值增大优化离合器滑摩过程中的抖动,但又会恶化踏板力同时分离结合点左移,需要整体评估离合器踏板属性是否满足要求及做相应的系统变更适配。

基于以上传动系统优化方案局限性及风险和起步振动产生的机制,对起步过程不同负荷怠速转速进行扫频同步测试驾驶员座椅导轨X向振动,识别并确认振动幅度最大转速区间。通过标定策略优化在起步过程中提升发动机怠速转速避开与传动系统的一阶共振。

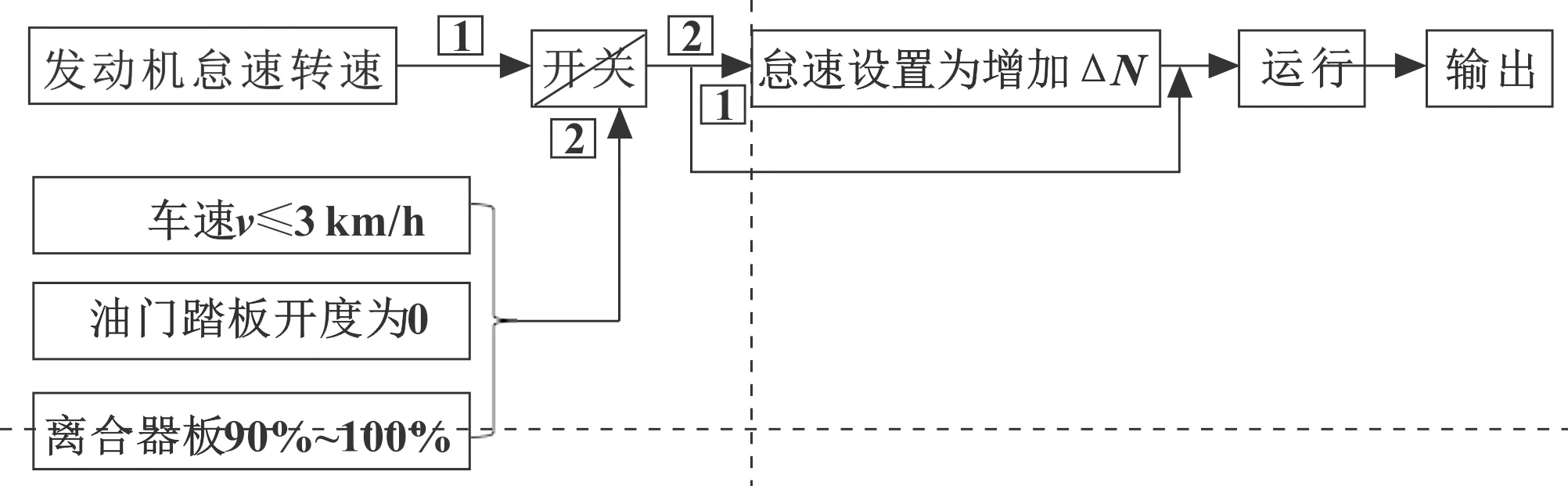

标定策略描述如下:①车辆预起步判断。ECU对离合器踏板的位置状态、油门踏板开度以及车速大小进行判断,当离合器踏板开关处于触发状态且车速小于设定车速并油门踏板开度为0时判断车辆进入预起步状态。②提升发动机怠速转速。当车辆进入预起步状态时,在一定时间内完成发动机怠速提升,使得发动机扭矩增大,离合器结合时就会得到更多的扭矩,同时避开发动机怠速转速的一阶频率与传统系统共振频率的耦合,车辆就不会出现抖动的问题。当离合器踏板开关从触发状态变为非触发状态,自动退出起步模式,发动机转速回复为ECU设定转速,此方案能有效解决起步抖动问题[6]。

起步发动机怠速转速提升逻辑框图如图5所示。

图5 起步发动机怠速转速提升逻辑框图

不同怠速转速下车辆起步时车座椅导轨振动变化曲线如图6所示。由图可知,原状态怠速转速为680 r/min时,起步抖动最为明显;当转速升高或降低时,车内振动会有所降低。综上,当车辆起步时,在特定条件下提高发动机的转速,其座椅导轨的振动得到了很大改善,扩大样本量进行实车主观驾评起步抖动问题优化明显。

图6 不同怠速转速下车辆起步时车座椅导轨振动变化曲线

4 结束语

本文基于柴油车起步抖动产生的机制、影响因素和数据测试分析及优化方案的验证可以指导不同车辆同工况下抖动问题的解决,实施后一致性评价很好且成本最低,对不同车型的驾驶舒适性提升具有非常重要的参考意义,目前已在各车型上应用[7]。