轴承套圈的球化组织对切削性能的影响

2023-01-03张博威肖琪张新生赵彦伟杨斌

张博威,肖琪,张新生,赵彦伟,杨斌

1.天津紧固连接技术科技企业重点实验室 天津 300300

2.航天精工股份有限公司 天津 300300

3.空军装备部驻北京地区军事代表局 北京 100000

1 序言

工业三大基础件之一的轴承,在机械工业中承担着重要的作用。轴承在工作过程中承受极高的交变载荷、摩擦、腐蚀等危害,特别在滚道部位起到承受支撑、旋转(或偏转)和减小摩擦阻力等作用,其质量直接决定了轴承的游隙和摩擦力矩等基本性能,其尺寸精度和几何公差对整个轴承的寿命起决定性的影响。

军用轴承钢(如GCr15Z,GJB 6484—2008《军用高碳铬轴承钢规范》)的球化退火是重要的预备热处理工艺。目前,常规出厂的轴承钢产品均达到球化退火级别标准,对于那些有特殊尺寸要求的则可以提供非球化组织的钢材或用户将常规钢料经改锻后再进行球化退火。

钢材经热压力(碾扩、锻造)加工后的组织一般是细层片状珠光体+细的网状碳化物,其硬度≥207HBW,这种组织对于车削加工很不利,易造成崩刀头,影响表面粗糙度并产生应力集中现象。在淬火时容易出现淬火畸变大的问题,造成磨削困难,为此需要进行球化退火处理,其目的是使钢中的不规则细层片状珠光体+网状碳化物进行碳化物的完全球化,呈现细小、均匀的球粒状碳化物而弥散分布于铁素体基体上,获得2~3级均匀组织(GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件热处理技术条件》),为最终热处理做好原始组织的准备[1]。对于因热压力加工温度偏高或冷却速度很慢、堆冷而造成粗大网状的组织,必须进行正火后再球化退火处理。

经球化退火的组织会使材料的切削性能变好,过热敏感性降低,可降低刀具的磨损和车床的损耗,提高经济效益。

本文以单列深沟球轴承的外圈沟道车削加工为例,在不完全球化退火(未球化)和获得完全球化组织时对加工精度的影响进行分析。

2 球化退火不完全对车削加工的影响

根据套圈加工流程,改锻后的套圈经球化退火后的外形尺寸、特别是滚道需要精确的车削加工,这为后续滚道的砂轮磨削和油石超精加工做好精度储备。

在不同预备热处理工艺条件下,对切削性能进行对比分析,在相同的切削条件下,即机床、刀具、切削参数相同时,不同球化退火组织对套圈的表面加工精度的影响。

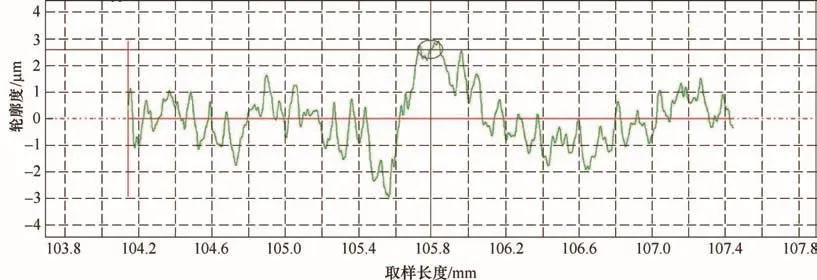

2.1 对表面粗糙度的影响

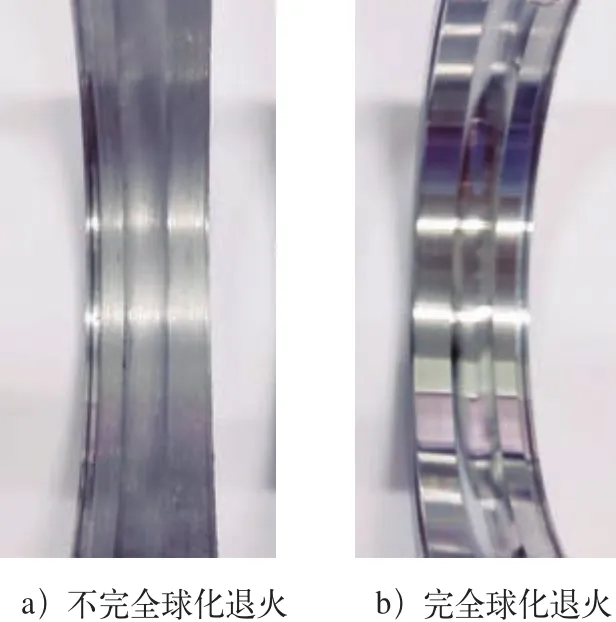

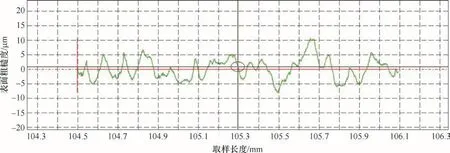

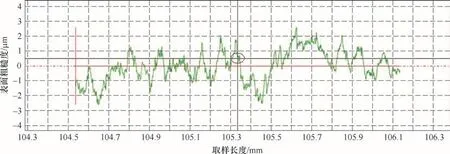

球化退火不完全(未球化)的材料在车削后,表面质量和几何公差不能满足要求,外观上明显发暗和粗糙,图1a所示为不完全球化退火的套圈滚道,图1b所示为完全球化退火的套圈滚道。图2、图3所示为不完全球化退火套圈和完全球化退火套圈表面粗糙度检测结果。从图2、图3可看出,表面粗糙度值差异明显,分别为Ra=2.88μm(未球化组织)和Ra=0.82μm(球化组织)。

图1 套圈车削加工后套圈滚道

图2 不完全球化退火套圈滚道表面粗糙度

图3 完全球化退火套圈滚道表面粗糙度

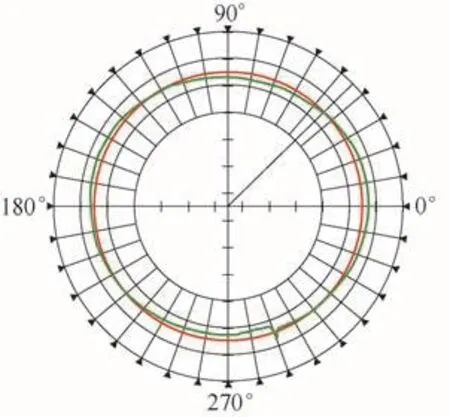

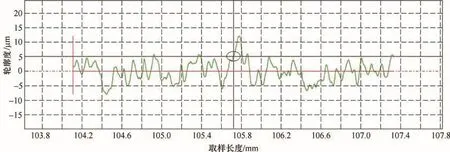

2.2 对圆度和轮廊度的影响

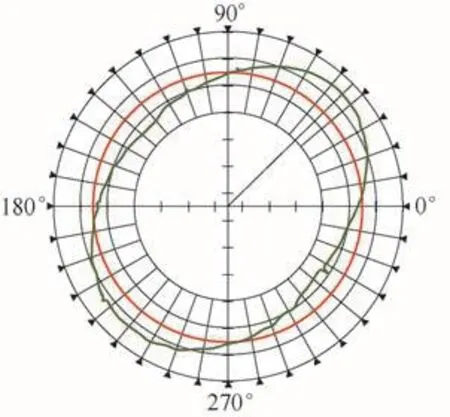

对套圈滚道用圆度仪进行圆度检测,在相同加工条件下加工出的套圈圆度差异较大。不完全球化退火组织加工出来的套圈圆度达到18.51μm(见图4),而完全球化退火组织加工出来的套圈圆度仅为4.82μm(见图5);轮廓度对套圈的影响也较大,不完全球化退火组织加工出来的套圈轮廓度达到20.04μm(见图6),而完全球化退火组织加工出来的套圈轮廓度仅为5.8μm(见图7)。

图4 不完全球化退火套圈圆度

图5 完全球化退火套圈圆度

图6 不完全球化退火套圈轮廓度

图7 完全球化退火套圈轮廓度

3 球化退火的机理和影响因素

3.1 球化退火的机理

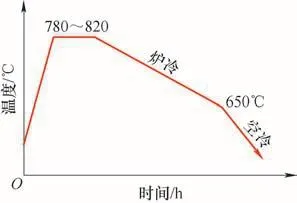

轴承钢的热处理是为了改变碳化物形态,包括碳化物的形状、大小、数量和分布情况,球化退火是为了获得均匀、细小颗粒状珠光体。球化退火工艺主要决定于奥氏体化工艺、冷却工艺的确定,并与退火前的原始组织有很大的相关性[2]。随着加热的进行、碳化物的溶解,通过合理的工艺控制可获得尽可能多且弥散分布的细小未溶碳化物颗粒。在冷却阶段通过控制冷却速度,达到球化退火的目的。片状珠光体球化退火过程机理如图8所示[3]。

图8 片状珠光体球化退火过程机理示意

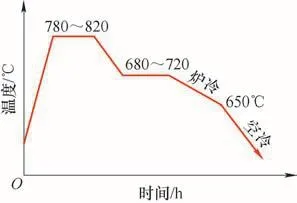

常用的球化退火工艺主要有两种:一是常规球化退火工艺,如图9所示;二是等温球化退火工艺,如图10所示,二者的主要区别在于冷却速度和温度控制方面。因此,应严格控制球化退火工艺,使碳化物球化完全,促进碳化物呈现细小、均匀的球粒状,且均匀地分布在铁素体基体上。这种组织可加工性好,经淬火、回火后畸变量小,硬度分布均匀性好,可得到隐晶、细小结晶或小针状马氏体,具有均匀分布的细小残留碳化物和少量残留奥氏体组织的特点[4]。两种球化退火工艺比较,优先推荐采用等温退火工艺。

图9 常规球化退火常用工艺

图10 等温球化退火常用工艺

3.2 球化退火的金相组织

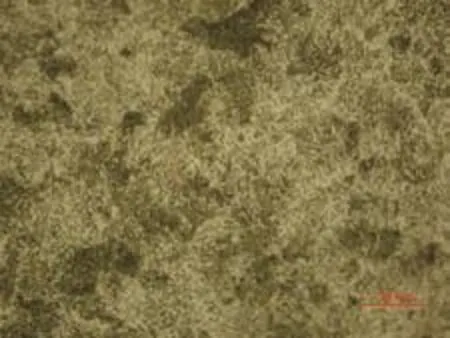

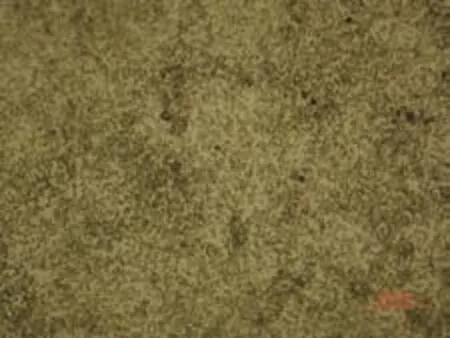

受热压力加工(碾扩、锻造)后的组织影响,若球化退火温度低或保温时间不足时,则会出现网状碳化物>2级,层片状珠光体没有完全球化,不完全球化退火的金相组织如图11所示; 完全球化的组织应是细小、均匀的碳化物分布在铁素体基体上,如图12所示。

图11 不完全球化退火金相组织

图12 完全球化退火金相组织

3.3 球化退火不完全的影响因素

球化退火在实际生产中的影响因素有很多,如热压力加工的质量、球化退火加热温度、冷却速度等,均是影响球状碳化物颗粒形态的关键因素。原始组织中片状碳化物越细薄、相界面越多、扩散距离越短,奥氏体的形核和长大速度就越快,转变温度也就越低。同时,细片状的碳化物更容易溶解和断裂,有利于获得弥散度大的未溶碳化物质点,促进碳化物的球化。

欠热组织和过热组织的影响,是能否达到球化退火的重要因素。若制件加热温度偏低或保温时间太短,则会造成欠热,虽然大部分区域奥氏体化,但是碳化物的溶解不充分,未溶碳化物数量过多,甚至仍然保留着片状形状,最后就形成细粒状+细片状组织;若制件加热温度过高或保温时间过长,则会造成过热,也会形成较为粗大的球状碳化物,且颗粒大小差异较大,片状珠光体片层间距也较大,不利于后续的机加工和最终热处理[5,6]。

因此,升温速度、保温时间和冷却速度在整个球化退火过程中是影响球化质量的重要因素。

4 结束语

球化退火作为常用的预备热处理环节,在热处理中发挥着降低硬度、便于切削以及为最终热处理做组织准备的重要作用,其热处理质量的好坏不仅对产品的力学性能有较大的影响,还对产品机加工过程中表面质量、尺寸精度和重要的几何公差有较大影响。因为球化退火的本质是获得在铁素体基体上分布细小、均匀、圆整的碳化物颗粒组织,所以碳化物的形状、大小、数量和分布均对最终产品的性能有深远影响。因此,应对材料球化退火工艺进行严格控制,尤其是冷却速度方面,建议使用较为稳定的等温球化退火工艺,还可以缩短总的退火时间。热处理后的金相分析应重点关注片状组织和网状碳化物的存在和分布情况,对于没有完全球化的材料,应根据实际情况进行正火后快冷、再重新等温退火处理。

以上分析仅以单列深沟球轴承外圈滚道车削加工为例,在磨削加工中也有类似的情况出现,分析方法和解决措施与此类似。在实际生产中除军用轴承钢(如GCr15Z )外,也适用于G8Cr15、GCr15SiMn、GCr15SiMo、GCr18Mo等类型轴承钢。