恩施盆地恩热1井钻探工艺技术研究及应用

2023-01-03郑兴华张所邦谭建国雷祝蓉叶辉兵周鹏飞

洪 毅, 郑兴华, 张所邦, 谭建国, 雷祝蓉, 叶辉兵, 陈 程, 周鹏飞

(湖北省地质局 第七地质大队,湖北 宜昌 443000)

中国具有丰富的可开发地热资源,据估算,浅层地热资源量可折合7亿t标准煤,水热型地热资源量可折合12 500亿t标准煤,干热岩远景资源量可折合856万亿t标准煤[1-2]。目前开发利用的地热资源以水热型地热为主[3]。地热资源的获取依赖于地质、物探、钻探等技术手段的应用,其中钻探是最为直观的手段之一[4-7]。随着一些新型破岩方法等新技术、新工艺[8-11]的提出和使用,进一步提高了地热井的钻探质量、效率和成功率。

恩施地处湖北省西南部,所处的恩施盆地具有良好的水热型地热资源成矿条件[12]。2019年,恩施州人民政府与湖北省地质局决定在恩施地区合作开展地热资源专项调查工作,并确定在恩施市龙凤镇小龙潭村部署一口地热井——恩热1井。该井于2020年9月25日开钻,2021年1月5日完钻,经抽水试验,日涌水量达700 m3,井口出水温度最高达44.2℃,且含丰富的矿物质成分,达到理疗地热水标准,水温、水量、水质均满足商业开发利用。

恩热1井是恩施州首口大口径中深层地热井,其成功实施具有很强的工程示范意义。本文在分析该井技术难点基础上,总结钻探工艺技术方法和施工过程,形成针对深层、高温和硬质地层的高效钻探技术方案,为区域地热资源开发中钻探方案优选和技术攻关提供借鉴。

1 钻井概况及技术难点

恩热1井位于恩施市城区,恩施盆地北部的小龙潭一带。恩施盆地为一近南北向延伸的条带状盆地,盆地内海拔高程为430~500 m。盆地内主要出露下奥陶统娄山关组—中三叠统巴东组、上白垩统跑马岗组和第四系地层。构造线总体呈NNE向展布,发育恩施大断裂和黄岩路向斜、白果坝背斜、高桥坝向斜、庆阳坝背斜等褶皱。恩热1井位于恩施大断裂东侧和白果坝背斜北东段,因此该井所处位置具有复杂的地质条件。

恩热1井设计井深2 000 m,钻探目的是基本查明工作区地层岩性、构造等地质特征,确定热储层、盖层、导水与控热构造发育情况,钻获有开发价值的地热水,并对地热水资源的开发潜力、对周边地热井的影响及环境影响进行评价。该井最终终孔深度为2 000.05 m,钻遇白垩系、志留系、奥陶系和寒武系地层(表1),其中奥陶系和寒武系地层为该井探索的主要热储层。

表1 恩热1井地层信息Table 1 Stratigraphic information of Enre 1 well

在钻探过程中经常遇到各种技术问题,主要存在的难点如下:

(1) 对钻井冲洗液性能要求高。540 m以浅地层主要为中—厚层状细砂岩、含砾细砂岩,碎屑粒度大小混杂,并为钙质胶结。790 m以浅含有多层炭质泥岩、炭质页岩。地层易水化膨胀、缩径等情况均有发生。

(2) 地层复杂,井壁稳定性差。该井为区域性探采结合井,没有实物钻探资料可供比对。同时该井受恩施大断裂影响,岩体较破碎,井壁稳定性差,出于对热储层的保护要求,限制了某些带有封堵性材料的使用,容易造成坍塌掉块,极易引发井内事故。

(3) 取心难度大。取心位置为泥页岩层段,地层容易引起“打滑”,井壁容易水化剥落[13]。加之该地区没有大口径取心案例,无经验方法可供借鉴,造成在某些井段取心较困难。

2 钻探工艺技术

2.1 主要设备

恩热1井钻探作业的主要设备包括DB3500型电动水源钻机,JJ135/31-K型井架,F-500泥浆泵,630 kVA变压器,QXZ172-101型和DZ-146型取心钻具,配备ZS/Z-1型直线振动筛、CSQ-150型和LW450×1 000-N2型离心机等固控设备。

2.2 井身结构设计

该井身结构依据工作区的地质构造特征进行设计。该井在0~100.88 m一开井段穿越强风化带和浅含水层,下入Φ339.7 mm表层套管。在100.88~935.00 m二开井段穿越炭质泥岩段,有缩径现象发生,经过测井数据显示该段温度不理想,因炭质泥岩容易对水质产生影响,遂在该井段下入Φ244.5 mm技术套管。在935.00~1 861.86 m三开井段,井内发生明显垮孔掉块现象,伴随卡钻现象的发生,通过测井数据显示,推测该段为断层带,遂于该井段下入Φ177.8 mm花管和实管交叉连接的生产套管。鉴于保障水温水量和设置沉砂段的要求,在1 861.86~2 000.05 m四开井段采用Φ152.4 mm钻头钻至完井,四开为裸孔。恩热1井实际井身结构如图1所示。

图1 恩热1井实际井身结构图Fig.1 Actual well bore structure diagram of Enre 1 well

2.3 取心工艺及钻进技术参数

2.3.1取心工艺

该井要求阶段性取心。二开采用QXZ172-101型取心工艺取心,取心结束后采用Φ311.1 mm钻头扩孔。该取心工具利用岩心爪与岩心之间的摩擦力,使得岩心爪收缩包心实现割心,一般适用于中硬—硬地层或成岩性较好的软地层取心。因为该井为区域性探采结合井,无相应取心经验供参考,为了规避坚硬地层取心困难问题,本次施工期间同时配备了DZ-146型取心钻具作预备,该钻具采用金刚石钻头,口径更小。

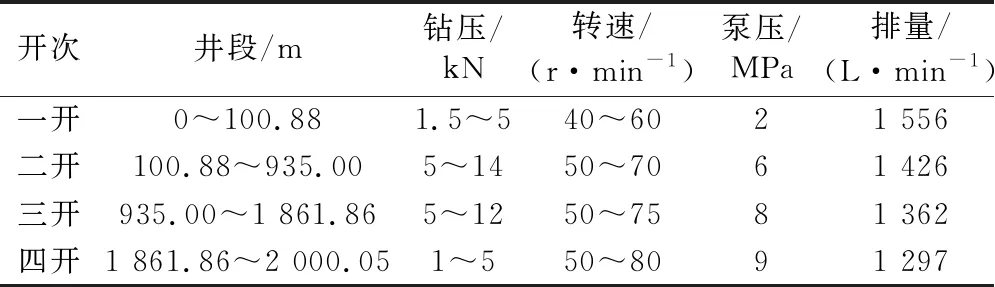

2.3.2钻进施工技术参数

一开钻具组合:Φ444.5 mm钻头+变径接头+Φ203 mm钻铤+变径接头+Φ178 mm钻铤+变径接头+Φ159 mm钻铤+变径接头+Φ89 mm钻杆。一开的重点是防斜,该段井身质量情况很大程度上决定了整口井的井身质量。由于上部岩性为细砂岩夹石英砂岩、砾岩,钻进速度较快,容易引发井斜问题的发生,因此一开采用塔式钻具组合防斜,有效规避了井斜问题的发生。同时该井严格控制测斜间距,使用施工单位自行改进研发的KXP-3D型连续测斜仪加密单点间距,及时跟踪井斜并调整钻进参数,始终将井斜控制在规范要求范围内。

二开钻具组合:Φ311.1 mm钻头+变径接头+Φ203 mm钻铤+变径接头+Φ178 mm钻铤+变径接头+Φ159 mm钻铤+变径接头+Φ89 mm钻杆。二开井段上部岩性主要为粉砂质页岩、水云母页岩、粉砂岩,下部岩性为炭质泥岩夹炭质页岩、泥质灰岩,易发生缩经问题。该段的重点除了防止井斜外,还要抓好钻井冲洗液性能控制,防止井壁失稳坍塌、掉块等,以免引发卡钻、埋钻事故。

三开钻具组合:Φ215.9 mm三牙轮钻头+变径接头+Φ178 mm钻铤+变径接头+Φ159 mm钻铤+变径接头+Φ89 mm钻杆和Φ215.9 mm PDC钻头+Φ172 mm螺杆钻具+Φ178 mm钻铤+变径接头+Φ159 mm钻铤+变径接头+Φ89 mm钻杆。三开地层上部为灰岩,下部为中—厚层状结晶白云岩、薄—中层夹厚层状白云岩,地层较为稳定,是提高钻进效率的主要阶段。该井段采用两种钻具组合,依据实际井斜和钻进效率变化情况及时调整钻进工艺。

四开钻具组合:Φ152.4 mm PDC钻头+变径接头+Φ121 mm钻铤+变径接头+Φ89 mm钻杆。该井段主要为沉砂段,采取祼孔钻进(表2)。

表2 钻进参数Table 2 Drilling parameters

2.4 钻头选择

井深935.00 m以上井段分别选用Φ444.5 mm LS517G型三牙轮钻头、Φ311.1 mm LS517G型三牙轮钻头、121/4HAT127型钢齿钻头,配备了Φ216 mm复合片钻头和特制Φ152 mm金刚石钻头(图2)用于取心。935.00~2 000.05 m井段选用Φ216 mm LS1663型5刀翼PDC钻头和LS537G型三牙轮钻头,同时配备了Φ152.4 mm LS1654型5刀翼PDC钻头。在钻头的选择上,由于缺乏区域钻探实物资料的参考,该井在各开次备足备全了各类钻头,以减少停等和辅助时间[14-15]。

为了分析选用钻头的合理性,对其进行仿真计算[16-17],得到PDC钻头钻进过程中的岩石Mises应力云图(图3)。从图3可以看出,岩石的最大Mises应力值通常出现在与PDC钻头切削齿接触的单元体上,随着PDC钻头切削深度的增加,岩石中的Mises应力呈现先增大后略有减小的趋势,说明较大的切削深度有利于提高PDC钻头的破岩效率。然而,在实际工程应用中,考虑到地层的非均质性、破岩工具工作条件的波动会对PDC钻头产生影响,如果切削深度过大,PDC钻头可能会因承受过大的冲击载荷而损坏,因此在实际应用中应采取一些必要措施控制PDC钻头的切削深度。

图2 取心钻头Fig.2 Coring bit

图3 PDC钻头井眼形成过程和岩石Mises应力云图Fig.3 Formation process of PDC bit borehole andMises stress contour of rock

本文选用8 mm复合齿钻头进行仿真分析,齿的前角为20°,齿倒角为45°,倒角半径为0.5 mm。在模拟过程中,切削深度分别取1.5、2和2.5 mm,图4显示了切削过程中PDC钻头齿上的接触压力分布情况。从图4可以看出,随着切削深度的增加,PDC钻头齿上的接触压力逐渐增加,在接触边缘产生较大压力。这是因为随着切削深度的增加,切削齿与岩石之间的接触面积增大,岩石对切削齿阻力也增大。同时,齿上的切削力、摩擦阻力和系统的总能量也逐渐增加。切削过程中,切削力和摩擦阻力应力值波动情况符合脆性材料的基本特性。当切削深度相对较小时,主要产生挤压破碎的粉末碎片,此时切削力的最大变化不明显,波动趋势也不是很明显。当切削深度增加时,大多数切削过程会产生大颗粒块状断屑,此时随着大颗粒切屑的产生,切削力将大幅波动,同时岩石材料的不均匀性也使切割过程变得不稳定。

2.5 钻井冲洗液技术

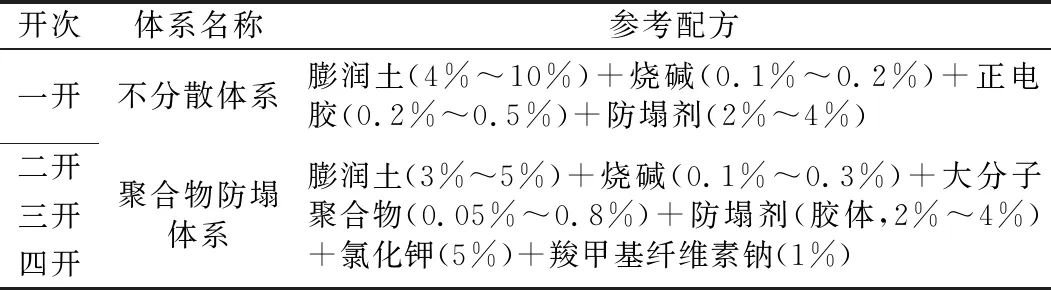

一开施工难点为该井段地层胶结性差,岩质疏松;含流砂层、砾石层井壁不稳定,易坍塌掉块,渗透率高易漏失,钻井冲洗液消耗量大,因此采用不分散体系。二开、三开、四开施工难点为该井段泥页岩造浆缩径、断裂带坍塌和掉块问题,因此采用聚合物防塌体系。钻井冲洗液配方及性能如表3、表4所示。

图4 不同切削深度时PDC钻头齿上压力分布Fig.4 Pressure distribution on PDC bit teeth at different cutting depths

表3 钻井冲洗液配方Table 3 Drilling fluid formulation

表4 钻井冲洗液性能Table 4 Drilling fluid performance

在钻进过程中,钻井冲洗液施工坚持做好以下几项重点工作:

(1) 钻进过程中,加强固控设备的管理及使用,保证三级固控设备性能稳定,从设备上控制钻井冲洗液性能。

(2) 严格坚持2 h/次的钻井冲洗液性能监测,及时掌握钻井冲洗液性能变化,注意及时添加处理剂,调整钻井冲洗液性能。

(3) 泥浆钻进过程中,保持钻井冲洗液低失水、低摩阻、抑制能力强,以及良好的流变性;严格控制钻井冲洗液密度,保证安全快速钻进。

(4) 多与地质技术人员沟通,及时、全面收集地层岩性和特点,提前预测下部地层情况,以便提前调整钻井冲洗液性能。

3 应用效果

恩热1井共施工102 d,完钻井深2 000.05 m,钻进时效为1.74 m/h。钻探施工达到了设计目的和要求,最终施工效果如下:

(1) 井身结构。恩热1井按探采结合井设计,井身为四开结构,一开孔径Φ444.5 mm,孔深100.88 m;二开孔径Φ311.1 mm,孔深935.00 m;三开孔径215.9 mm,孔深1 861.86 m;四开孔径Φ152.4 mm,孔深2 000.05 m。各井段按设计施工,满足取样、测井、完井和未来开采要求。

(2) 钻井冲洗液体系。有效抑制了泥页岩段的分散坍塌,控制住了540 m以浅易水化分散地层,保证了岩屑样录取。岩屑采样及时,标识醒目;岩性描述仔细,地层层位判断准确;样品采集足量,保管妥当(图5)。

图5 钻井冲洗液体系在复杂地层的运用成果Fig.5 Application of drilling fluid system in complex formation

(3) 孔深与孔斜。根据项目设计要求,每钻进100 m提钻校正一次孔深,钻进深度符合设计要求。即对井斜进行测量检查,终孔后通过专业测井测得全孔平均井斜1.68°,成井井身质量符合《地热钻探技术规程》(DZ/T 0260—2014)[18]和《水文水井地质钻探规程》(DZ/T 0148—2014)[19]等规定。

(4) 抽水试验。成井后开展了3次降深的稳定流抽水试验,最大降深460 m,最高水量700 m3/d,水温>42℃,结果表明单井出水量满足设计预期,符合规范要求,预期能取得良好的社会效益和经济效益。

4 结论

(1) 恩热1井主要存在钻井冲洗液性能要求高、取心难度大、井壁稳定性差等技术难点,施工过程中结合地热井井段的地质特点,选择合适的钻井冲洗液体系,开展高频次的钻井冲洗液性能测试,及时调整钻井冲洗液性能;选择合适的取心钻头,配备充足的各类钻头,提高岩性采取率和钻进效率;合理设计井身结构,选用合适的钻井设备,提高钻探效率和成井质量。

(2) 考虑到地层的非均质性、破岩工具工作条件的波动会对PDC钻头产生影响,对PDC钻头破岩过程进行仿真计算,结果表明选择牙齿切深为2 mm时,可有效减少钻头切削力的波动,延长钻头使用寿命。

(3) 恩热1井为恩施州首口大口径中深层地热井,井身结构、完钻井孔深、井身质量及抽水试验等技术指标均满足工程设计和规范要求,且单井出水量超过设计预期,最终成功探获水温>42℃的地热水,具有很强的工程示范意义,其钻探工艺对该区域地热钻井施工具有指导和借鉴意义。