高强度低膨胀率无卤阻燃三元乙丙橡胶胶料的制备

2023-01-03苏春义章维国柯玉超俞晨曦

苏春义,章维国,柯玉超,俞晨曦

(安徽中鼎密封件股份有限公司,安徽 宁国 242300)

三元乙丙橡胶(EPDM)属碳氢高分子材料,氧指数比较低,较易燃烧,且发烟量比较大。这些缺陷较大程度限制了EPDM的应用范围[1-2]。通常在EPDM中添加阻燃剂以解决其易燃问题。传统阻燃剂主要为用量小、阻燃效率高的卤素阻燃剂,该类阻燃剂对橡胶制品的物理性能影响较小,但其在受热时会产生有毒气体,给环境和人体造成伤害[3-4]。新型环保无卤氮磷系阻燃剂同时具备磷系和氮系阻燃剂的优点,且磷元素和氮元素具有协同与增效作用。因此,氮磷系阻燃剂成为近年来无卤阻燃材料研究的焦点[1,5]。氮磷系阻燃剂受热时其表面会产生一层均匀的碳泡沫层,碳泡沫层具有隔热、保温、抑氧、抑烟和防止雾滴现象,因此具有良好的阻燃性能。虽然氮磷系阻燃剂具有诸多优点,但其加入后会使胶料的物理性能劣化,橡胶制品耐水性较差,尤其是长期在热水中浸泡后体积膨胀率较大[6-7]。

针对目前使用氮磷系阻燃剂的EPDM胶料强度低、耐过热水性能差和膨胀率大的缺点,本工作采用新型无卤氮磷系阻燃剂SFR与无机金属阻燃剂氢氧化铝[Al(OH)3]并用,研究其对EPDM胶料性能的影响,并与添加通用氮磷系阻燃剂FR的胶料性能进行对比,以期较好地解决氮磷系阻燃剂在橡胶中应用受限的问题,制备高强度、低膨胀率、高阻燃性能的EPDM胶料,大幅提升新能源汽车电池、家用电器和电线电缆的使用安全等级。

1 实验

1.1 主要原材料

EPDM,牌号Keltan10675C,阿朗新科高性能弹性体(常州)有限公司产品;炭黑N770,新疆雅克拉炭黑有限责任公司产品;氧化锌,安徽省含山县锦华氧化锌厂产品;偶联剂KH560,南京曙光硅烷化工有限公司产品;石蜡油,牌号CONOCO2500,Sunntix International Looted公司产品;防老剂MB和TMQ,蔚林新材料科技股份有限公司产品;硫化剂101XL45-SP2和助交联剂Actigran70,上海森迪化工有限公司产品;Al(OH)3和阻燃剂SFR,上海倍拓化学有限公司产品;氮磷系阻燃剂FR,市售品。

1.2 试验配方

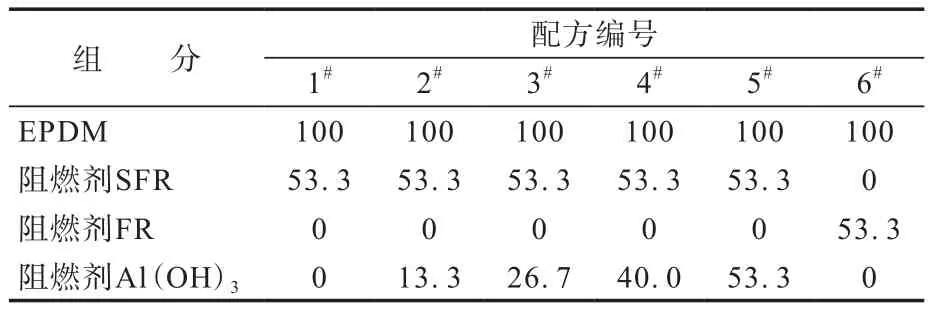

试验配方见表1。

表1 试验配方 份

1.3 主要设备和仪器

XK-160型开炼机,上海橡胶机械一厂有限公司产品;MDR S3L型硫化仪,上海诺甲仪器仪表有限公司产品;XLB-D350×350型平板硫化机,湖州东方机械有限公司产品;LX-A型邵尔A硬度计,上海六菱仪器厂产品;GT-AI-7000S型拉力试验机,高铁检测仪器(东莞)有限公司产品;401A型热氧老化箱,上海实验仪器总厂产品;HK-HVR型水平垂直燃烧试验仪,珠海市华科检测设备有限公司产品;JSM-6510型扫描电子显微镜(SEM),分辨率为3.0 nm,日本电子株式会社产品;X-act型能谱(EDS)仪,英国OXFORD公司产品。

1.4 试样制备

将生胶在开炼机上塑炼,调整辊距,薄通两遍,然后将辊距调大,依次加入活性剂、防老剂、润滑剂、阻燃剂、炭黑和石蜡油,待生胶吃粉结束后加入硫化剂、助交联剂,混炼均匀后,调整辊距至最小,将混炼胶打三角包、薄通6次,调整辊距,打卷出片。

混炼胶在平板硫化机上硫化,硫化条件为175℃×10 min。

1.5 性能测试

硫化特性按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》;邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸强度和拉断伸长率按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;耐过热水性能按照GB/T 1690—2010《硫化橡胶或热塑性橡胶 耐液体试验方法》进行测试;阻燃性能采用垂直燃烧法按照UL94《家电和仪器用塑料件阻燃性能试验方法》进行测试。

2 结果与讨论

2.1 阻燃剂的理化性能

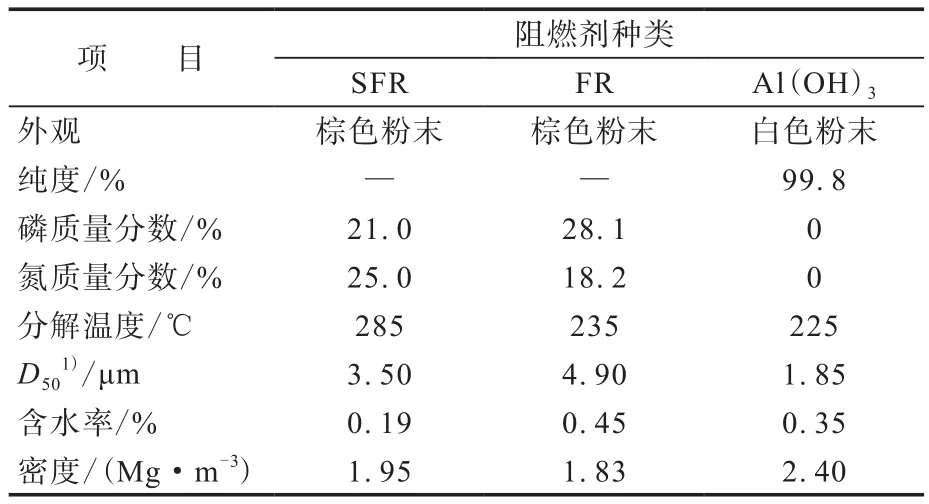

阻燃剂SFR和FR以及阻燃剂Al(OH)3的理化性能见表2。

表2 3种阻燃剂的理化性能对比

从表2可以看出:3种阻燃剂中阻燃剂SFR的分解温度较高,在受热条件下不易分解,热稳定性好,D50中等,含水率较低;与阻燃剂SFR相比,阻燃剂FR的磷含量较高,氮含量较低;与阻燃剂Al(OH)3相比,阻燃剂SFR和FR的密度小,D50较大,与橡胶基体的相容性好,加工性能好。

2.2 硫化特性

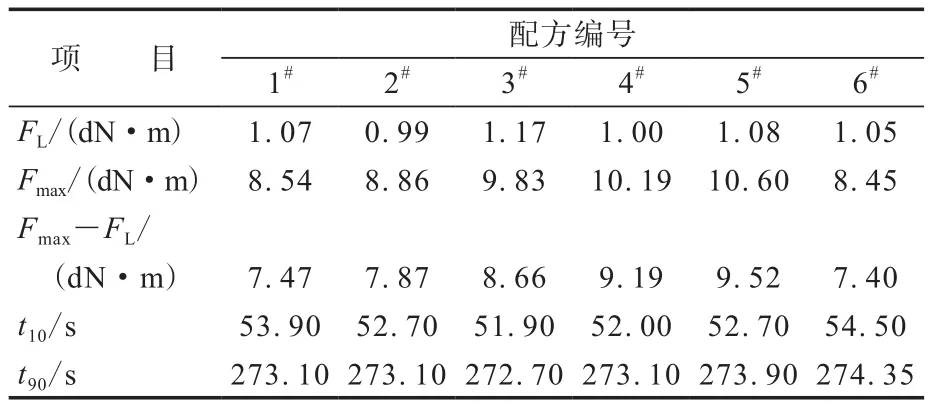

胶料的硫化特性见表3。

从表3可以看出:随着阻燃剂Al(OH)3用量增大,胶料的交联密度增大,两者呈正相关关系;1#—5#配方胶料的t10和t90相差不大,说明阻燃剂Al(OH)3的加入对胶料的硫化速度影响较小,这是因为阻燃剂Al(OH)3作为无机物,仅起到增容、降成本和阻燃的作用;分别使用氮磷系阻燃剂SFR和FR的1#和6#配方胶料的硫化特性无明显差异。

表3 胶料的硫化特性(175 °C)

2.3 物理性能

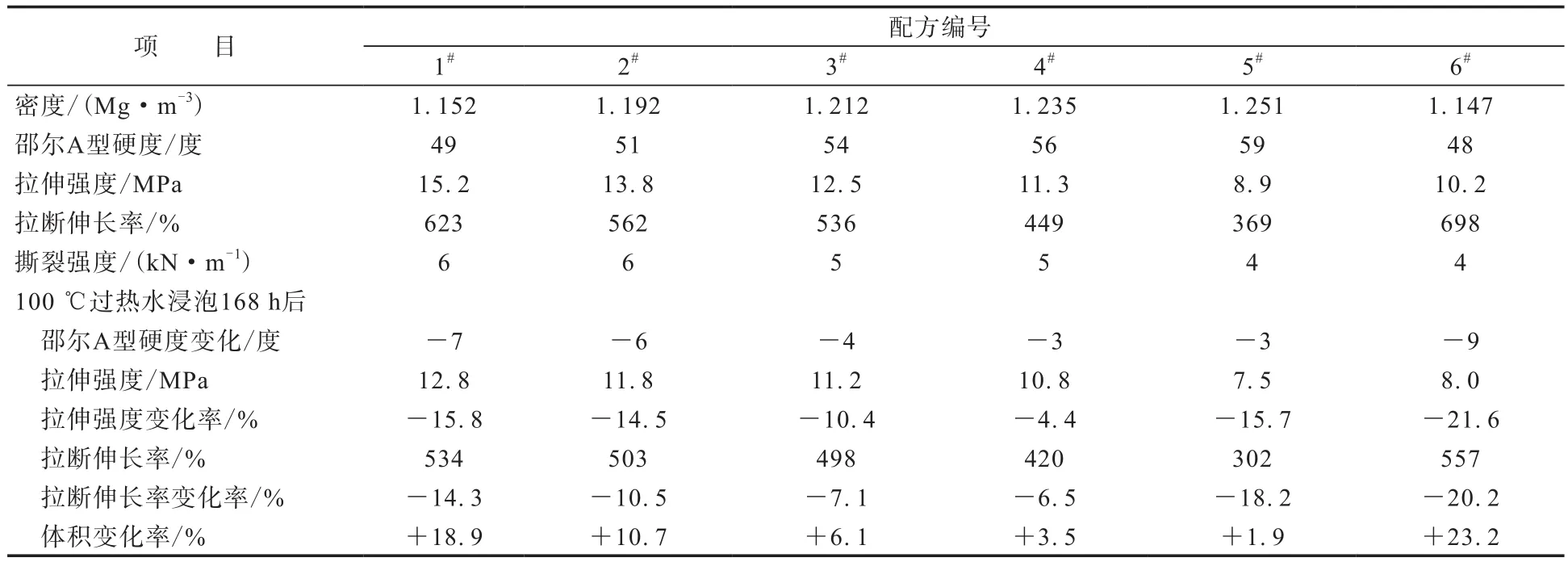

硫化胶的物理性能见表4。

从表4可以看出:1#—4#配方硫化胶的拉伸强度都超过10 MPa,撕裂强度较大;单用阻燃剂SFR的1#配方硫化胶的拉伸强度和拉断伸长率较大,密度较小,物理性能较优异,这是因为阻燃剂SFR的密度较小,且与橡胶基体相容性好,对硫化胶物理性能的影响较小;1#配方硫化胶的耐过热水性能较差,体积变化率较大,这是因为阻燃剂SFR受热吸水分解生成磷酸,导致硫化胶吸水膨胀[8-10];与1#配方硫化胶相比,6#配方硫化胶的耐过热水性能较差,尤其是体积变化率较大,体积变化率达到23.2%,这是因为阻燃剂FR的磷含量较大,吸水性较强。

将阻燃剂SFR与阻燃剂Al(OH)3并用,随着Al(OH)3用量的增大,硫化胶的物理性能呈下降趋势。这是因为阻燃剂Al(OH)3具有极性和亲水性,与非极性聚合物的相容性差,并且有一定的团聚倾向,在橡胶中较难均匀分散[11-12]。

从表4还可以看出,随着Al(OH)3用量的增大,2#—4#硫化胶在过热水中浸泡后的拉伸强度变化率和拉断伸长率变化率呈减小趋势,体积变化率逐渐减小。这是因为阻燃剂Al(OH)3加入后Al元素可作为阻燃剂SFR的热稳定剂。阻燃剂Al(OH)3的粒径小,比表面积较大,其吸附在阻燃剂SFR的表面,可减少阻燃剂SFR分解吸水,同时可以减小阻燃剂SFR在橡胶中的浓度,从而阻隔水分子进入橡胶大分子,降低硫化胶在水中浸泡后的体积膨胀率,但是当阻燃剂Al(OH)3用量超过40份时,其难以均匀分散到橡胶基体中,且团聚作用占主导,导致硫化胶性能劣化[13-14]。

表4 硫化胶的物理性能

2.4 阻燃性能

1#—6#配方硫化胶的阻燃等级分别为V1,V1,V1,V0,V0,V1。4#和5#配方硫化胶的阻燃等级达到V0级。这是因为阻燃剂SFR和阻燃剂Al(OH)3达到较好的协同增效作用。阻燃剂Al(OH)3分解温度稍低,受热先分解生成Al2O3和水。一方面吸收聚合物周围的热量,降低温度;另一方面生成的Al2O3覆盖在橡胶表面,隔绝氧气,阻止进一步燃烧。阻燃剂SFR受热分解,并吸收阻燃剂Al(OH)3热分解产生的水,生成磷酸;磷酸受热进一步脱水生成偏磷酸,偏磷酸通过聚合反应,生成聚偏磷酸,在聚合物表面可形成一层玻璃状物质,阻止其燃烧[15-18]。同时,阻燃剂Al(OH)3具有良好的抑烟作用,其与阻燃剂SFR协同作用,最终使得硫化胶的阻燃等级达到V0级,且离火自熄。

2.5 硫化胶烧蚀表面形貌

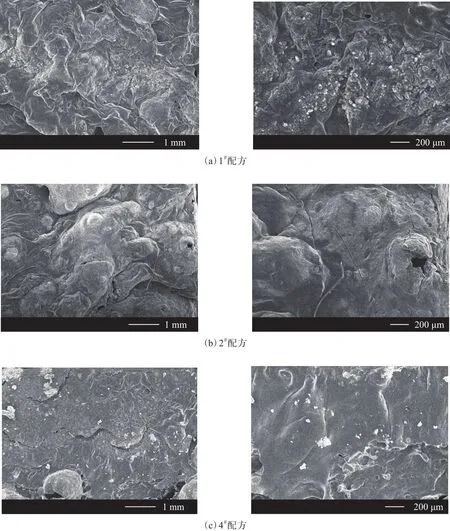

对阻燃性能测试烧蚀后的1#,2#和4#配方硫化胶表面形貌进行SEM分析,结果见图1。

从图1(a)可以看出,1#配方硫化胶烧蚀表面疏松多孔,覆盖有一层疏松颗粒,表面凹凸不平。这是因为EPDM属于碳氢高分子聚合物,氧指数较低,极易燃烧生成气体,硫化胶烧蚀表面会有孔隙;阻燃剂SFR含有磷和氮元素,受热分解,生成聚偏磷酸和NO2,聚偏磷酸微小颗粒残留在硫化胶表面,NO2气体释放,在硫化胶烧蚀表面形成孔隙。从图1(b)可以看出,2#配方硫化胶烧蚀表面较致密均匀。这是因为在1#配方基础上添加13.3份阻燃剂Al(OH)3,Al(OH)3受热分解生成的Al2O3均匀覆盖在硫化胶表面,隔绝空气,同时Al(OH)3分解会吸收热量,可降低可燃物周围的温度,其分解释放的水蒸气可降低可燃物周围的氧气浓度。从图1(c)可以看出,当阻燃剂Al(OH)3用量为40份时,4#配方硫化胶烧蚀表面非常致密均匀。这是因为燃烧生成的产物完全覆盖在硫化胶表面,隔绝氧气,使硫化胶达到离火自熄的效果。

图1 硫化胶烧蚀表面的SEM图片

2.6 硫化胶烧蚀表面覆盖物的EDS分析

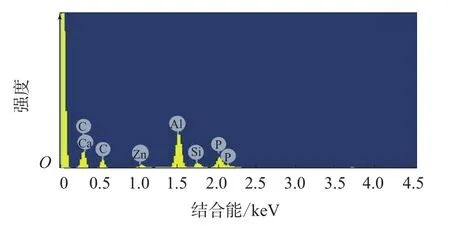

4#配方硫化胶烧蚀表面覆盖物的EDS分析结果见图2。

图2 硫化胶烧蚀表面覆盖物的EDS谱

从图2可以看出,4#配方硫化胶烧蚀表面覆盖的燃烧产物主要含有C,P,O,Al元素。这是因为阻燃剂SFR属于氮磷系阻燃剂,燃烧分解产物主要为聚偏磷酸和NO2,聚偏磷酸覆盖在硫化胶表面,NO2以气体形式逸出,Al(OH)3受热分解生成Al2O3覆盖在硫化胶表面。

3 结论

(1)与单用阻燃剂FR的硫化胶相比,单用阻燃剂SFR的硫化胶的拉伸强度较大,过热水浸泡后体积变化率较小,耐过热水性能好,综合物理性能优异。

(2)将53.3份阻燃剂SFR与阻燃剂Al(OH)3并用,随着阻燃剂Al(OH)3用量的增大,硫化胶的物理性能降低;在过热水浸泡后的体积变化率减小。

(3)当两种阻燃剂并用且阻燃剂Al(OH)3用量小于40份时,硫化胶的阻燃等级达到V1级;当阻燃剂Al(OH)3用量不小于40份时,与阻燃剂SFR产生较好的协同效应,硫化胶的阻燃等级达到V0级。

(4)随着阻燃剂Al(OH)3用量的增大,硫化胶表面燃烧生成的产物覆盖得越来越致密;硫化胶烧蚀表面覆盖物主要含有C,P,O和Al元素。