粘合树脂在阻燃钢丝绳芯输送带胶料中的应用

2023-01-03赵之朋俞正洲刘玉帅

赵之朋,俞正洲,郭 虎,刘玉帅,和 燕

(1.山东阳谷华泰化工股份有限公司,山东 阳谷 252300;2.国家橡胶助剂工程技术研究中心,山东 阳谷 252300;3.北京橡胶工业研究设计院有限公司,北京 100143)

阻燃输送带以钢丝绳芯衬垫覆盖橡胶制成,包括芯胶、钢丝绳、覆盖层和边胶4个部分,可作为带式输送机的牵引和运载构件[1-2],其特点为拉伸强度大、抗冲击性能好、寿命长、伸长率小、成槽性和耐屈挠性能好,适用于长距离、大运程和高速度输送物料[3-5]。输送带钢丝绳一般由优质的高碳钢(含碳量0.7%左右)拉制而成,钢丝绳表面需要镀锌或者镀铜,以增大钢丝和橡胶之间的粘合力,同时防止钢丝锈蚀。目前工业上使用的输送带钢丝绳基本采用镀锌处理。

影响阻燃钢丝绳芯输送带安全性能的因素较多,橡胶与钢丝绳之间的粘合是阻燃输送带生产和使用中的关键[6-9]。芯胶性能很大程度上决定了阻燃输送带的使用寿命,芯胶与镀锌钢丝的粘合性能也是影响阻燃输送带使用寿命的关键因素之一。目前生产的众多阻燃钢丝绳芯输送带芯胶中,大多采用粘合性能优良的天然橡胶(NR),往往还会添加增粘效果优良的钴盐[10]。由于钴盐较昂贵,添加粘合树脂可以在提高芯胶与镀锌钢丝粘合性能的前提下减小钴盐的用量,从而降低生产成本[11-12]。

本工作针对粘合树脂对阻燃钢丝绳芯输送带芯胶的门尼粘度、硫化特性、物理性能及芯胶与镀锌钢丝静态和动态粘合性能的影响进行了研究。

1 实验

1.1 原材料

NR,印度尼西亚产品;氯丁橡胶(CR)和顺丁橡胶(BR),朗盛集团产品;炭黑N330,江西黑猫炭黑股份有限公司产品;白炭黑,确成硅化学股份有限公司产品;改性间苯二酚甲醛树脂(简称粘合树脂HT1005)、间苯二酚母粒(由80%间苯二酚、20%特种橡胶与分散剂组成,简称粘合树脂R-80)、亚甲基给予体(简称HMMM-55)、促进剂TBBS-80和MBTS-75、氧化锌-80、氧化镁-80和硫化剂S-80,山东阳谷华泰化工有限公司产品;镀锌钢丝帘线,中国贝尔卡特钢帘线有限公司产品;其他材料均为橡胶工业常用原材料。

1.2 主要设备和仪器

XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,大连诚信橡塑机械有限公司产品;HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;GT-7017-M型老化试验箱,高特威尔检测仪器(青岛)有限公司产品;3365型万能电子拉力试验机,美国英斯特朗公司产品;钢丝帘线动态粘合试验机,北京万汇一方科技发展有限公司产品。

1.3 配方

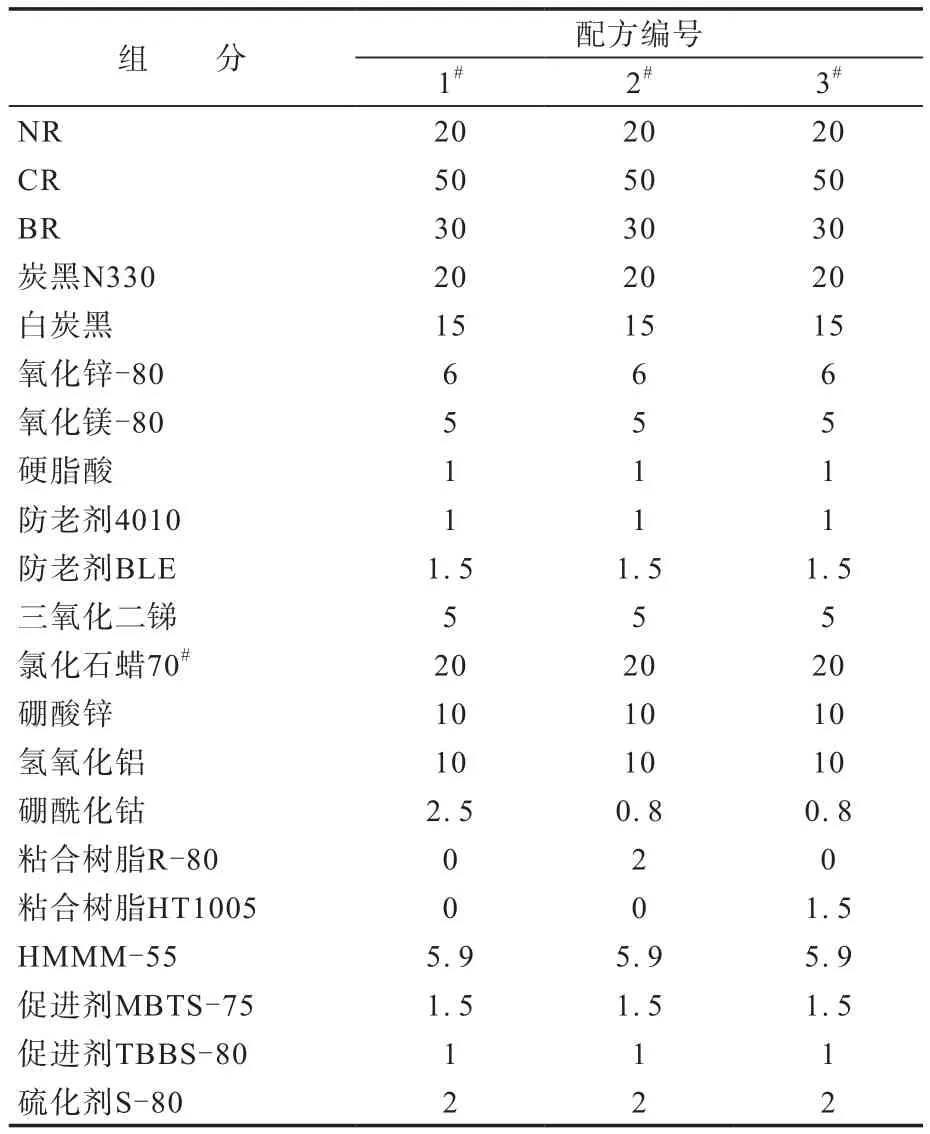

芯胶基本配方如表1所示。

表1 芯胶基本配方 份

1.4 试样制备

胶料采用3段炼胶工艺,一段和二段混炼在密炼机中进行,三段混炼在开炼机上进行。一段混炼工艺:NR→炭黑N330、白炭黑和小料,共混炼275 s(转子转速为40 r·min-1)→排胶,温度为(150±3) ℃。二段混炼工艺:一段混炼胶混炼180 s(转子转速为40 r·min-1)→排胶,温度为(125±3) ℃。三段混炼工艺:在二段混炼胶中添加粘合树脂、HMMM-55以及促进剂MBTS-75和TBBS-80、硫化剂S-80,混炼均匀,下片。

停放后测试胶料的硫化特性,用平板硫化机硫化,硫化条件为150 ℃×20 min。试样停放16 h后进行性能测试。

1.5 性能测试

胶料各项性能测试均按相应国家标准或企业标准进行。

2 结果与讨论

2.1 硫化特性

不同粘合树脂对胶料门尼粘度和硫化特性(150 ℃)的影响如表2所示。

表2 不同粘合树脂对胶料门尼粘度和硫化特性的影响

从表2可以看出:与加入纯钴盐的胶料相比,加入粘合树脂的胶料门尼粘度降低,加工性能较好;加入粘合树脂R-80的胶料Fmax-FL最高,与粘合树脂R-80反应活性高、橡胶内分子交联和缠结强有关;加入纯钴盐胶料的t5最短,胶料的加工安全性较差,相比之下,加入粘合树脂HT1005的胶料t5最长,加工安全性较好。

由于钢丝绳内部缝隙较多,钢丝绳与胶料的粘合性能除了受粘合界面强度影响外,很大程度上取决于胶料在钢丝绳缝隙间的流动渗透性能,胶料流动性越好、焦烧时间越长,胶料越能充分地在钢丝绳缝隙中渗透和包覆,从而提供更好的粘合性能。

2.2 物理性能

硫化胶的物理性能见表3。

表3 硫化胶的物理性能

从表3可以看出:加入粘合树脂HT1005的硫化胶具有最高的定伸应力及拉伸强度;纯钴盐胶料定伸应力最低、拉断伸长率较高。

2.3 芯胶-镀锌钢丝绳粘合性能

2.3.1 静态粘合性能

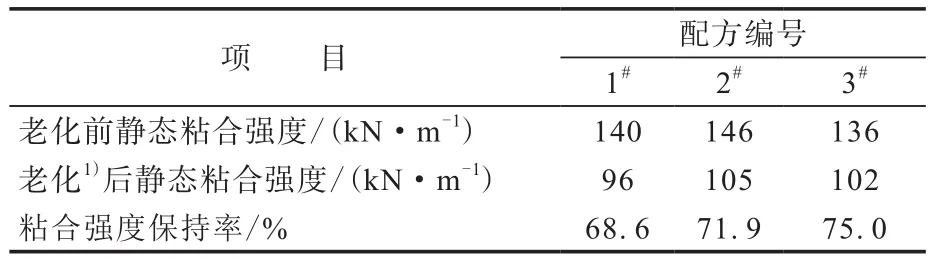

芯胶-镀锌钢丝绳的静态粘合性能见表4。

表4 芯胶-镀锌钢丝绳的静态粘合性能

从表4可以看出:加入粘合树脂R-80的胶料老化前静态粘合强度最大,加入粘合树脂HT1005的胶料老化前粘合强度最小;添加粘合树脂的胶料老化后粘合强度保持率较高,尤其是添加粘合树脂HT1005效果更明显。

静态粘合试验后抽出钢丝表面附着有厚橡胶层。

2.3.2 动态粘合性能

动态粘合性能测试[13]条件为:疲劳振幅 2.0 mm,频率 30 Hz,温度 80 ℃,时间 120 min。

芯胶-镀锌钢丝绳试样动态粘合试验后沿钢丝绳轴面切开,可以看到钢丝表面有大量镀层裸露,另有少量橡胶附着,无厚橡胶层,钢丝表面形貌与静态粘合试验钢丝表面形貌差别很大,可以看出动态粘合试验的破坏层为钢丝绳与胶料之间的粘合层,由此推断动态粘合试验获得的破坏强度更能表征粘合层的真实强度。

芯胶-镀锌钢丝绳的动态粘合性能见表5。

表5 芯胶/镀锌钢丝绳的动态粘合性能 kN·m-1

从表5可以看出,加入粘合树脂HT1005的胶料老化后动态粘合强度最大,加入粘合树脂R-80的胶料次之,纯钴盐胶料最小,老化后动态粘合强度与老化后静态粘合强度并不一致。这是因为静态抽出破坏的是橡胶基体,其测试结果与橡胶基体的强度相关,而动态抽出破坏的是橡胶-钢丝绳粘合层,其测试结果为粘合层破坏强度,可以更准确地反映粘合树脂与钴盐并用时的增粘效果。同时,静态粘合与动态粘合试验得出不同的结果,这可能是由于极性的粘合树脂在非极性的NR基体中会向钢丝绳表面迁移,形成钢丝绳周围的树脂富集层,造成镀锌钢丝绳周围胶料强度与橡胶基体强度不一致。

3 结论

(1)加入粘合树脂后,芯胶的焦烧时间和胶料在钢丝绳中的渗透时间延长,胶料粘合强度保持率更高,输送带安全性提高。

(2)胶料交联密度、硫化速度及定伸应力的差异可以通过调整配方组分(如炭黑、亚甲基给予体、硫化剂和促进剂等)用量进行改善。

(3)静态粘合强度与橡胶基体的强度有关,而与粘合层强度相关性较小。动态粘合试验破坏的是橡胶-钢丝绳粘合层,其测试结果为粘合层破坏强度,可以更准确地反映粘合树脂与钴盐并用时的增粘效果。

(4)在钢丝绳芯输送带芯胶中加入粘合树脂HT1005较加入粘合树脂R-80的优势明显,可以有效解决间苯二酚升华冒烟的问题,消除对工人健康和环境造成的危害。综合而言,在阻燃输送带钢丝绳芯胶中应用粘合树脂HT1005效果更优。