主蒸汽管道弹簧吊架吊杆断裂的原因分析

2023-01-03张本贺张玉奎

张本贺,张玉奎

(阳江核电有限公司,广东 阳江 529941)

0 引言

随着国家能源政策的调整,核能在国内得到大力发展,大量核电厂建成投产。支吊架是核电厂内数量最多的设备,运行过程中支吊架难免会发生故障。支吊架的主要功能是承载管道载荷、限制管道位移和减小管道振动,不直接接触系统介质,也不参与设备运行。支吊架缺陷对机组运行的即时影响并不明显,但缺陷长期存在将导致管道及相连设备振动超标、应力增大、使用寿命降低甚至疲劳损坏,因此,支吊架对电厂安全稳定运行起着至关重要的作用。本文详细叙述了弹簧吊架吊杆断裂原因分析的过程及方法,希望能为同类核电厂支吊架吊杆断裂的原因分析提供一些借鉴。

1 背景

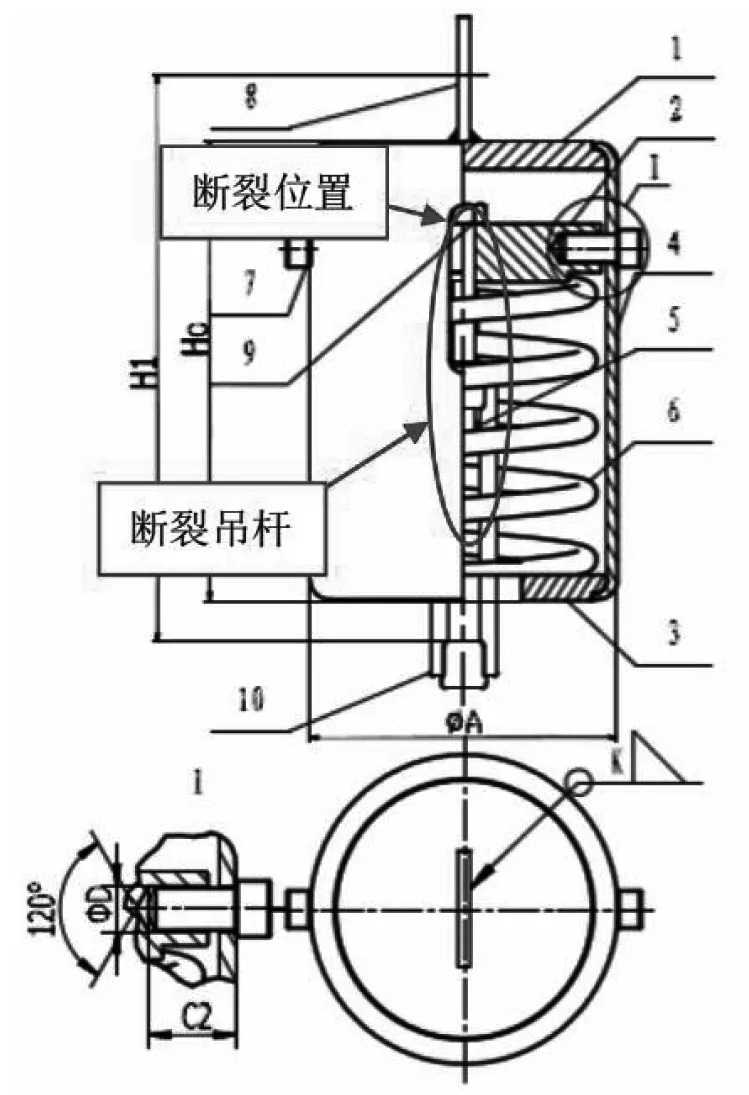

某核电厂1号机组于2014年3月25日商业运行。2014年8月6日晚,电厂运维人员巡检发现1VVP-509-008弹簧吊架吊杆断裂,断裂位置如图1。1VVP-509管线与管道标高及布置相同的1VVP-508管线相比管道明显下沉,1VVP-509管线的疏水管线1VVP-724发生轻微变形,进一步检查发现弹簧吊架吊杆是沿着与螺母啮合的螺纹位置断裂,断裂位置及断口情况,如图2所示。

图1 1VVP-509-008弹簧吊架吊杆断裂位置

图2 1VVP-509-008弹簧吊架吊杆断口

2 设备情况

1VVP-509管线是主蒸汽联箱与主汽门之间的主管道,管道规格φ660×22.2 ㎜,材质WB36CN1,设计温度316 ℃,设计压力8.5 MPa。

1VVP-509-008弹簧吊架是1VVP-509管线上的第8个支吊架,弹簧吊架的冷态荷载(安装载荷)为-33.727 kN,热态荷载为-40.204 kN,热位移-31.3 mm,如图3所示。

图3 弹簧吊架参数

3 原因分析

引起支吊架失效的常见原因主要有管道力学计算错误、支吊架选型不当、支吊架制造缺陷、支吊架安装缺陷和运行因素影响等,本次支吊架失效主要从以上几个方面开展调查分析,分析过程如下:

3.1 管道系统结构力学计算复核、支吊架选型分析

3.1.1 管道力学计算的复核

使用Caesar II对设计院提供的1VVP管道系统有限元模型的输入数据及输出结果进行校核。经校核弹簧吊架选型(Hanger table)、管道的一次应力与二次应力(Stress summary)、管端设备推力与推力矩(Restraint summary)和节点热位移等结果均满足设计要求。

为了验证设计模型的准确性,在机组正常运行期间,对现场1VVP-508/509/510/511管线的弹簧吊架热态工作载荷进行检查,实际工作载荷基本与设计值相符,管道力学计算符合要求。

3.1.2 支吊架选型分析:

依据设计院采购技术规范书的要求,支吊架管部、连接件和根部型式的设计和生产参照华东电力设计院编制的《管道支吊架手册》(1983年版)进行[1],当支吊架部件超出《手册》范围,应根据设计院提供的支吊架载荷和型式严格按照国标GB/T17116.1-3《管道支吊架 第3部分 中间连接件和建筑结构连接件》进行设计制造[2]。

根据设计院提供的1VVP系统力学计算报告,1VVP-509-008弹簧吊架在有限元模型中对应的节点号是2113,对应的弹簧吊架的设计热态工作载荷为-40.204 kN,所选弹簧吊架满足要求。

根据厂家反馈,“该弹簧吊架是按《汽水管道支吊架手册》(西北电力设计院,1983年)制造的[3],内部吊杆是M36的,而不是《汽水管道支吊架手册》(华东电力设计院,1983年版)要求的M42[1]。虽然M36吊杆能承受该吊点的载荷,但不符合华东院支吊架手册的要求”。经对照西北院与华东院1983版的管道支吊架手册,西北院手册(P74页)中对应的弹簧吊架型号为T1-215,该型号要求选用M36的吊杆,可承受载荷范围为23.33 kN~50 kN,工作范围允许最大变形量为80 mm;而华东院设计手册(P68页)中对应的弹簧吊架型号为TH1-215,要求选用M42的吊杆,允许承载范围为23.33 kN~50 kN。因此,该弹簧吊架吊杆选型不符合设计院采购技术规范书的要求,但不是导致吊杆断裂的原因。

3.2 吊杆断口及理化分析

3.2.1 吊杆的断口分析:

对1VVP-509-008弹簧吊架吊杆断面(螺纹处断口)进行表征分析,断面宏观形貌,如图4所示。宏观上断口分成两半,右下方区域显示出疲劳形貌特征,断裂是从右下方断口启裂(对应断口全貌中的1、2区,以1区为主)向左上方扩展最终断裂。断口微观形貌如图5所示,断口左上方8区内为典型的脆性解理特征(伴有少量韧窝),9区内(对应一个螺牙区域,面积很小)为韧窝形貌对应最终的瞬断位置。继续分析断口形貌,发现断口下方螺牙牙底有明显的机加工刀痕,截取断口纵剖面继续观察断口下方牙底的内部形貌,发现牙底有2条4 μm的微裂纹,如图6所示。对其中一条微裂纹进行能谱分析,发现其内含有Zn元素,说明这条裂纹是在镀锌工序之前形成的,这些微裂纹是引起吊杆断裂的起裂源。

图4 吊杆断口宏观形貌

图5 吊杆断口微观形貌

图6 螺纹牙底微观形貌

3.2.2 理化性能分析:

对吊杆化学成分进行分析,检测结果见表1,各元素含量均满足GB/T699-1999《优质碳素结构钢》材料制造标准要求,属特级优质钢[4]。同时也满足GB/T3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》部件制造标准要求[5]。

表1 吊杆化学成分检测结果 /%

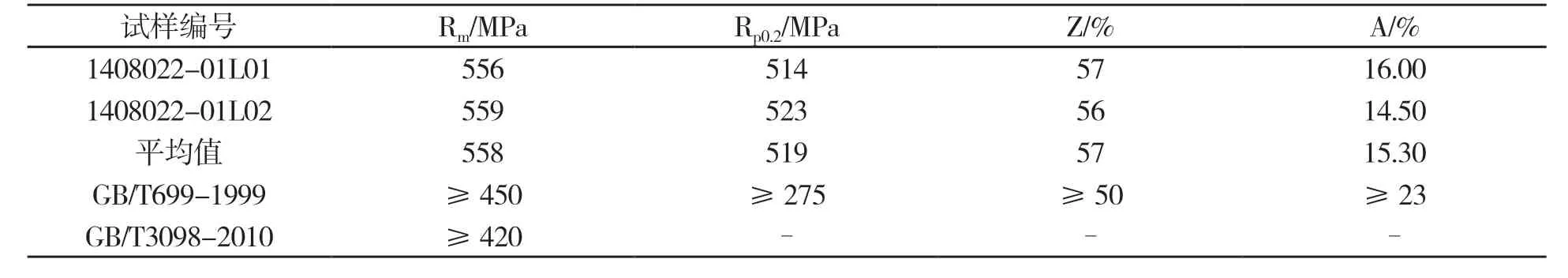

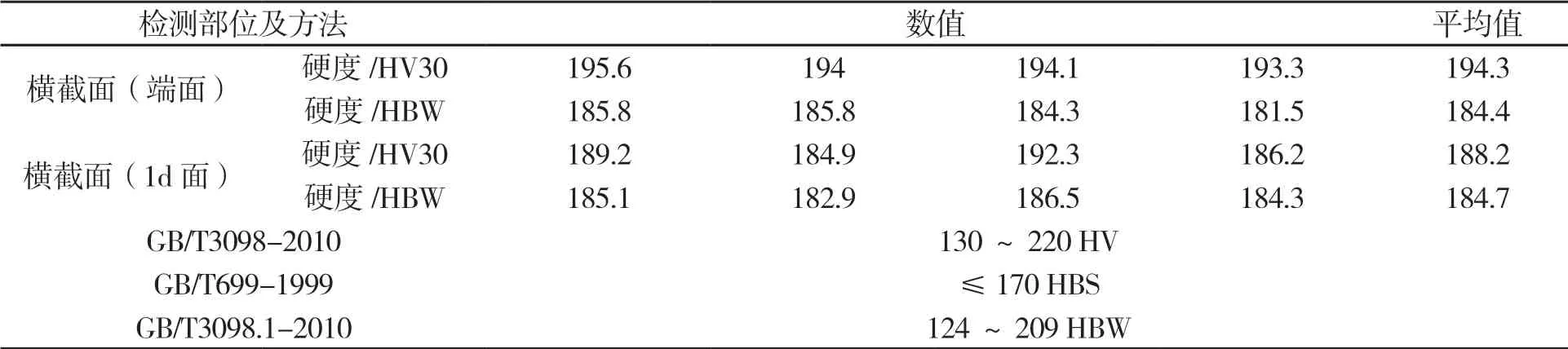

分别对吊杆材料做室温拉伸、室温冲击和硬度测试,试验结果见表2,抗拉强度、屈服强度和断后截面收缩率均满足GB/T 699-1999材料制造标准和GB/T 3098.1-2010部件制造标准要求,但断后伸长率测试结果为16%、14.5%,低于GB/T 699-1999标准23%要求,表明材料塑性偏低。冲击功实验结果分别为61 J、54.5 J、59 J,冲击功低于GB/T 699-1999标准要求71 J,说明材料的抗冲击性能偏低。对吊杆材料做硬度测试,试验结果见表3,材料的布氏硬度高于GB/T 699-1999标准要求,而维氏硬度满足GB/T 3098.1-2010标准要求。

表2 吊杆室温拉伸试验结果

表3 吊杆的硬度试验结果

3.3 支吊架安装情况核查分析

通过检查安装记录发现,1VVP-509/508/510管线部分弹簧吊架在1号机组热试期间的实际工作载荷与设计载荷存在偏差,见表4(由安装单位提供),由于载荷偏差量并不大,因此,工程期间未进行调整。根据1VVP-509-008弹簧吊架安装图可知管道冷热态位置(管线冷态位置为:X=-10.9 mm,Y=-5.9 mm,Z=8.7 mm;热态位置为:X=-20.2 mm,Y=-19.8 mm,Z=-22.6 mm),在机组正常运行期间,吊架将向X轴和Y轴的负方向偏移,现场实测弹簧吊架的偏移方向与热位移方向一致,弹簧吊架的偏移角度也满足DL/T982-2005《核电厂汽水管道与支吊架调整导则》标准不超过4°的要求[6]。

表4 支吊架安装检查记录 /mm

3.4 运行因素分析

根据ASME OM-S/G-2000 part3对振动分类的相关说明,用许用峰值速度对管道振动情况进行分级,1VVP-509管线振动情况属于W2级。1VVP-509-008吊架断裂前未进行过振动测量,吊杆断裂后的振动测量结果见表5。根据W2级标准管道三个方向振动速度峰值允许值为70.7 mm/s,1VVP-509管线各测点振动速度均未超过峰值允许值,且根据W2级标准,除1VVP-509-008吊点处A向振动速度为合格品质外,其余所有测量结果均为优秀值(优秀值≤12.4 mm/s)。但管线长期振动会使弹簧吊架吊杆疲劳,加速吊杆断裂。

表5 管道振动测量数据

3.5 分析总结

综合上述分析,弹簧吊架吊杆断裂失效的原因是,1VVP-509-008弹簧吊架吊杆存在初始缺陷(机加工刀痕),弹簧吊架安装完成后吊杆处于拉伸状态缺陷处应力集中,局部应力水平远高于材料的名义应力。机组运行后管道振动加速吊杆疲劳,吊杆的初始缺陷附近迅速形成塑性区,伴随循环次数的增加塑性区形成疲劳裂纹且不断扩展,在机组功率变化及瞬态工况时吊杆载荷突变超过吊杆承载能力而发生脆性断裂。

4 改进建议

支吊架制造厂家应对制造弹簧吊架的原材料进行入厂检验,以确保原材料满足标准要求,制造过程应增加弹簧吊架部件的加工质量检查项目,以确保弹簧吊架的制造质量满足要求;同时,制造厂家应仔细阅读设计院出版的采购技术文件,避免错误使用制造标准导致弹簧吊架不满足设计要求。

电厂运营方应加强对在建机组支吊架制造、安装和调试质量的监督管理,商运前应对支吊架进行一次全面的普查。商运后应建立支吊架的定期检查大纲,定期对支吊架进行检查维护,以确保所支撑的管道安全稳定的运行。