一起110 kV GIS断路器吸附剂罩脱焊缺陷的诊断与分析

2023-01-03马永福王子乐张毅涛包正红任继云王生杰王理丽林万德李子彬

马永福,王子乐,张毅涛,包正红,任继云,王生杰,陈 尧,王理丽,林万德,李子彬

(国网青海省电力公司电力科学研究院,青海 西宁 810008)

0 引言

气体绝缘金属封闭开关(Gas Insulated Switchgear,GIS)断路器分合操作时会产生较大的机械振动。为了保障运行中的GIS设备SF6绝缘气体的纯度,需要在SF6气体绝缘设备气室中配置一定量的吸附剂,一方面用于控制气室内的水分含量,另一方面用于吸附因各种原因产生的杂质气体。但是,用于存放吸附剂的装置在设计方面有不足之处,经常有脱焊、掉落问题的发生[1]。对于垂直布置的断路器,可能会造成吸附剂罩四周脱焊从而掉落引起电场畸变,甚至是导体之间发生搭接的情况,且每次此类事件发生的时候都会造成较大的故障,专业人员难以在第一时间判断出事故发生的原因。通过不同带电检测技术及仿真分析可以综合、准确诊断分析事故发生的具体原因。

1 故障概述

某110 kV变电站GIS设备进行了大修工作,对断路器气室的检修内容主要包括使用内窥镜检查拉杆插销

情况、更换吸附剂和密封圈,检修工作完成后开展了抽真空、注气和气体试验,气体试验结果合格后进行了交流耐压试验,试验电压184 kV,结果合格。试验完成后对全站GIS设备进行了投运前的数次分合调试工作,随后开始主变冷备用转运行操作,操作时故障断路器带合110 kV Ⅱ母运行,在断路器首次合闸瞬间发生故障,对侧断路器跳闸。

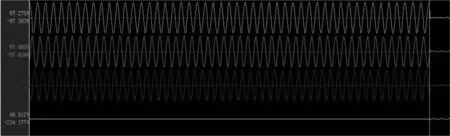

根据如图1及图2的故障录波分析,断路器气室发生三相短路故障,故障电流A相5 330 A、B相5 789 A、C相5 503 A,三相对称故障未产生零序电流,故障前母线未出现明显过电压情况,故障回路切除8 s后监控后台分别报出断路器气室SF6气体压力降低和闭锁报警信号。

图1 故障回路电流录波图

图2 Ⅱ母母线电压录波图

2 故障原因诊断

根据工程运行经验及相关文献资料[2-4],GIS断路器设备内部放电故障原因主要有以下几点:

1)GIS金属壳体在加工过程打磨不精细或者运输中磕碰造成的内部存在的金属突起、焊疤、毛刺。

2)工厂装配或现场安装环境控制不力,造成的GIS内部混入的杂物或自由微粒。

3)绝缘件材质本身存在质量问题,例如绝缘件表面破坏,浇筑有杂质,环氧树脂内部有气孔,绝缘件受潮,绝缘件表面腐蚀等情况。

4)吸附剂安装不对,粉尘粘在绝缘件上;密封圈润滑脂过多,温度高时融化掉到绝缘件上造成悬浮电位放电等情况。

5)存在异物搭接问题。

6)合闸电阻分闸卡涩未到位烧毁,断路器静弧触头松动及导体安装工艺不良发热烧融等。

根据现场事故发展迅速、猛烈,事故发生前事故设备刚经过大修,初步考虑事故原因为绝缘缺陷、异物搭接等方面,从而开展了相关检测和诊断分析工作。

2.1 现场检查及解体分析

故障发生后对故障气室进行了现场检查,发现该气室防爆膜破裂,气压降为0,无法开展气体组分检测,进一步打开断路器上盖板,发现气室内部烧蚀喷溅痕迹明显,三相导体端部边缘均有不同程度烧熔,如图3所示。断路器盖板内部的两个不锈钢材质吸附剂罩被烧熔,仅有盒子底板在断路器盖板上,如图4所示。新更换的吸附剂(分子筛)洒落在气室内各处,大部分被烧成炭黑色或深褐色,少量呈原始淡黄色。与断路器共气室的CT表面、灭弧室以及气室内其它部位均有被熔融物喷溅的痕迹,未发现明显的放电痕迹,拉杆等未见异常。

图3 内部分解物

图4 断路器盖板内表面

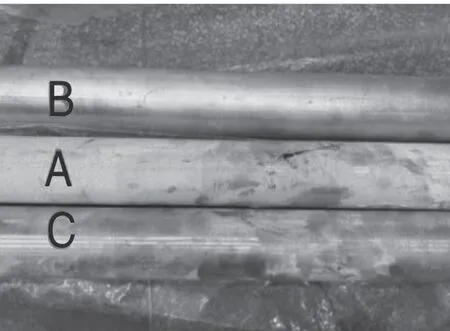

将故障断路器内部导体、灭弧室等解体进一步检查,发现穿过CT的A、C相导电杆靠近触头侧表面有烧蚀和电弧灼烧的痕迹,B相导体表面有熔融物喷溅痕迹,如图5所示,CT内部三相导体表面附着有不同程度的白色分解物,如图6所示。A相灭弧室顶部导体表面有一道斜向熏黑痕迹,断路器顶部盖板密封圈被部分烧损。

图5 三相导体端部

图6 三相导体表面

综合现场及解体检查情况,初步判断故障是由于三相导体端部和吸附剂罩之间发生击穿放电导致,造成击穿的本质原因是局部场强超过设计临界值,造成局部场强过大的原因可能为三相导体端部和吸附剂罩之间存在杂质异物或者吸附剂罩掉落等。

2.2 X射线检测

为进一步确认断路器气室在设备反复动作后内部吸附剂罩状态,对站内除2号主变间隔82断路器外(拍摄位置不佳)的非故障相断路器进行了X射线检测。断路器气室上部局部结构剖面图如图7所示,由图可见吸附剂罩水平方向有盖板法兰和盖板螺丝,受该部位结构限制,水平方向的射线检测仅能分辨吸附剂罩大致轮廓,检测结果显示被测5台非故障相断路器在反复动作后其吸附剂罩未见有明显脱焊或脱离盖板的情况,其中一相射线图谱如图8所示。

图7 断路器局部结构图

图8 相邻非故障断路器射线图谱

2.3 分解物成分分析

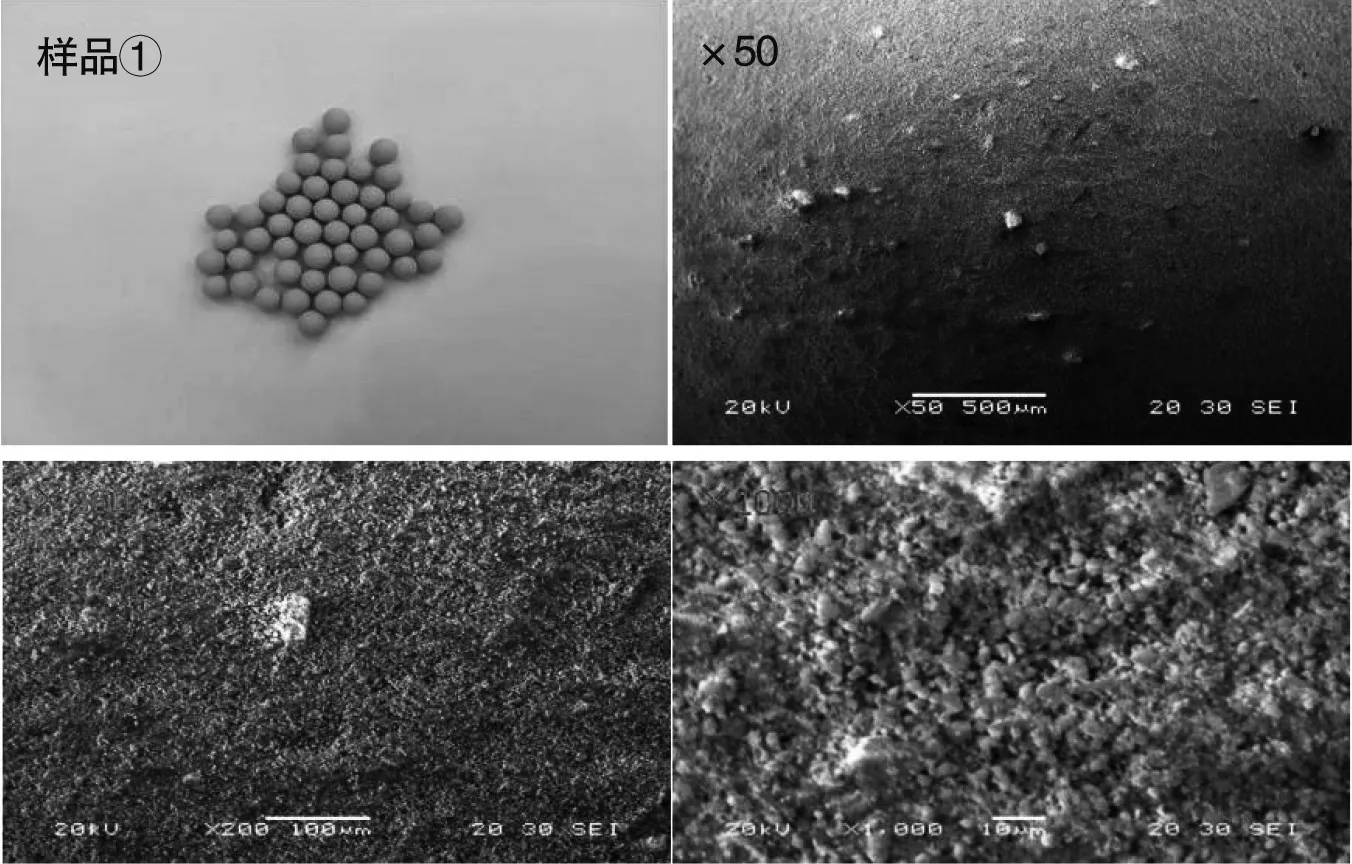

故障后气室内部洒落了大量吸附剂及其分解物,筒体内壁和导体表面附着了大量白色分解物,为明确各类分解物成分元素,将新吸附剂颗粒、A相导体与CT连接处熔渣、C相导体处熔渣、C相导体处洒落的吸附剂颗粒、断路器底部C相导体附近处熔渣、CT主变侧表面粉状物取样,分别编号样品①、样品②、样品③、样品④、样品⑤和样品⑥,在扫描电镜下进行形貌和能谱分析。

2.3.1 样品①形貌和能谱分析

样品①为新吸附剂,经查其材料为分子筛,主要成分为硅铝酸盐,扫描电镜下放大50倍、200倍、1 000倍的形貌如图9所示,能谱分析结果显示其主要元素为O、Si、Al、Na、C,元素区域平均含量分别为52.69%、16.99%、11.65%、9.91%、6%,均为分子筛的主要构成元素,未见其它异常元素。

图9 样品①扫描电镜形貌

2.3.2 样品②形貌和能谱分析

样品②为A相导体与CT连接处熔渣,扫描电镜下放大100倍、500倍、700倍的形貌如图10所示,能谱分析结果显示其主要成分为F、Fe、C、Cr,元素区域平均含量分别为49.49%、26.67%、9.28%、8.66%,与SF6气体、导体和筒体和吸附剂罩主要构成元素一致,未见其它异常元素。

图10 样品②扫描电镜形貌

同理,对其他4组样品进行了形貌和能谱分析,扫描电镜形貌和能谱分析结果显示各类分解物主要构成元素与气室内固有组部件构成元素一致,未发现其它异常元素,表明故障时气室内不含其它元素的物质参与。

2.4 电场仿真

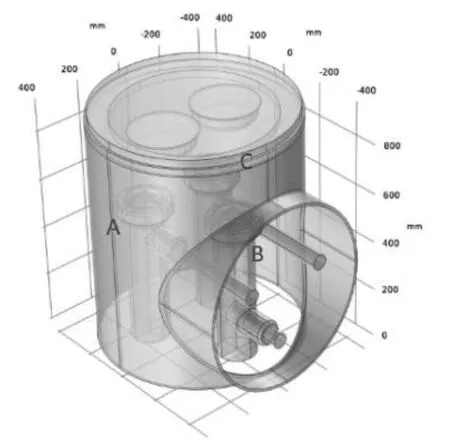

断路器分合操作时会产生较大的机械振动,对于垂直布置的断路器,可能会造成吸附剂罩四周脱焊从而掉落引起电场畸变的情况,因此本文对126 kV三相共箱垂直分布断路器吸附剂罩脱落时可能会产生的几种工况进行了仿真计算,分别为正常运行时、单个吸附剂罩因脱焊而倾斜时、两个吸附剂罩均因脱焊而倾斜时、一个吸附剂罩脱焊倾斜另一吸附剂罩完全脱落、单个吸附剂颗粒因吸附剂罩脱焊而掉落悬浮在气体环境中时。仿真计算过程如下。

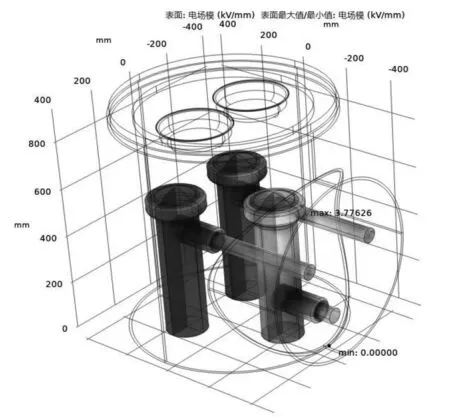

2.4.1 仿真模型建立

根据故障断路器设计尺寸,截取灭弧室及以上部位在comsol软件中建立电场仿真模型,如图11所示。

图11 电场仿真模型

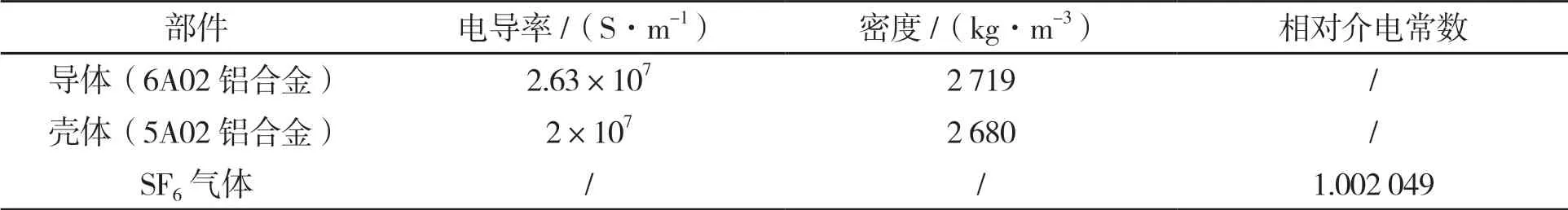

仿真模型的相关参数的设置如表1,断路器额定电压为126 kV,经仿真计算得到正常运行时电场分布如图12所示,得到运行电压下最大场强出现在C相导体CT侧出线导电杆靠近B相导体附近,最大场强值为3.78 kV/mm。

图12 正常运行时电场分布

表1 电场仿真模型参数

2.4.2 GIS内部临界击穿场强

根据设备厂家提供的信息,ZF12-126(L)型断路器在0.6 MPa气压下内部许用场强设计值≤28 kV/mm。

2.4.3 仿真计算结果

根据现场故障情况,建立单个吸附罩倾斜60°、两个吸附剂罩均倾斜60°、一个吸附剂罩倾斜60°、另一吸附剂罩完全脱落悬浮、单个吸附剂颗粒掉落四种工况下的模型并仿真计算,得到的结果如下:

1)断路器正常运行时,筒体内最大场强出现在C相导体CT侧出线导电杆靠近B相导体附近,最大场强值为3.78 kV/mm,远小于许用场强设计值,设备安全运行。

2)单个吸附剂罩因脱焊但未完全脱落而发生倾斜时,导体表面电场分布会受其影响,最大场强有增大趋势但未超过设计值,放电概率较小;当两个吸附剂罩均脱焊且未完全脱落而发生倾斜时,其对导体表面电场分布的影响进一步增加,最大场强也继续增大但未超过设计值,放电概率仍较小;在相对严重的情况下,其中一个吸附剂罩倾斜、另一吸附剂罩脱落悬浮在导体和盖板之间时,导体表面电场分布将超过内部许用场强设计值,从而可能导致气隙击穿故障。

3)在单颗吸附剂掉落悬浮于导体和盖板之间时,导体表面电场分布发生改变,最大场强增大,但未超过许用场强设计值,放电概率较小。

3 故障原因分析

1)本次故障现象为断路器三相导体端部和吸附剂罩之间发生击穿放电,引起线路距离保护动作、隔离故障。断路器气室防爆膜破裂泄压,气室内部烧蚀喷溅痕迹明显,上端盖板两个吸附剂罩被完全烧熔,三相导体端部边缘均有不同程度烧熔,A相和C相导体CT侧出线导电杆触头处被烧熔后露出弹簧触指,吸附剂洒落在气室内各处,大部分成炭黑色或深褐色。

2)X射线检测结果显示,非故障相断路器在反复动作后其吸附剂罩未见有明显脱焊或脱离盖板的情况。

3)扫描电镜形貌和能谱分析结果显示,新吸附剂颗粒和筒体内各类分解物主要构成元素与气室内固有组部件构成元素一致,未发现其它异常元素,表明故障时气室内无含其它元素的物质参与。

4)电场仿真分析结果显示,正常运行工况、存在吸附剂颗粒、单个吸附剂罩因脱焊而发生倾斜和两个吸附剂罩均发生倾斜时,筒体内部最大电场强度未超过设计值,放电概率较小;极端情况下当一个吸附剂罩倾斜、另一吸附剂罩脱落悬浮时,内部电场强度超过设计值,从而可能导致气隙击穿故障。

5)根据相似故障分析文献可以知道吸附剂装置是电场薄弱环节,且存在设计缺陷,经常有脱焊、掉落问题的发生,且每次此类事件发生的时候都会造成较大的故障,本次事故发生的现象符合吸附剂罩掉落至三相导体之间,造成导体三相短路。

4 结论

结合故障现象及上述分析过程,推测造成本次故障的原因是:在断路器投运前反复试分合动作的机械振动冲击下,故障断路器上端盖板处吸附剂罩焊点松动脱落,在投运合闸瞬间,吸附剂罩掉落至三相导体之间,造成导体三相短路,短路电弧对另一屏蔽罩放电并将两个屏蔽罩全部烧熔。

5 建议

1)加强设备检修阶段的工艺管控及技术监督工作,对利用焊接工艺处理的吸附剂罩进行重点关注,同时按规定要求开展投运前的交流耐压试验和相关检查确认工作,确保检修质量。

2)断路器分合操作后,加强对吸附剂罩等部件的检查工作,确保各部件处于正常运行位置。

3)针对潜在的吸附剂罩脱焊情况,建议检修工作中重点关注吸附剂罩焊点情况,对可能发生脱焊的吸附剂罩进行更换,进一步提升设备运行可靠性。

4)对具有相同屏蔽罩结构的设备进行排查,并结合设备技改大修工程进行吸附剂罩更换,更换时尽量采用一体成型的屏蔽罩结构,避免类似故障重复发生。