典型电流体动力学传导泵性能的实验研究

2023-01-03杜中林马诗远易红亮

杜中林,马诗远,易红亮,吴 健

(哈尔滨工业大学 能源科学与工程学院,空天热物理工信部重点实验室,哈尔滨 150001)

0 引言

传统机械泵因易发生机械故障和过度振动,难以小型化制造,不适用于液膜与多相流输运等缺陷,无法满足电子元器件热管理系统高功率散热等一系列需求。随着流体传热系统向小型化和高功率化方向发展,基于电场力驱动的电导泵(electrohydrodynamic conduction pumping)作为一种有效的流体流动生成与控制技术,近年来获得广泛关注。这种泵具有低振动噪声、易小型化制作、运行可靠、无需运动部件和空间跨尺度的良好适应性等特征[1],在航天器高功率散热系统、微流体冷却系统、低重力空间散热及柔性软机器人等领域具有广阔的应用前景[2-4]。

电导泵泵送流体依赖于流体与电场的相互作用,利用流场中存在的库仑力驱动流体流动。液体中的自由电荷来源于介电液体中电解质分子的解离过程。在电场作用下,解离的正、负离子向相反极性的电极板移动,在电极板表面形成电荷层,即异号电荷层[5]。施加于流场中的库仑力大小与异号电荷层大小成比例。而控制异号电荷层大小的最简单方式便是控制电导泵电极的几何形状。多孔-圆环电极和尺寸不同的平嵌电极是2 种最典型的电导泵电极。非对称电极设计使得异号电荷层大小不同,从而获得净库仑力驱动流体流动。多孔电极电导泵性能与孔径大小有关,孔径越小,泵产生的静压越大[6-7]。然而小孔径多孔电极电导泵在产生流动时存在多孔电极处局部阻力大的问题。为减小泵内流动阻力,美国伍斯特理工学院的Seyed-Yagoobi教授团队创新设计了平嵌电极泵[8-9]。实验结果表明,平嵌电极电导泵的泵送方向为窄电极流向宽电极,且与多孔电极相比,平嵌电极更适合泵送薄液膜。在2015 年版的《NASA 技术路线图》[10]中,电导泵作为主动流动生成与控制技术,将用于探索下一代航天器高功率电子元器件空间热管理技术。于是,Seyed-Yagoobi 教授团队在NASA 的资助下,开展了一系列电导泵技术研究,包括单相流、两相流、液膜沸腾、重力变化及泵长时间运行等实验研究[11-14],并将研制的第一代电导泵于2017 年2 月至2018 年8 月在国际空间站上进行了在轨测试;第二代电导泵也有计划实施在轨测试。

国内对电流体动力学研究起步较晚[15],相关的电流体泵研究也较少。北京工业大学于翮等基于MEMS 加工技术制作了电液动力微注入泵,在施加90 V 电压时微泵可获得最大静压268 Pa[16-17];之后,又在电极材料的选择、微注入泵设计等方面进行了改进,提升了微泵性能[18]。李斯盟等[19]制作了针-环和针-网电极注入泵,进行了注入泵静态驱动性能实验研究,结果表明:增加环电极宽度和减小电极间距均可提高针-环和针-网注入泵的驱动能力。注入泵存在的问题是,电极-液体界面的电化学反应会改变电极表面性质,从而影响泵的稳定性和寿命。目前国内对电导泵的研究相对匮乏。最近,作者研究团队对电导泵的研究进行了综述[20],同时设计了平嵌电极和多孔电极这2 种典型结构的电导泵,并搭建泵性能测试实验平台,对它们泵送介电液体的性能进行对比分析,以期推进电导泵应用于电子元器件微通道液冷等领域。

1 实验装置

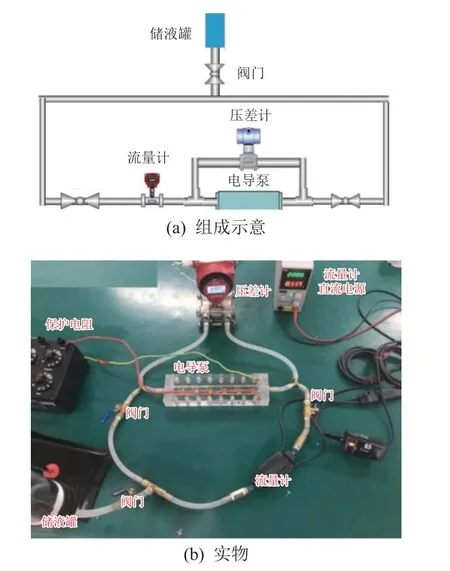

平嵌电极和多孔电极电导泵的工作原理如图1所示。在强电场作用下,解离离子在电极表面形成了不同尺寸的异号电荷层,流场在净库仑力的驱动下产生净流动。典型电极电导泵的性能测试系统如图2 所示,主要由电导泵、压差计、流量计、储液罐、阀门与连接管路组成。为防止烧坏直流高压电源,电源系统中串联了一个保护电阻。

图1 典型非对称电极结构示意Fig. 1 Schematic diagram of typical asymmetric electrode arrangement

图2 电导泵性能测试系统Fig. 2 Testing system for the EHD conduction pumping

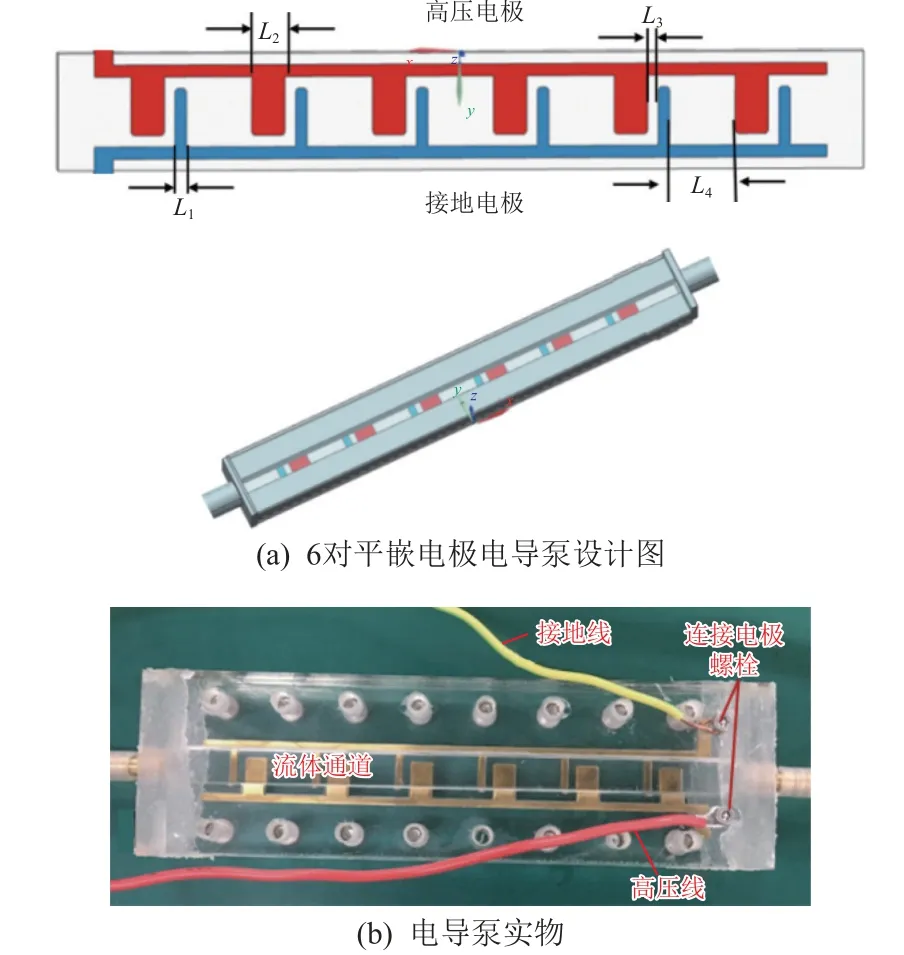

6 对平嵌电极电导泵设计图与实物如图3 所示,泵外壳由亚克力材质制成,内部流体通道为方腔结构,通道边长8 mm;电极采用具有高导电性的金属铜制作,铜制高压、接地电极板经抛光处理后,嵌入方腔底部;盖板与电导泵主体部分通过螺栓固定,盖板与电导泵主体相接触的部位通过玻璃胶进行密封处理。设计中采用了文献[8]中的电极宽度、电极间距和电极对间距尺寸,接地电极宽度L1为3 mm,高压电极宽度L2为9 mm,电极间距L3为3 mm,电极对间距L4为15 mm。

图3 6 对平嵌电极电导泵设计图及实物Fig. 3 Design and actual object of EHD conduction pump with six pairs of flushed electrodes

如图4 所示,多孔电极电导泵的电极采用316 不锈钢制成,电极间距与电极对间距由聚四氟乙烯(PTFE)制成。多孔高压电极流体通道处圆孔直径为1.5 mm,接地电极中心流体通道直径为8 mm,电极两侧的螺栓通道孔直径分别为3 mm 与6 mm。多孔电极厚度为0.6 mm,电极间距与圆环电极厚度均为3 mm,电极对间距为15 mm。

图4 3 对多孔电极电导泵实物Fig. 4 Actual object of EHD conduction pump with three pairs of perforated electrodes

测试中,流量计处管道内径为5 mm,流量计与压差计测量误差分别为±0.2 cm/s 和±2 Pa。实验在室温下进行,泵送的介电液体为在EHD 领域具有重要应用前景的HFE-7100[21],其物性参数参见表1。

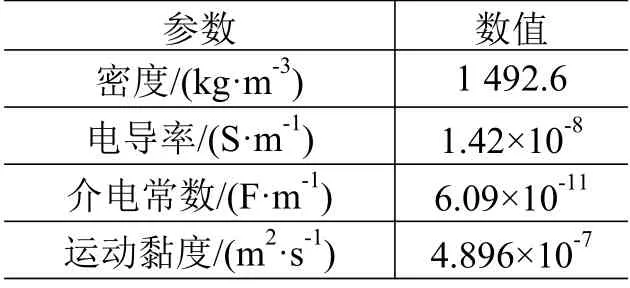

表1 介电液体HFE-7100 的物性参数[21]Table 1 Physical properties of dielectric liquid HFE-7100[21]

2 实验过程、结果与分析

电导泵性能测试实验之前,首先检查线路是否连接完好;随后打开储液罐阀门,使系统管路中充满介电液体。正式实验开始前,先开启高压直流电源,令电导泵运行一段时间,排尽管路中的气体后关闭电源及储液罐阀门。每次实验均待压差计、流量计与万用表示数稳定后,记录流量、压差和电流数据。

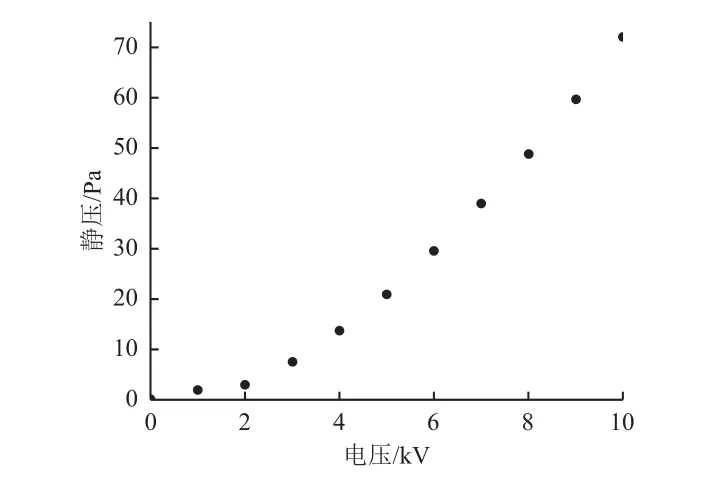

为确定电导泵电极间无电荷注入现象发生,且系统中的介质流动和压力均由电荷传导机制产生,实验中将万用表串联在系统中,测试电导泵的电流-电压特性。平嵌电极电导泵电压-电流特性曲线如图5 所示,电压和电流近似呈正比关系,可确认无电荷注入现象发生。通过观察流量计示数的正负,可判断平嵌电极电导泵的流动方向为由窄电极流向宽电极。6 对平嵌电极电导泵性能随施加电压的变化如图6 所示:随着施加电压的增大,电导泵性能逐渐提高,当施加电压为10 kV 时,平嵌电极电导泵产生的流量为194.5 mL/min,平均流速165.1 mm/s,动压为40.3 Pa,泵耗电量仅为0.069 W。关闭电导泵左右两侧阀门进行静压测试,结果如图7 所示,平嵌电极电导泵在施加10 kV 电压时产生的最大静压为72.1 Pa。

图5 平嵌电极电导泵的电流-电压特性曲线Fig. 5 Current-voltage curve of flushed electrode EHD conduction pumping

图6 平嵌电极电导泵性能随施加电压的变化Fig. 6 Performance of flushed electrode EHD conduction pumping against the applied voltage

图7 平嵌电极电导泵产生的静压随施加电压的变化Fig. 7 Static pressure produced by the flushed electrode EHD conduction pumping against applied voltage

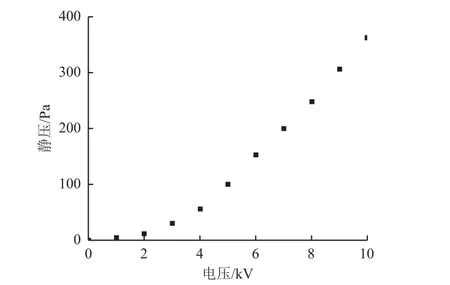

3 对多孔电极电导泵的电压-电流特性曲线如图8 所示,其电压-电流处于准欧姆区,表明此时泵中净电荷密度的产生仅依靠介电液体HFE-7100 中电解质的解离-结合机制。多孔电极电导泵泵送流向为液体由圆环电极流向多孔电极。多孔电极电导泵性能随施加电压的变化如图9 所示:当施加10 kV电压时,泵所产生的流量为438.2 mL/min,动压为173.0 Pa,泵耗电量为0.083 W。3 对多孔电极电导泵在施加10 kV 电压时产生的最大静压为363.5 Pa(见图10)。

图8 多孔电极电导泵的电流-电压特性曲线Fig. 8 Current-voltage curve of perforated electrode EHD conduction pumping

图9 多孔电极电导泵性能随施加电压的变化Fig. 9 Performance of perforated electrode EHD conduction pumping against the applied voltage

图10 多孔电极电导泵产生的静压随施加电压的变化Fig. 10 Static pressure produced by the perforated electrode EHD conduction pumping against applied voltage

综上可知,相比平嵌电极电导泵,多孔电极电导泵具有更好的性能。从图1 所示的2 种典型非对称电极结构设计即可看出,相比于平嵌电极设计,多孔电极处的异号电荷层使得流场中具有更大的轴向净库仑力,更有利于驱动流体产生轴向净流。

表2 对比了本文与文献[7]中多孔电极电导泵的性能,它们的差异原因可能是电导泵流体通道面积和自由电荷在电极表面的附着面积不同:1.59 mm孔径的多孔电极表面积约为81.71 mm2,其中41%为流体通道(约为33.5 mm2);而本文设计的1.50 mm孔径的多孔电极表面积为50.27 mm2,其中流体通道面积为20.44 mm2。1.59 mm 孔径的多孔电极投影面积大,自由电荷附着面积大,故可产生更大的压差;但同时其投影面积过大,导致通道内流体流动阻力较大,因而产生的流量较小。

表2 本文及文献[7]中多孔电极电导泵性能对比Table 2 Performance of the perforated electrode EHD conduction pumpings between this paper and result of Ref. [7]

3 结束语

本文设计了2 种典型电极结构电导泵——平嵌电极和多孔电极电导泵,并搭建电导泵性能测试平台,实验研究了这2 种电导泵的动态、静态驱动特性,介电液体为HFE-7100。实验结果显示:

1)在测试电压10 kV 以内,2 种泵的电压-电流特性曲线均处于准欧姆区,泵内无电荷注入发生,泵内自由电荷主要来源于电解质的解离过程。

2)动态驱动特性:施加10 kV 电压时,6 对平嵌电极电导泵产生流量194.5 mL/min,动压40.3 Pa;3 对孔径1.50 mm 的多孔电极电导泵产生流量438.2 mL/min,动压173.0 Pa。

3)静压驱动特性:施加10 kV 电压时,6 对平嵌电极电导泵产生最大静压72.1 Pa;3 对多孔电极电导泵产生最大静压363.5 Pa。

4)多孔电极电导泵比平嵌电极电导泵具有更好的性能。原因在于,在多孔电极处形成的异号电荷层具有更大的轴向库仑力,更有利于驱动流体产生轴向净流动或获得更大的静压。

未来的研究中将利用电导泵作为系统动力源,进行高热流密度电子元器件强化散热应用研究,探索电导泵技术在航天器高功率电子元器件热管理、高热流密度芯片散热等领域的应用。