一种轻质管束穿孔板吸声结构声学特性试验研究

2023-01-03王明杰梅中建潘忠文吕亚东姜人伟

王明杰,梅中建,潘忠文,吕亚东,姜人伟

(1. 北京宇航系统工程研究所,北京 100076; 2. 中国科学院 声学研究所,北京 100190)

0 引言

运载火箭飞行过程中承受着高量级宽频噪声、振动环境,可能引发舱段内重要仪器设备的故障或失效,严重时甚至导致飞行任务失败。因此,研究如何降低舱段内噪声环境具有十分重要的意义。

国内外研究表明,在舱段内壁敷设吸声结构是一种有效的降噪手段,所用吸声结构有玻璃纤维[1-2]、多孔泡沫[3-4]及声学覆盖层[5-6]等。以上吸声结构主要依靠空气的黏滞效应或空气与孔壁的摩擦、热传导作用将声波能量转换为热量,从而达到降噪的效果。这类吸声结构对于500 Hz 以上中高频噪声的降低效果明显,但低频降噪效果有限。常见的低频吸声结构有亥姆霍兹共鸣器[7]、穿孔板吸声结构[8-10]、微穿孔板吸声结构[10]、声学超材料结构[11-12]及管束穿孔板吸声结构[13-19]等。亥姆霍兹共鸣器[7]的吸声机理为共振吸声,当入射声波频率与共鸣器共振频率一致时降噪效果最佳,但吸声频带较窄。穿孔板吸声结构[8]利用声波与板后空腔的共振吸声,其吸声频率与穿孔板穿孔率、空腔深度有关,可在穿孔板吸声结构内填充多孔材料来提高结构的吸声性能与带宽[9]。微穿孔板吸声结构[10]的吸声原理与穿孔板吸声结构一致,由于其微孔孔径较小,需要考虑声波的黏滞效应。声学超材料为人工设计制造的吸声结构,具有负等效质量密度[11]、负等效体积模量[12]等特殊性质,可以在亚波长尺寸下实现低频吸声、隔声,但由于其结构形式复杂,加工工艺上尚无法实现工程应用。吕亚东等[13]提出在穿孔处向声腔内延伸一定长度的管束以形成管束穿孔板吸声结构,可以将第1 个共振吸声频率向低频移动,实现了有限腔深下低频吸声能力的增强。张倩[14]通过声类比法获取了管束穿孔板吸声结构的等效电路模型,准确预测了其低频第1 个吸声峰的吸声系数。Simon[15]采用传递矩阵法对管束穿孔板吸声结构的吸声特性进行理论研究,同时利用气动声学试验台对管束穿孔板吸声结构试件开展试验研究,理论与试验结果表明,延伸管可将吸声频率向低频移动,吸声结构厚度仅为吸声频率对应波长的1/30。Huang 等[16]提出在亥姆霍兹共鸣器内部设置延伸管,并通过理论分析与试验测试证明该结构具有吸声频率可调控、吸声效率高等优点。Guo 等[17]设计了一种由16 个带有不同延伸管的亥姆霍兹共鸣器组成的声衬,试验结果表明该结构能够实现700~1000 Hz 频带内有效吸声,且各频点的传递损失水平相当。苏玉等[18]建立了考虑热黏性效应的管束穿孔板有限元仿真模型,并对管束穿孔板内部声场分布特征及吸声特性进行计算,经与试验结果对比发现,管束穿孔板的低频吸声主要为腔体共振吸声,部分发生在管中;高频主吸声峰主要为管共振吸声,次吸声峰为管腔耦合共振吸声:该研究揭示了管束穿孔板吸声结构的吸声机理,为管束穿孔板吸声结构的结构吸声调谐设计提供了依据。

为保证结构具有足够的强度和刚度,工程上应用的管束穿孔板吸声结构主体结构多以钢、铝等材质为主,且结构厚度、质量均较大,无法满足火箭对降噪产品尺寸及重量方面的约束[19-20]。为此,本文提出了一种轻质管束穿孔板吸声结构构型,设计了2 种吸声频段互补的中低频结构单元,并开展阻抗管吸声系数测试与隔声测试,对轻质管束穿孔板吸声结构的吸声、隔声性能进行评估。

1 管束穿孔板吸声结构设计介绍

1.1 吸声原理

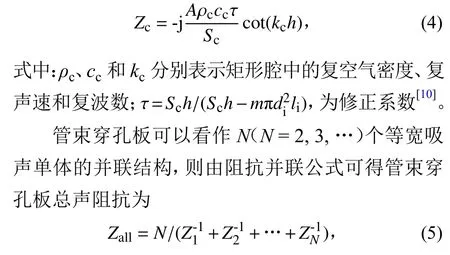

管束穿孔板吸声结构可以看作亥姆霍兹共鸣器的颈部向腔内延长而形成的吸声结构,根据亥姆霍兹共鸣器共振频率的理论模型,可以近似得到管束穿孔板吸声结构的低频共振吸声频率为

式中:c为声波在空气中的传播速度;S为管束穿孔板腔体的横截面积;l为管长;V为腔体体积。从式(1)可以看出,在相同外廓尺寸下,管束穿孔板吸声结构可通过增加管长l使其低频共振吸声频率相对于亥姆霍兹共鸣器的更低,并可通过调整管长来实现共振频率调谐设计。

管束穿孔板吸声结构的声阻抗Z由管束部分的声阻抗Zn与下腔体的声阻抗Zc组成,即

基于Crandall 吸声理论并考虑管束内的热黏性效应,延长管的声阻抗为[16]

式中:p=()/4A,为多个延长管在穿孔板面板上的总穿孔率,其中,m为延长管的个数,di为延长管内径,A为穿孔面板的表面积;ρ0为空气密度;kn为孔中的复波数;li为延长管长度;ω为角频率;γ为空气的比热比;ψv和ψh分别表示管中黏滞场和热场;η为空气的运动黏滞系数;δi=[1+(1-2.5di/b)]×(4/3π)di,为与孔末端辐射带来的声质量相关的修正系数,其中b为穿孔的间距。

对于一个高度为h、横截面积为Sc的矩形空腔,其声阻抗为

并联吸声结构的吸声系数为

其中Z0=ρ0c,为空气声阻抗。

1.2 吸声结构组成

本文针对运载火箭对降噪产品轻质化的需求,并考虑降噪产品材料的阻燃性、洁净度等,提出一种轻质管束穿孔板吸声结构构型。该结构为长方体(如图1 所示),面板、背板、管束材质均为聚酰亚胺,外侧板采用轻质碳纤维板,面板下方空腔内部填充多孔泡沫材料。下面的章节将对轻质管束穿孔板吸声结构进行具体结构参数设计,并制作测试件进行吸声和隔声测试。

图1 轻质管束穿孔板吸声结构构型示意Fig. 1 Schematic diagram of a lightweight sound absorption structure of tube bundle perforated panel

2 轻质管束穿孔板吸声结构吸声测试

2.1 测试件

为实现100~500 Hz 宽频带吸声降噪,同时考虑到结构腔深不大于100 mm,以及结构的加工工艺复杂度、加工成本等约束,单一结构管束穿孔板吸声结构很难满足要求,故本文提出吸声频率互补的设计思路,设计制造了2 种吸声测试件。

吸声测试件1 的实物如图2 所示,直径、厚度均为100 mm,外侧板为碳纤维板,将穿孔的聚酰亚胺薄膜平均划分为大小相等的9 个单元,各个单元间也用聚酰亚胺薄膜隔开,各单元下铺设一层不同厚度的多孔泡沫,并将不同内径和长度的聚酰亚胺管插入各个单元中,具体结构参数见表1。

图2 吸声测试件1Fig. 2 Sound absorption test sample 1

表1 吸声测试件1 结构参数Table 1 Structural parameters of sound absorption test sample 1

吸声测试件 2 的实物如图3 所示,图中实物不含碳纤维外侧板,在吸声测试过程中将阻抗管的内壁作为其壁板与背板。吸声测试件 2 仅有 1 种单元结构,具体结构参数为管长 80 mm、管内径 4 mm、穿孔率0.77%、泡沫厚 30 mm。

图3 吸声测试件2Fig. 3 Sound absorption test sample 2

2.2 测量方法

吸声系数测试按照GB/T 18696.2—2002《声学阻抗管中吸声系数和声阻抗的测量 第2 部分:传递函数法》开展,将轻质管束穿孔板吸声结构放置在阻抗管的测试腔中,管中平面波由声源产生,用2 个传声器对测试样件前的声压进行测量,并对2 个传声器信号的声传递函数进行计算,求解出轻质管束穿孔板吸声结构的法向入射吸声系数。吸声测试系统如图4 所示,测试所用仪器均为丹麦B&K公司产品,包括4206T 型声阻抗测试仪、4187-A-021型传声器、3560C 型数据采集及信号发生器、2716C型功率放大器。

2.3 测试结果及分析

针对2 种吸声测试件开展了50~1600 Hz 频段内的吸声系数测试,结果见图5。从图中可以看出:吸声测试件1 在100~200 Hz 频段的吸声系数在0.5 之上,低频吸声效果较好;但在200~300 Hz频段出现1 个吸声谷。吸声测试件2 在100~200 Hz频段的吸声系数在0.1 之下,低频吸声效果较差;但在200~250 Hz 频段吸声系数随频率增加上升很快,在250~500 Hz 频段吸声系数可达到0.8 之上,中频吸声效果较好。图5 中的虚线为吸声系数0.5 的水平线,可以看出,2 种结构搭配组合后在100~500 Hz 频带内的吸声系数基本上都在0.5 以上。

图5 吸声测试件的吸声系数曲线Fig. 5 Sound absorption coefficient curves of the sound absorption test samples

为进一步证实本文所提出的轻质管束穿孔板吸声结构宽带吸声的有效性,用3D 打印技术加工制作了与吸声测试件1 结构参数相同的传统管束穿孔板吸声样件;不同的是,该样件的制作材料为光敏树脂,穿孔面板厚度为1.5 mm,底板和中间隔板的厚度均为1.0 mm。因为面板和隔板的特性声阻抗远大于空气的特性声阻抗且厚度较大,所以可以将其视作声学硬边界。此时,可用1.1 节中的理论公式预测该样件的吸声系数,理论预测结果与实验测试结果对比如图6 所示,二者能够较好地吻合;但是,吸声样件只在100~200 Hz 频段有较好的吸声性能,在200 Hz 之后吸声系数逐渐降低。这是因为传统管束穿孔板是一种共振吸声结构,只在共振频率附近具有吸声效果,远离共振频率时吸声效果变差甚至不吸声。而本文设计的轻质管束穿孔板吸声结构1 不仅具有共振吸声特性,还具有声与结构相互耦合的特点,因此除了共振吸声频带外,还在250~1000 Hz 频段具有连续的吸声带宽(如图6 红色曲线所示)。可见,与传统管束穿孔板相比,轻质管束穿孔板不仅极大减轻了结构重量,而且具有更宽的吸声频带。

图6 吸声样件吸声系数的理论预测与实验测试结果对比Fig. 6 Comparison between theoretical prediction and experimental result of sound absorption coefficients of sound absorption test samples

3 轻质管束穿孔板吸声结构隔声测试

3.1 测试件

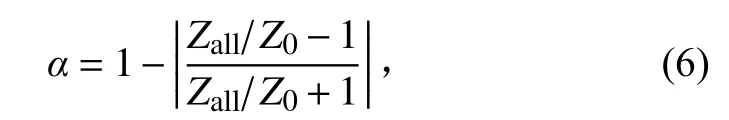

考虑到轻质管束穿孔板吸声结构敷设于火箭整流罩或仪器舱等舱段内壁,为验证其对隔声量的提升,开展隔声测试。将上述2 种轻质管束穿孔板吸声结构组合成如图7(a)所示的吸声结构,作为隔声测试件,结构尺寸为1.11 m×1.25 m×0.1 m,密度为18 kg/m3,总重约2.5 kg,相对于传统管束穿孔板吸声结构(如图7(b)所示)减重达80%。

图7 隔声测试件Fig. 7 Sound insulation test samples

3.2 测试方法与结果分析

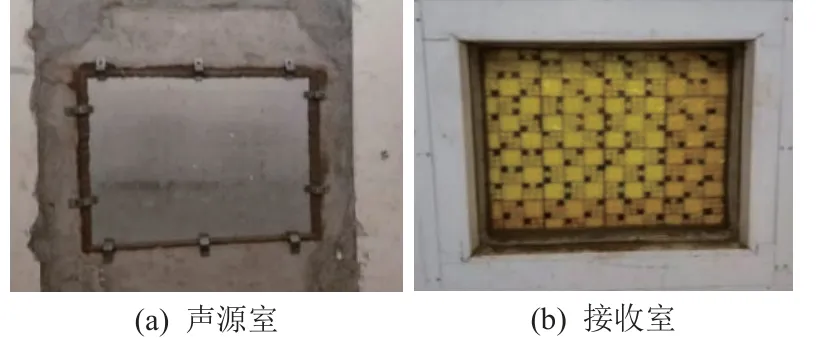

隔声测试按照GB/T 19889.3—2005《声学建筑和建筑构件隔声量测量 第3 部分:建筑构件空气声隔声的实验室测量》开展,测试工况包括:工况A——仅蜂窝板结构(模拟某整流罩壁板);工况B——蜂窝板结构一面粘贴轻质管束穿孔板吸声结构。图8为工况B 的隔声测试现场,可以看到蜂窝板敷设轻质管束穿孔板吸声结构的一面朝向接收室,以模拟火箭噪声从壁面传至舱段内的传播途径。

图8 工况B 的隔声测试现场Fig. 8 Sound insulation test site for condition B

隔声测试时,在声源室和接收室各布置5 个随机测点,所有测点与墙面距离均不小于1 m,在每个测点测试10 s 的连续等效声压级;测试混响时间时,在接收室随机布置5 个测点,每个测点测试混响时间3 次,将15 组混响时间测试结果的平均值作为接收室混响时间测试结果;隔声量测试的有效频段为100~4000 Hz。测试所用仪器均为丹麦B&K 公司产品,包括3160-A-042 型多通道分析仪、4189-A-021 型传声器及4321 型声级校准器。

工况A、B 隔声量测试结果,以及工况B 相对工况A 的隔声量提升情况见表2 所示。分析表中数据发现,敷设轻质管束穿孔板吸声结构后,除125 Hz 外,100~200 Hz 频段的隔声量提升均在2.9 dB 以上,250~500 Hz 频段的隔声量提升均在6.8 dB 之上,其中400 Hz 的隔声量提升值最大,为8.9 dB。在100~500 Hz 频段,工况B 的平均隔声量(21.8 dB)的比工况A 的平均隔声量(16.7 dB)提升5.1 dB;同时发现,在630~1250 Hz 频段也有不错的隔声效果,但1500 Hz 以上频段的隔声量提升值较小,几乎可以忽略。

表2 隔声量测试结果(100~4000 Hz)Table 2 Test results of sound insulation (100-4000 Hz)

4 结论

针对运载火箭发射舱段对中低频降噪的迫切需求,综合考虑降噪产品密度、产品厚度、加工工艺及洁净度等各方面约束条件,本文提出2 种吸声频率互补的轻质管束穿孔板吸声结构,并分别制作了吸声及隔声测试件,依次开展了吸声及隔声测试,得到如下结论:

1)从吸声测试结果可以发现,2 种吸声测试件在吸声频段上可实现互补,工程上可通过分频段吸声设计实现有效降噪;

2)结合吸声与隔声测试结果可以发现,除100~500 Hz 频段外,轻质管束穿孔板吸声结构在630~1250 Hz 也具有较好的吸声降噪性能,产品覆盖频带比预期更宽;

3)本文提出的轻质管束穿孔板吸声结构相对而言密度小、体积小、中低频降噪性能好,具有广阔的应用前景。

后续会结合整流罩或仪器舱等舱段开展大型地面噪声试验,进一步验证轻质管束穿孔板吸声结构的降噪性能及产品的环境适应性等。