重力梯度仪mK 级温度稳定度控制设计及验证

2023-01-03周宇鹏伍保峰李松明闫国瑞王啟宁

刘 伟,周宇鹏,伍保峰,李松明,闫国瑞,王啟宁

(1. 北京空间飞行器总体设计部 空间热控技术北京市重点实验室; 2. 航天东方红卫星有限公司:北京 100094)

0 引言

随着高精度测绘、定位以及空间科学探测等有关航天器有效载荷测量精度的日益提高,对有效载荷工作温度及其稳定度的要求也越来越高。如:欧空局的GOCE 卫星要求同一轴线两重力梯度仪敏感头温度梯度不超过0.5 ℃[1]。我国,某卫星的星敏感器温度波动要求控制在±1 ℃[2];某卫星光学相机温度稳定度要求优于±0.3 ℃[3];某卫星有效载荷寿命期内温度稳定度要求优于±0.1 ℃[4];“太极一号”卫星激光干涉测距系统核心载荷的温度稳定度指标为优于±0.1 ℃/1000 s[5];“天琴一号”卫星核心载荷温度稳定度指标为优于±50 mK/轨道周期[6]。重力梯度仪组件为了精确测量全球重力场、海洋环流和海平面的变化,必须保证其敏感头相对位置的高度稳定,而不同部位温差引起的热变形是相对位置变化的主要原因。因此某卫星热控设计中对其主要载荷——重力梯度仪提出了严苛的温度稳定度指标,即优于±10 mK/200 s,比目前国内研制的其他航天器部组件的温度稳定度指标高出数倍。

mK 级温度波动控制的难点主要体现在:1)重力梯度仪自身没有热耗,其温度稳定度主要受周围舱板、设备的影响,而后者的温度波动至少比前者高出2~3 个数量级,必须保证二者之间良好的热隔离才能实现重力梯度仪的温度稳定;2)卫星运行在晨昏轨道上,全年及轨道周期内的外热流变化剧烈,而体装式太阳电池阵构型进一步加剧了星表温度波动(-80~130 ℃之间),极大增加了温度波动控制的难度;3)mK 级高精度主动测控温系统的技术实现面临全新的挑战。

本文结合重力梯度仪的结构特征,提出构建部件级阻容滤波网络,进行系统级隔热强化设计和高精度多级主动测控温系统设计的mK 级温度波动控制方案,并通过热分析和热平衡试验验证设计效果。

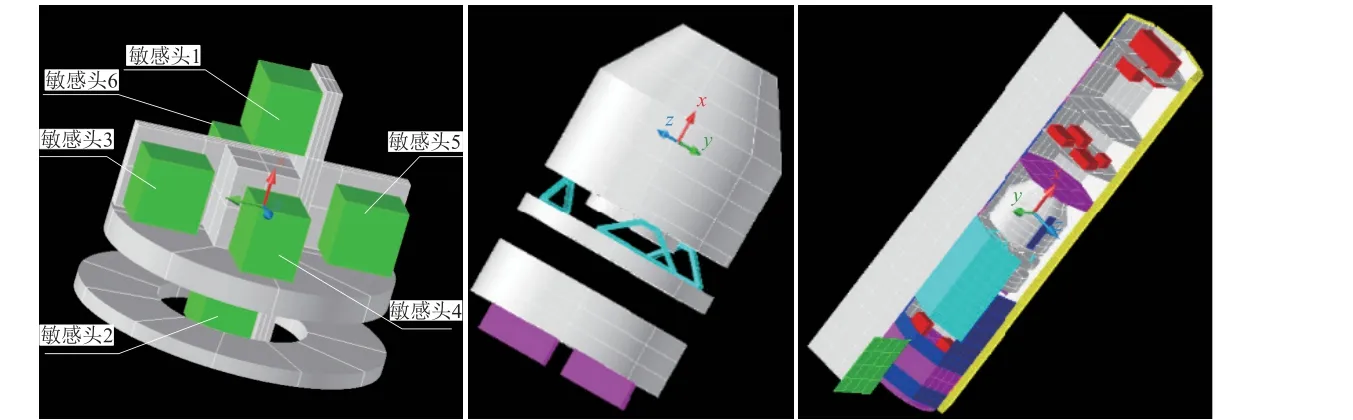

1 重力梯度仪组成及布局

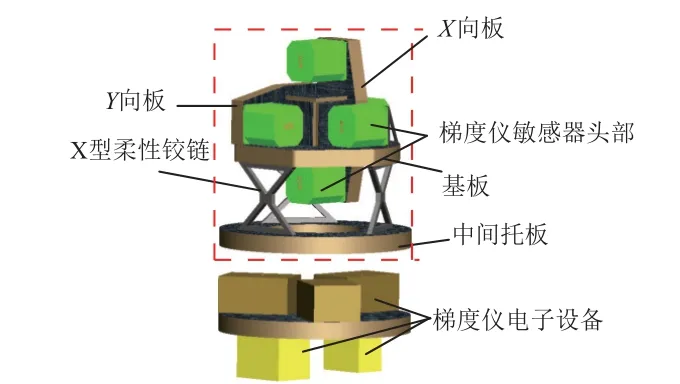

重力梯度仪由超稳定结构、6 台梯度仪敏感头和电子设备组成,见图1。超稳定结构由基板、X向板及Y向板组成,通过X 型柔性铰链与中间托板连接。无热耗的梯度仪敏感头和超稳定结构组成的梯度仪组件的温控指标为20~25 ℃,温度稳定度指标为优于±10 mK/200 s。热耗较大的电子设备安装在梯度仪电子设备板上,其温控指标为0~30 ℃。电子设备采取常规的传导和辐射散热方法即可满足控温要求,其与梯度仪敏感头间通过电缆连接传递信号。本文的研究对象为梯度仪组件(图1 中以红色虚线框注)。

图1 重力梯度仪内部结构示意Fig. 1 Structure of the gravity gradiometer

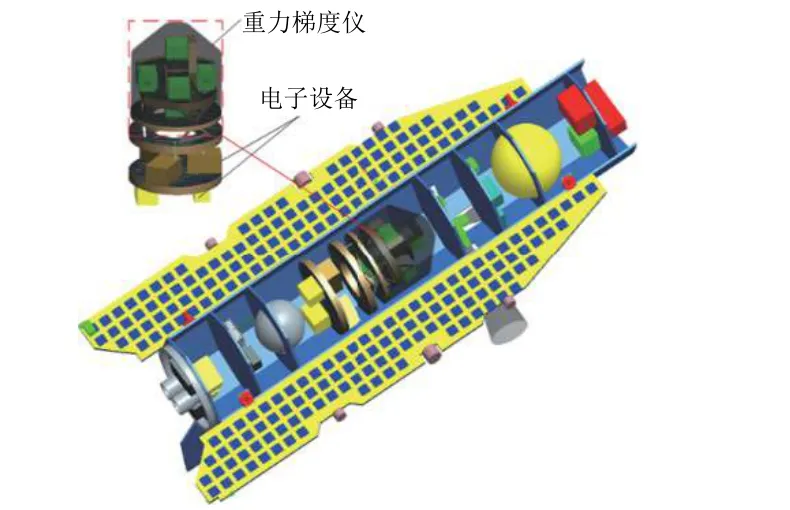

从卫星的整体布局(见图2)来看,重力梯度仪位于卫星质心附近,而卫星向阳面舱板上的体装太阳电池阵会影响梯度仪周边环境的外热流,进而影响梯度仪的温度稳定度。

图2 重力梯度仪在卫星整体布局中的位置示意Fig. 2 Position of gravity gradiometer in a satellite

2 重力梯度仪组件热控设计原理及方法

2.1 设计原理

梯度仪组件的控制体积法热平衡方程为

其中:qn为沿面积A内法线方向的热流密度分量,W/m2;q′为控制体内热源强度(体热流密度),W/m3;V为控制体的体积,m3;ρ为控制体的材料密度,kg/m3;c为材料的质量比热容,J/(kg·℃);T为温度,℃;t为时间,s;Qb为穿过控制体的边界热流,W;Q0为控制体内热源,W;U为控制体内能,J。

由式(1)可知,物体的质量和比热容直接影响研究域的温度变化率。相同的热流变化下,物体的热容越大,温度变化率越小。而要求物体温度保持稳定,则意味着要使其内能变化尽量小。对于梯度仪组件而言,其内热源为0,故控制体内能的变化只与控制体的边界热流有关。因此,为实现高温度稳定度,重力梯度仪的热控设计需要从增大控制体热容和减小边界热流两方面来采取措施:增大热容可从增大质量和选择比热容大的材料着手;减小边界热流可从增大传导和辐射热阻着手。

2.2 构建部件级阻容滤波网络

为保证梯度仪组件的高温度稳定度,需要将梯度仪与周围温度波动大的舱板、设备等有效热隔离,本文从辐射和传导2 个维度进行多级隔热强化设计,建立大热阻;同时进行机热一体化设计,在满足机械、力学条件的情况下尽量增大组件热容,构建部件级阻容滤波网络(见图3),有效过滤舱板、结构和电子设备的温度波动。

图3 部件级阻容滤波网络组成示意Fig. 3 Diagram of component-level resistance-capacitance filtering network

2.2.1 辐射隔热强化设计

1)构建封闭独立的高稳定温控区域热环境,即设计热控罩与热控调节板,为梯度仪敏感头和超稳定结构建立封闭独立的空间(或称热控小舱)。热控罩选择薄壁铝合金材料,既可作为多层的支撑结构,又可作为加热器的载体;铝合金材料良好的热传导性能可保证热控罩自身的温度均匀性。热控调节板采用C-C 复合材料蜂窝板,安装在热流波动较大的中间托板和温度稳定度要求较高的梯度仪基板之间,能有效隔离托板对基板的辐射漏热。同时,热控罩、热控调节板的内外表面均包覆多层隔热组件,通过内外多层的强化隔热以及外部多层面膜选用低发射率的材料,可有效抑制星体结构和中间托板对热控小舱的辐射漏热。

2)中间托板和X 型柔性铰链均包覆低半球发射率面膜的多层隔热材料,既可抑制它们自身的温度波动通过辐射漏热影响重力梯度仪组件,也可减少舱板温度波动对它们的影响。

3)针对电子设备热耗大,温度水平高、波动大的特点,特别设计了低半球发射率面膜的多层罩,以隔离其温度波动对梯度仪中间托板的热辐射。

2.2.2 传导隔热强化设计

1)梯度仪中间托板与星体结构通过连接角盒连接,螺钉选用低导热系数的钛合金材料,角盒两侧垫非金属隔热垫片,必要时还可在螺钉处采用玻璃钢隔热衬套的形式进一步加强隔热效果。在满足结构强度的条件下,角盒、隔热垫的面积应尽量小、厚度尽量大,通过增大传导热阻来抑制卫星结构舱板温度波动对中间托板的影响。

2)设计X 型柔性铰链来连接中间托板与梯度仪基板、热控调节板。该铰链选用低导热系数的钛合金材料使得传导热阻大幅增加;同时其特殊的连接形式使接触热阻显著增大,且X 构型可有效增加热传导的距离。

3)中间托板与电子设备及其安装板之间无结构连接,以隔绝传导漏热。

2.2.3 增大热容的设计

超稳定结构采取机热一体化设计,兼顾结构的高热稳定性和热控大热容的要求。蜂窝夹层板选用新型低热膨胀系数C-C 复合材料,面板厚度(3 mm/1.5 mm)和蜂窝层厚度(64 mm/37 mm)均远大于传统蜂窝板,增重近20 kg(符合总体设计要求),对热流变化有很强的阻尼作用。

2.3 系统级隔热设计

系统级隔热设计可以有效降低边界温度波动的影响,是梯度仪实现mK 级高温度稳定度的重要环节。卫星运行在轨道高度250 km 的晨昏太阳同步轨道,轨道周期既包含光照阴影交替的时段,也包括全日照时段。卫星向阳面采用体装太阳电池阵构型,外热流直接作用于星表,使星表温度在-80~130 ℃之间剧烈变化。须通过系统级的隔热设计,最大限度抑制轨道外热流波动的影响,为梯度仪组件提供相对稳定的边界温度。

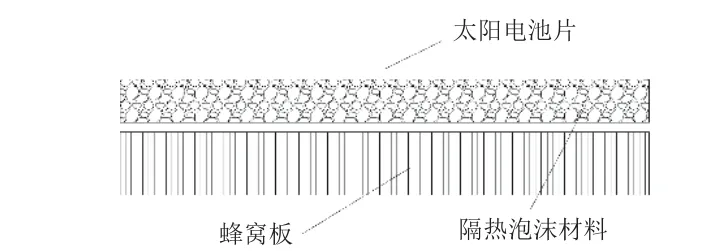

1)针对体装太阳电池阵构型,在太阳电池片和蜂窝板之间利用高热阻的聚酰亚胺泡沫材料(参图4)隔热,抑制太阳电池片在光照阴影交替时的温度剧烈变化向对应位置星体内部的传导,将卫星内壁温度波动降低到±10 ℃以内。

图4 体装太阳电池片结构剖面Fig. 4 Structure profile of solar array mounted body

2)舱板内表面包覆多层隔热组件,多层面膜采用低发射率涂层,以减少卫星舱板向梯度仪组件辐射传热。

2.4 高精度多级主动控温方法

传统的热敏电阻+PI 测控温系统的测控温精度最高为±0.05 ℃,无法满足mK 级高温度稳定度需求。因此需要从测温传感器选取、测控温采集电路、加热功率控制算法以及加热回路设计策略等全方位入手考量进行温度测控系统设计。

1)选用一致性好、稳定度高的高精度铂电阻(测温精度优于±0.005 ℃,测量范围[15 ℃, 35 ℃] )作为测温传感器,并通过二次筛选和标定保证其精度和稳定度。

2)研制高精高稳的温度测量系统,采用改进型四线制铂电阻测温系统[7]消除测温电路导线引起的误差,使测温稳定度优于±5 mK/90 min,测温分辨率可达1 mK。

3)加热回路控制采用PID 闭环控制算法,用10 bit 脉宽调制器进行输出功率调节,功率分辨率为加热回路功率(10 W)的1/1024。

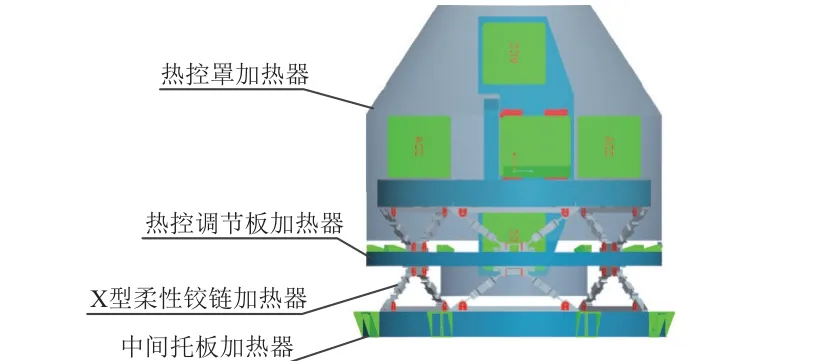

4)针对mK 级控制精度要求采取两级主动控温策略:一级控温布置在中间托板上,控温阈值为22.4~22.6 ℃,提供稳定的导热边界;二级控温布置在热控调节板和热控罩上,控温阈值为22.4~22.6 ℃,如图5 所示。热控罩及热控调节板内表面包覆多层隔热组件,有效抑制加热器开关对超稳定结构温度的影响,提供稳定的辐射热环境。通过主动控制热控小舱内温度场的稳定,间接控制超稳定结构的温度稳定,最终实现梯度仪温度的高稳定性。

图5 梯度仪主动控温设计Fig. 5 Active thermal control design for the gradiometer

2.5 电缆漏热的控制方法

梯度仪敏感头和电子设备之间通过电缆连接。电子设备温度的波动导致与其连接电缆的温度波动也较大。而建模分析显示,不做处理的情况下电缆温度波动引起的重力梯度仪温度波动高达±0.1 ℃/200 s 左右,远超±10 mK/200 s 的温度稳定度指标要求。因此须进行专门的电缆漏热控制设计,本文采取的措施是连接电缆先在梯度仪基板沿周向盘线进行等温化处理,然后从热控罩引出至电子设备。这样可以使电缆的漏热先传导至梯度仪基板,再从基板传导至敏感头,漏热传递路径的增长使热阻增大,同时利用基板的大热容热特性有效抑制电缆漏热引起的温度波动。虽然电缆等温化增加了测温电缆长度,但是由于测温系统采用四线制测量方式,通过恒流源消除电缆测量误差是其自身特性之一,因此电缆等温化处理不会降低系统测量精度。

3 仿真分析验证

3.1 计算模型及网格划分

采用Thermal Desktop 软件建立重力梯度仪(含电子设备及其安装板)的详细热分析模型,如图6 所示:对星体模型进行了适当简化,等效模拟星体对梯度仪组件的热控影响;边界条件为深冷空间4 K;热分析模型节点约1200 个。

图6 重力梯度仪热分析模型Fig. 6 Thermal analysis model of the gravity gradiometer

3.2 热仿真分析方法

1)物体的质量和比热容直接影响研究域的温度变化率,故在进行数值模拟时,须尽量准确、细致地建立其几何模型和比热容数据,提高温度周期变化的预测精度。

2)对重力梯度仪组件进行精细建模,精确计算X 型柔性铰链、热控调节板、梯度仪基板及中间托板的热容以及相关的热阻。

3)针对新型C-C 复合材料加厚蜂窝板,在厚度方向采用体单元细化节点,精确表征温度变化趋势。

4)对穿舱电缆进行精细建模,重点考查电缆等温化处理后对梯度仪温度稳定度的影响。

3.3 热分析结果分析

根据外热流大小及工作模式,对梯度仪组件进行极端工况分析计算,结果见表1、图7 和图8:高、低温工况下,6 个梯度仪敏感头的温度(表1 所示为最大包络值)稳定度在±3.7 mK/200 s 之内,满足优于±10 mK/200 s 的要求;梯度仪敏感头2 的温度波动最大,主要原因是其局部位于热控调节板之外,因而中间托板温度波动对其影响较大。

表1 重力梯度仪组件热分析结果Table 1 Thermal analysis of gravity gradiometer assembly

图7 热分析中低温工况下的梯度仪温度稳定度Fig. 7 Low temperature stability of gradiometer in thermal analysis

图8 热分析中高温工况的梯度仪温度稳定度Fig. 8 High temperature stability of gradiometer in thermal analysis

此外,通过仿真对电缆等温化效果进行了定量分析。图9 为电缆等温处理化前/后梯度仪敏感头2 的温度稳定度,可以看出,不进行等温化处理,电缆的温度稳定度约为65 mK/200 s,明显超出指标要求;等温化处理后的电缆温度稳定度在指标要求范围内。这表明电缆等温化处理非常有必要。

图9 电缆等温化处理前/后梯度仪敏感头2 的温度稳定度Fig. 9 Temperature stabilities of the gradiometer 2 before/after cable isothermal treatment

4 热平衡试验及热分析模型修正

4.1 试验概述

为检验梯度仪组件热控设计的正确性以及高精度高稳定度测控温单元的热控制效果,开展梯度仪热平衡试验,采用模拟小舱(见图10)来模拟卫星舱板,小舱内表面粘贴加热回路模拟舱板温度边界。

如图11 所示,试验中热控罩外侧多层表面粘贴加热器,模拟边界热流。

图11 重力梯度仪试验状态Fig. 11 Test condition of gravity gradiometer

试验中,边界温度和边界热流均按轨道周期内光照阴影2 个台阶平均值加载;测控温回路的温度传感器采用铂电阻组件,其他测温点选用热电偶。试验结束的判据为重力梯度仪1 个轨道周期内满足温度稳定度优于±10 mK/200 s。

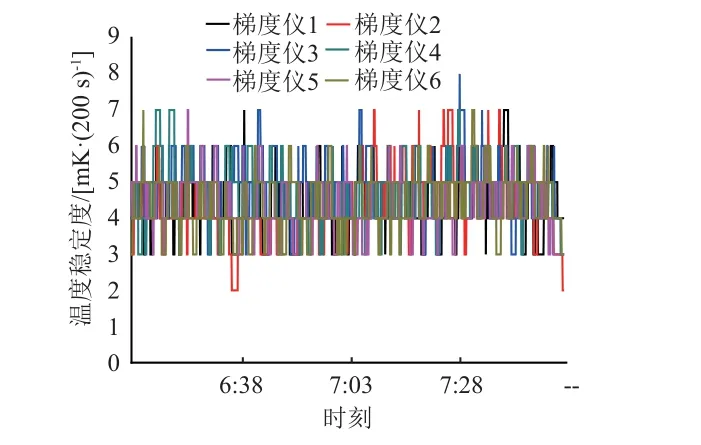

4.2 试验结果分析

低温工况下梯度仪组件温度在20.528~20.882 ℃之间,6 台梯度仪敏感头的最大温差为0.354 ℃,温度稳定度优于±8 mK/200 s;高温工况下梯度仪组件温度在21.489~21.701 ℃之间,6 个梯度仪敏感头的最大温差为0.212 ℃,温度稳定度优于±6 mK/200 s,具体见表2、图12 和图13。高、低温工况均满足温度稳定度优于±10 mK/200 s 的指标要求。

表2 重量梯度仪热平衡试验结果及修正模型热分析比对Table 2 Comparison of gravity gradiometer between thermal balance test and modified model

图12 热平衡试验中低温工况下的梯度仪温度稳定度Fig. 12 Low temperature stability of gradiometer in thermal balance test

图13 热平衡试验中高温工况下的梯度仪温度稳定度Fig. 13 High temperature stability of gradiometer in thermal balance test

4.3 试验模型热分析

根据热平衡试验状态建立热试验分析模型(见图14),删除整星分析模型上不符合试验状态的部分,如整星舱板设备等,并根据试验状态建立试验模拟小舱。按照试验边界温度和边界热流加载,试验模型的热分析结果(表2)显示,分析和试验相比,低温工况最大温差0.210 ℃,稳定度相差5 mK/200 s;高温工况最大温差0.501 ℃,稳定度相差4 mK/200 s,试验模型温度及稳定度和热平衡试验吻合度较好。

图14 试验热修正模型Fig. 14 Modified model of thermal test

5 结束语

针对重力梯度仪温度稳定度优于±10 mK/200 s的指标要求,提出了构建部件级阻容滤波网络结合系统级隔热强化设计,以及高精高稳多级主动测控温技术以及电缆漏热控制的设计方法,实现了mK 级的高稳定热控设计。热平衡试验结果表明,6 个梯度仪敏感头的温度稳定度最大波动为±8 mK/200 s,满足±10 mK/200 s 的指标要求,充分验证了航天器组件mK 级高稳定热控设计的正确性和可行性,可为航天器组件的高稳定度热控设计提供参考。