立式管道离心泵多工况压力脉动试验

2023-01-02陈金维裴吉王文杰邓起凡王中升

陈金维,裴吉*,王文杰,邓起凡,王中升

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 山东长志泵业有限公司,山东 淄博 255000)

离心泵是一种能量转换和传输介质的通用机械,广泛应用于石油、化工、农业灌溉、核电、航空航天等领域.其中,立式管道离心泵是一种具有肘形进口结构的单级单吸离心泵,其结构简单、坚固耐用,常安装在空间受限的场所.但是,在管道泵工作过程中,一方面,由于具有一定后缘厚度、一定数量的叶片会产生离散频率的压力脉动,另一方面,流体脉动也会引起压力脉动,这些压力脉动会以声速在管道系统中进行传播,并出现在控制阀、一端封闭的支管、变径管等几何不连续处,对泵的安全稳定运行有重要影响.随着科学技术的不断发展与进步,国内外学者对离心泵的非定常压力脉动特性展开了大量的研究.由离心泵非定常特性引起的压力脉动、诱导噪声和振动等问题会影响离心泵运行的稳定性和可靠性[1-2].CHOI等[3]对出口射流尾迹速度场进行监测,发现叶片压力面的液流与吸力面的液流相互干扰,产生周期性的压力脉动,并与整个系统的振动噪声相关联.耿少娟等[4]通过数值模拟研究了3种不同形式的叶片对离心泵全流场特性的影响,发现叶片与隔舌相对位置的不同造成了内部流场的压力脉动特性不同.GONZALEZ等[5]试验研究结果表明,水泵内叶轮与蜗壳之间在叶轮转动时出现的动静干涉是流道内出现压力脉动最主要的原因.郑源等[6]采用间接边界元法对外场噪声进行了数值模拟,分析压力脉动特性与流动诱导噪声的关系,并对压力脉动进行时频域分析.卢金玲等[7]对离心泵首级和次级叶轮在7种不同时序位置下的内部流动进行了数值模拟,并对叶轮和蜗壳内部的压力脉动特性进行了分析,发现时序效应对次级叶轮和蜗壳压力脉动影响较大.王文杰等[8]对一台双吸离心泵进行试验和数值模拟研究,得到了3个监测点的压力脉动时频域特性及泵内部压力脉动强度分布.周佩剑等[9]通过数值模拟发现泵内流场均表现出明显的周期性变化的压力脉动特性,蜗壳第一断面压力脉动强度最低,第二断面压力脉动强度最高.谭林伟等[10]测量了泵在不同转速下的外特性曲线,并采用高频压力传感器测量了泵在不同转速时的压力脉动,分析离心泵运行于不同转速下的压力脉动特性.众多学者[11-17]分析对比了不同流量工况下的离心泵的压力脉动情况,将非定常数值模拟与高频瞬态压力测量相结合并广泛用于分析泵内压力脉动特性,研究分析不同因素对离心泵压力脉动的影响.

文中以一台单级单吸的立式管道离心泵为试验对象,分别在进口弯管和蜗壳壁面安装压力传感器,对泵在不同工况下的压力脉动特性进行分析,为管道离心泵在不同工况下的水力性能提供理论参考.

1 试验装置

试验泵的设计参数中,设计流量Qd=50 m3/h,设计扬程H=20 m,额定转速n=2 910 r/min,比转数ns=132.36,主要几何参数中,泵进口直径Ds=80 mm,泵出口直径Dd=80 mm,叶轮进口直径D1=72 mm,叶轮出口直径D2=136 mm,叶片进口宽度b1和出口宽度b2分别为34.5 mm和17.8 mm,叶片数Z=6,叶片进口安放角β1和出口安放角β2分别为38°和23°.模型泵的实测外特性曲线如图1所示.

图1 模型泵外特性实测曲线

压力脉动试验在江苏大学流体机械及工程实验室的开式试验台上进行.试验台示意图如图2所示,试验现场如图3所示.试验设备主要包括进出口压力传感器、模型泵、电动机、流量计、节流阀等.试验台测量仪器及其基本参数如表1所示,压力传感器精度均为0.1%,流量计精度0.5%.压力脉动测试中采样频率为3 000 Hz,单次采样时间为6 s,采用NI USB-6211数据采集卡将数据传输到计算机.采用LabVIEW软件编写压力脉动测试程序,通过可视化界面设置试验台和试验设备的相关参数.

图2 管道泵试验台示意图

图3 试验现场图

表1 试验台仪器基本参数

泵体上共装有3个压力传感器,传感器及其安装位置如图4所示.为研究弯管对叶轮入流内部振动特性的影响、叶轮与蜗壳之间的动静干涉作用以及不同流量工况下剩余旋转动能对蜗壳出流内部振动特性的影响,安装位置分别位于进口弯管、蜗壳隔舌附近和蜗壳扩散管处.从图5可以看出,监测点P1安装位置位于进口弯管截面C与D之间,监测点P2,P3安装位置位于蜗壳中截面,圆周位置分别位于蜗壳螺旋段第Ⅱ和Ⅹ断面.

图4 压力传感器安装位置

图5 监测点位置图

2 试验结果与分析

2.1 压力脉动时域分析

将压力量纲一化,定义压力脉动系数Cp为

(1)

定义叶轮旋转周期数

N=t/T,

(2)

式中:t为信号时间长度,s;T为叶轮旋转1周的时间,s.

文中对叶轮旋转6周的压力脉动信号进行分析.图6给出了各监测点在0.6Qd,1.0Qd和1.4Qd下的压力脉动时域图.由图6可以发现,叶轮旋转一周后压力波动6次.各监测点的压力脉动曲线均为平滑的曲线,监测点P2和P3在一个周期内出现了6个波峰和波谷.在小流量和大流量工况下,Cp在正向变化的最大值大于负向绝对值的最大值.监测点P2的峰值较大,而P1,P3的峰值较小.在不同工况下,监测点P2处压力脉动波动幅值最大,蜗壳扩散管次之,进口弯管最小.监测点P2位于蜗壳隔舌附近,它是离心泵产生动静干涉的主要位置.随着流量的增加,各监测点的压力脉动幅度呈现先减小后增大的趋势.

图6 不同工况下各监测点压力脉动时域图

2.2 压力脉动频域分析

为了便于分析管道离心泵内部的压力脉动规律,对试验得到的时域信号进行傅里叶变换,得到不同流量下各监测点压力脉动的功率谱密度(power spectral density, PSD)并分析频域特性.根据叶轮额定转速可得,轴频fn=n/60=49.3 Hz,叶片通过频率fbpf=Zfn=296 Hz.叶片的转频倍数用f/fn所示,即为频域信号的采样周期.f为压力脉动数据经过傅里叶变换后对应的频率.

图7所示为不同工况下各监测点试验得到的压力脉动频域图.从图7a可以看出,在小流量和设计流量下,监测点P1处压力脉动主频为2倍轴频,在大流量下主频为轴频,主频幅值在1.4Qd时最大,在1.0Qd时最小.同时还可以发现,随着流量的增大,轴频的幅值不断增大,但在大流量1.4Qd时其幅值明显增大,由1.0Qd时的2.39×10-6陡增至1.4Qd时的1.47×10-4.在所测试的3个工况下,2倍轴频处的幅值随流量增大而减小.进口弯管处监测点的压力脉动主频都不在叶频,在轴频和2倍轴频之间存在宽频脉动且幅度随流量增大而减小.造成这一现象的主要原因是立式管道泵的肘形弯管中存在明显的涡团,随着流量的增大,监测点P1处的涡团先减小后增大[18].

从图7b可以看出,在3个工况下,监测点P2处的压力脉动主频一直为叶频.蜗壳内的压力脉动主要由叶轮转子与蜗壳隔舌的动静干涉导致,所以试验得到的主频均为叶频.随着流量的增大叶频的幅值逐渐增加,这主要是由于流量增大,液体对隔舌附近的冲击增强,叶轮与蜗壳的动静干涉作用也增强.小流量和设计流量下叶频的幅值变化较小,但在1.0Qd和1.4Qd之间时叶频的振幅陡增,1.4Qd时幅值为设计工况的578.5%.在1.4Qd工况下,还存在频率为轴频和7倍轴频的脉动成分.

从图7c可以看出,在0.6Qd工况和1.0Qd工况时,监测点P3处的压力脉动主频为叶频,在1.4Qd工况时轴频成为压力脉动的主频.造成这一现象的主要原因是由于大流量工况下叶轮内部的旋涡分布不对称性更加显著.3个工况下均存在频率为轴频的脉动成分,且随着流量的增大幅值呈现先增大后减小的趋势.小流量和设计流量下幅值变化较小,在设计流量和大流量下轴频幅值增幅较大,从由1.0Qd时的2.39×10-5增至1.4Qd时的5.35×10-5.在0.6Qd和1.0Qd时均存在频率为5倍轴频的脉动成分,且随着流量增大幅值增大.在1.4Qd时,存在频率为2倍、3倍和5倍轴频的脉动成分,在3倍轴频和4倍轴频之间存在宽频脉动.

图7 各监测点不同工况下压力脉动频域图

综合以上分析可以看出,小流量和设计流量下,均是监测点P2的主频幅值最大,监测点P1最小.这主要是由于监测点P2是距离蜗壳隔舌位置最近的点,动静干涉现象较明显.监测点P3位于蜗壳扩散管,受叶轮影响较小.监测点P1位于进口弯管位置,流体均匀流动,湍流强度较小.

2.3 压力脉动时频域联合分析

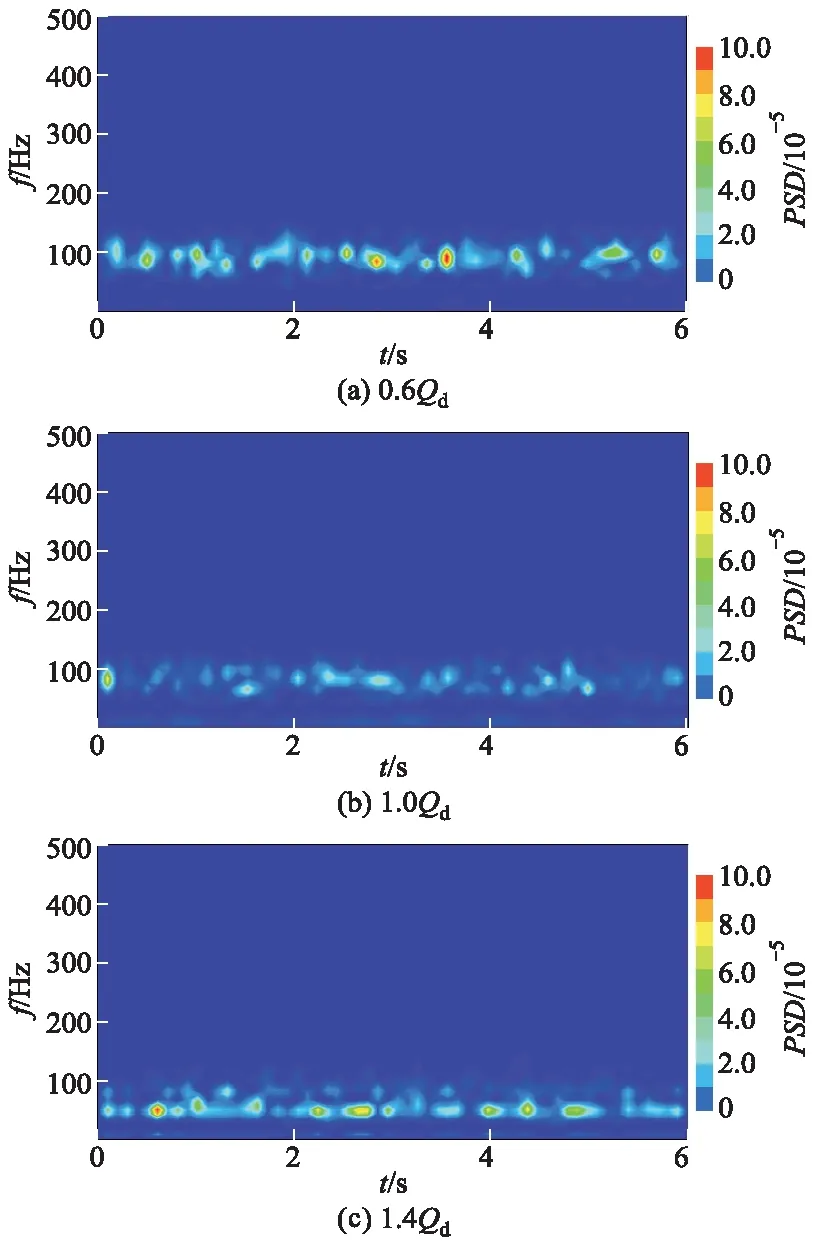

为分析各监测点不同频率随时间波动的规律,对压力信号进行小波变换并进行时频域联合分析.

图8为不同工况下监测点P1的压力脉动时频域图.可以看出,监测点P1在不同工况下压力脉动的频率幅值具有波动性和不连续性.在小流量和设计流量下,压力脉动在2倍轴频下的幅值表现出强烈的波动特性.小流量下压力脉动幅值在3.5 s和4.0 s之间出现极大值,且小流量下的幅值高于设计流量下的幅值.在大流量下,压力脉动轴频处幅值波动较大,在0.5 s和1.0 s之间出现极大值.这可能是由管道泵进口管特殊的肘形形状造成的.

图8 不同工况下监测点P1压力脉动时频域图

不同工况下监测点P2的压力脉动时频域图如图9所示.从中可以看出,不同工况下监测点P2叶频处的幅值随时间间歇性地波动,且幅值随着流量的增大而增大.造成这一现象的主要原因是叶轮出流对隔舌的冲击角度增大,在以后的研究中可通过优化出流角度来降低隔舌附近的压力脉动.相比于监测点P1,不同工况下监测点P2叶频处的幅值都更大且较为连续,高频成分明显增加.这主要是由于监测点P2靠近蜗壳隔舌处,动静干涉作用明显.在0.6Qd工况下,压力脉动在7倍轴频和8倍轴频之间表现出较宽频段的波动性,在2 s时刻左右幅值达到最大.压力脉动叶频下的幅值较小且呈现不连续性,在3.5 s和4.0 s之间出现极大值.在1.0Qd工况下,压力脉动在6倍轴频和8倍轴频之间具有较宽频段的不稳定波动性,在2.0 s和2.5 s之间出现极大值.相比于小流量工况下,压力脉动叶频下的幅值较大且连续,在2.0 s时刻左右幅值达到最大.在轴频和2倍轴频处出现幅值较小且不连续的压力脉动,幅值随时间变化较为稳定.在1.4Qd工况下,压力脉动叶频处的幅值更大且具有强烈的波动性,幅值随时间变化相对更加连续.同时在轴频处可以观察到幅值较小且连续的压力脉动.

图9 不同工况下监测点P2压力脉动时频域图

图10给出了不同工况下监测点P3压力脉动时频域图.在小流量工况下,监测点P3的压力脉动特性表现为轴频处的幅值较大且呈现不连续性,发现在0.2 s时刻左右幅值达到最大.主要原因是0.2 s时刻后,泵从启动过渡态到稳态,压力脉动幅值较大.叶频处的幅值较小且较为稳定,但仍为不连续.在5倍轴频和叶频之间出现幅值较小且不连续的压力脉动.在设计工况下,叶频处的幅值较小且连续,幅值随时间变化较为稳定.轴频处的幅值较小且不连续,5倍轴频附近出现幅值较大且不连续的压力脉动,波动性较强,幅值在3.5 s和4.0 s之间出现极大值.在大流量工况下,轴频处的幅值较小且不连续,4倍轴频处的幅值随时间变化较为连续,在3.5 s时刻左右达到最大.相比于监测点P1,P2,小流量和设计流量下,监测点P3均能观察到轴频和叶频处的信号.造成这一现象的主要原因是监测点P3靠近蜗壳出口,动静干涉作用不明显.

图10 不同工况下监测点P3压力脉动时频域图

3 结 论

1) 各监测点的压力脉动曲线均为平滑的曲线,蜗壳处监测点时域波形的波峰和波谷数与叶片数相同.随着流量的增大,各监测点的压力脉动幅度先减小后增大.蜗壳隔舌附近的压力脉动信号波动最大且幅值最大,说明叶轮与隔舌的动静干涉作用将引起隔舌附近较大的压力脉动,这是离心泵内产生压力脉动的主要原因.

2) 小流量和设计流量下,进口弯管处的压力脉动主频均为2倍轴频,大流量下主频为轴频,幅值明显增大.蜗壳隔舌附近和扩散管处的压力脉动主频大部分为叶频,扩散管处的压力信号各频率明显增加.叶轮出流冲击角度的增大引起蜗壳隔舌附近的压力脉动随流量的增大而增大.

3) 进口弯管在不同工况下压力脉动的频率幅值具有波动性和不连续性.蜗壳隔舌附近的压力脉动幅值在叶频下的幅值随时间间歇性地波动,且出现了幅值较小的低频脉动.蜗壳扩散管处的压力脉动在轴频处幅值较大且呈现不连续性.