某高速客船艉部结构振动分析与控制

2023-01-02于得水张志亮蔡晓涛王烨黄志武

于得水,张志亮,蔡晓涛,王烨,黄志武

(1.国信中船(青岛)海洋科技有限公司,山东 青岛 266200;2.船舶与海洋工程动力系统国家工程实验室,上海 201108;3.中国船舶集团有限公司第七一一研究所,上海 201108)

主机和轴系的振动、螺旋桨空泡的激振、船体总体的共振、零部件和局部板架的共振及艉部斜流造成螺旋桨脉动压力的激振[1]都会引起船体振动。针对船舶艉部结构的振动问题,已有大量的研究,尤其在船舶设计阶段,对艉部结构振动进行理论计算[2-3]和数值仿真[4]。有学者针对船舶艉部激励耦合振动问题,系统研究了船舶螺旋桨激励力特性,得出船舶艉部激励与桨-轴-船体耦合系统振动噪声的映射关系,提出针对低频振动噪声的控制方法。在实船已经建成,船体结构难以修改的情况下,通过结构加强[5]、阻尼敷设[6]、阻振质量[7]、动力吸振器[8]、隔振处理[9],以及消除振动短路[10]等措施进行振动控制。其中,振动短路为柴油机等主动力设备采用弹性连接时,应尽量避免任何钢结构的直接接触,但在实际建造中经常发生电缆、管路和其他连接物品间的短接。而且,在高速船的现有规范设计中,很难对船体艉部振动做出精确预报,尤其是对高速船艉部结构振动控制的实船研究还很缺乏。为此,针对某高速客船艉部结构出现的振动问题,提出在艉部区域采取局部结构加强、敷设阻尼减振材料、布置阻振质量,以及消除振动短路等方法进行振动控制。

1 船舶基本参数与振动现象描述

该高速客船航区为内河B级,全船振动参照ISO 6954—2000《机械振动客船和商船适居性振动测量、报告和评价准则》的推荐值进行控制,见表1。考核的指标为振动速度值,采用1~80 Hz范围内速度的计权均方根值。

表1 ISO6954—2000 标准

全船总长45 m、型宽8 m、型深3 m,设计吃水1.8 m,排水量240 t。由2台柴油机提供全船的动力供应,通过减速齿轮箱(减速比为3.52∶1)带动螺旋桨转动,提供全船的推进力。螺旋桨为5叶桨,采用定螺距变转速运行模式,最大航速23 kn,对应柴油机最大转速为2 450 r/min,螺旋桨最大转速为696.2 r/min。艉部舵桨装置见图1。

图1 某高速客船艉部舵桨装置示意

试航中发现,在柴油机转速大于2 100 r/min时,主甲板艉部结构开始出现较大振动,虽然设备结构未出现损坏,但船员站在艉部甲板感到严重不适,其中舵机舱的强烈振动使人难以站立。在23 kn全速航行工况下,测试得到主甲板艉部结构振动速度超过20 mm/s(1~80 Hz频段内速度的计权均方根值),最大响应峰值为13.83 mm/s,远大于标准的限值要求。

2 振动测试及分析

为明确引起振动的激励源,进行振动信号采集,使用单向加速度计(丹麦B&K,4513-B-001),信号采集分析系统(丹麦B&K,3050-A-060),安装有PULSE软件的测试电脑等组成。其中,将振动传感器分别布置在机舱、舵机舱以及主甲板艉部(编号①~⑧,详见图2)。测点位置说明:①右舷柴油机基座;②左舷柴油机基座;③右舷齿轮箱基座;④左舷齿轮箱基座;⑤右舷舵桨座;⑥左舷舵桨座;⑦右舷主甲板艉部;⑧左舷主甲板艉部。

图2 测点布置示意

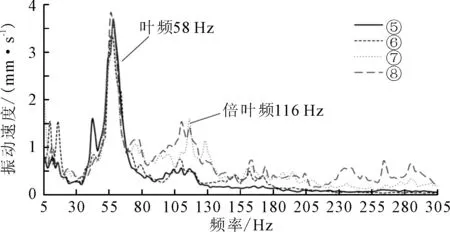

测点布置位置尽量设在局部刚度较大处,以避免结构局部振动对测试结果造成影响。在全速航行工况下,测量结果见表2。各点垂向振动速度线谱见图3~4,频率带宽为1 Hz。

表2 某高速客船结构振动测试结果

图3 机舱振动速度线谱

图4 舵机舱振动速度线谱

分析测试数据,主甲板艉部结构和舵机座均出现58 Hz及其二倍频116 Hz的峰值,并且最大响应峰值对应螺旋桨的叶频,振动响应的次峰值由螺旋桨二倍叶频激励引起,其次是柴油机的基频和螺旋桨的转频。说明柴油机作为激励源对主甲板艉部振动有一定的能量贡献,结合现场勘验情况,主要是由于柴油机排烟管(尾部排放形式)及附属管系与主甲板刚性连接导致,造成振动短路,因此柴油机排气引起的管系振动进一步传递到主甲板艉部。但是主甲板艉部最大响应峰值为螺旋桨叶频激励,振动速度峰值为13.83 mm/s,远大于柴油机基频激励的振动峰值。可以判定柴油机的激励对主甲板艉部结构振动有能量贡献,但不是决定性的。

振动测试后,水下检查表明,螺旋桨及轴系状态良好,无损伤。

当螺旋桨在船的尾流中工作,由于船体线型及附体并非完全中心对称,所以船的尾流速度具有明显的周向不均匀性。在每片桨叶的回转周期中,与其接触的流体的相对速度就有周期性的变化,从而空泡的激烈程度也发生相应的周期变化。另外,由于桨叶的转动,在螺旋桨附近区域的海水中形成叶片频率的流体力的脉动压力场,在脉动压力的作用下,存在于该区域的大量气泡随着外界压力的周期性变化而作受迫的体积脉动。其中,本船振动测试得出的特征频谱主要是螺旋桨的叶频激励和倍叶频。因此在排除主机振动、轴承扭振、结构板架共振、螺旋桨损伤等诸多因素后,根据振动出现的部位、形式以及实船振动测试结果分析得出,引起该高速客船艉部结构振动最主要激励源是螺旋桨空泡的激振,当柴油机转速达到2 100 r/min时,螺旋桨已经发生空泡。

3 减振措施的选用

在确切地分析出艉部结构产生剧烈振动的原因后,采取何种减振措施成为解决问题的关键。由于该船已经建造完工,优化船底流场情况、改造艉部分段,修改螺旋桨设计(叶数、直径、转速等)都难以实施,因此在有限的条件下,当螺旋桨产生空泡后,对艉部结构振动控制的重点是控制振动的传递。

具体的振动控制措施如下。

1)在主甲板艉部增加加强筋以及在舵机舱内增加立柱进行结构加强,增强艉部甲板的强度,以增强抗振能力,降低振动响应幅值。

2)在舵机舱敷设QY-DP1型阻尼减振材料,耗散振动能量,在舵机舱底板螺旋桨上方区域敷设厚度为16 mm,其余区域敷设厚度为10 mm,舵机舱天花甲板敷设厚度为8 mm。阻尼材料为多功能水性涂料,能够在较宽的温域范围内具有较高的复合损耗因子,可有效地将结构振动能量或声能耗散,而且附着力强。

3)在舵机舱激振区底板布置阻振质量。刚性阻振质量是沿着声振动传播途径配置在板结合处的1个矩形、正方形或圆形截面的大而重的条体,当激励引起的板平面弯曲波以某一角度入射刚性阻振质量,由于阻振质量相对板而言具有大的阻抗,从而反射一部分抵达阻振质量的弯曲波,达到隔振声振动的目的。底板左右舷各布置1个阻振质量,单个阻振质量块为1 200 kg,控制振动传递。

4)消除排烟管系与艉部甲板的振动短路,优化柴油机排烟管安装方式,采用弹性支吊架连接在船体强结构处,排烟管附属的冷却水管系采用金属软管与排烟管进行连接,并与主甲板的连接采用橡胶管夹。

4 实船振动测试验证及结果分析

改造完成后,为了确定减振措施的有效性,采用振动测量的试验方法对艉部结构的振动控制效果进行实船验证,在全速工况选取相同测点进行振动测试。柴油机转速由2 100 r/min至全速时,原船体出现的艉部结构激振现象已基本消除。图5~图6给出各测点的测试结果,表3给出振动控制措施前后1~80 Hz频段内速度的计权均方根值。

表3 振动控制前/后振动速度(1-80 Hz)

图5 机舱振动速度线谱

图6 舵机舱振动速度线谱

根据测试结果,当航速达到全速时,螺旋桨的叶频激励引起的艉部结构振动最大响应峰值由振动控制前的13.83 mm/s降低至3.79 mm/s;并且在多种减振措施联合作用下,机舱柴油机基座和齿轮箱基座的振动速度进一步降低,而且主甲板艉部结构振动速度降低11 mm/s以上,各测点振动速度均小于8 mm/s(1~80 Hz频段内速度的计权均方根值),满足标准的限值要求。说明艉部结构采取减振措施后,船体艉部结构振动基本消除,由螺旋桨叶频及倍叶频激励引起响应峰值得到抑制,振动问题得到有效解决。

5 结论

1)采取增强局部结构刚度、敷设阻尼减振材料、布置阻振质量以及消除振动短路的方式,可以有效控制高速船舶螺旋桨空泡的振动传递。这种措施在船舶已经建造完工,船体结构难以修改的情况下是一种较简便、可靠的方法。

2)就高速船而言,有必要在设计阶段进行螺旋桨模型空泡脉动压力试验,对可能存在的风险尽早采取措施,以避免螺旋桨空泡而引起的振动,并且在设计、建造过程中贯彻低噪声施工工艺,避免振动短路。