基于细化分析的客滚船典型节点优化设计

2023-01-02陈熠画吴兆年彭亚康李文华高明星

陈熠画,吴兆年,彭亚康,李文华,高明星

(中国船舶及海洋工程设计研究院,上海 200011)

客滚船作为布置型船舶,滚装设备众多,结构设计必须服从布置需要和装载要求,全船存在大量结构硬点,如车辆舱内横梁及纵桁端部、中间管弄间断处、门窗开孔角隅、外板大开口处、甲板纵桁与舱壁相交处、各种十字交叉处等,所以其结构设计难度高、风险大。对于船体高应力区域构件的屈服强度评估,需要进行细网格有限元计算。对关键部位采用细网格建模,可以更好地反映应力集中处应力变化规律[1],能够提高计算精度。子模型法从粗网格模型计算结果中获取边界条件与载荷输入[2],一个子模型可包含多个细化点,计算效率高,广泛应用于应力集中区域的屈服强度评估与节点优化设计[3-6]。目前,国内外学者对客滚船高应力区域主要关注疲劳强度问题[7-9],对客滚船细网格应力评估研究较少。考虑以某大型客滚船为研究对象,在全船有限元结构强度评估的基础上,根据计算结果与船舶结构特点筛选出应力集中区域和重点关注区域,建立子模型进行细网格计算分析。以中间管弄间断处、外板间断处、甲板纵桁与纵舱壁相交处为例,采用50 mm×50 mm网格尺寸进行节点细化,通过子模型法计算以校核关键位置的结构强度。对初始节点设计方案进行受力情况分析,比较增加板厚与优化节点设计两种改进方式对节点应力的改善,探讨合理的客滚船节点设计形式。

1 计算模型

1.1 粗网格模型

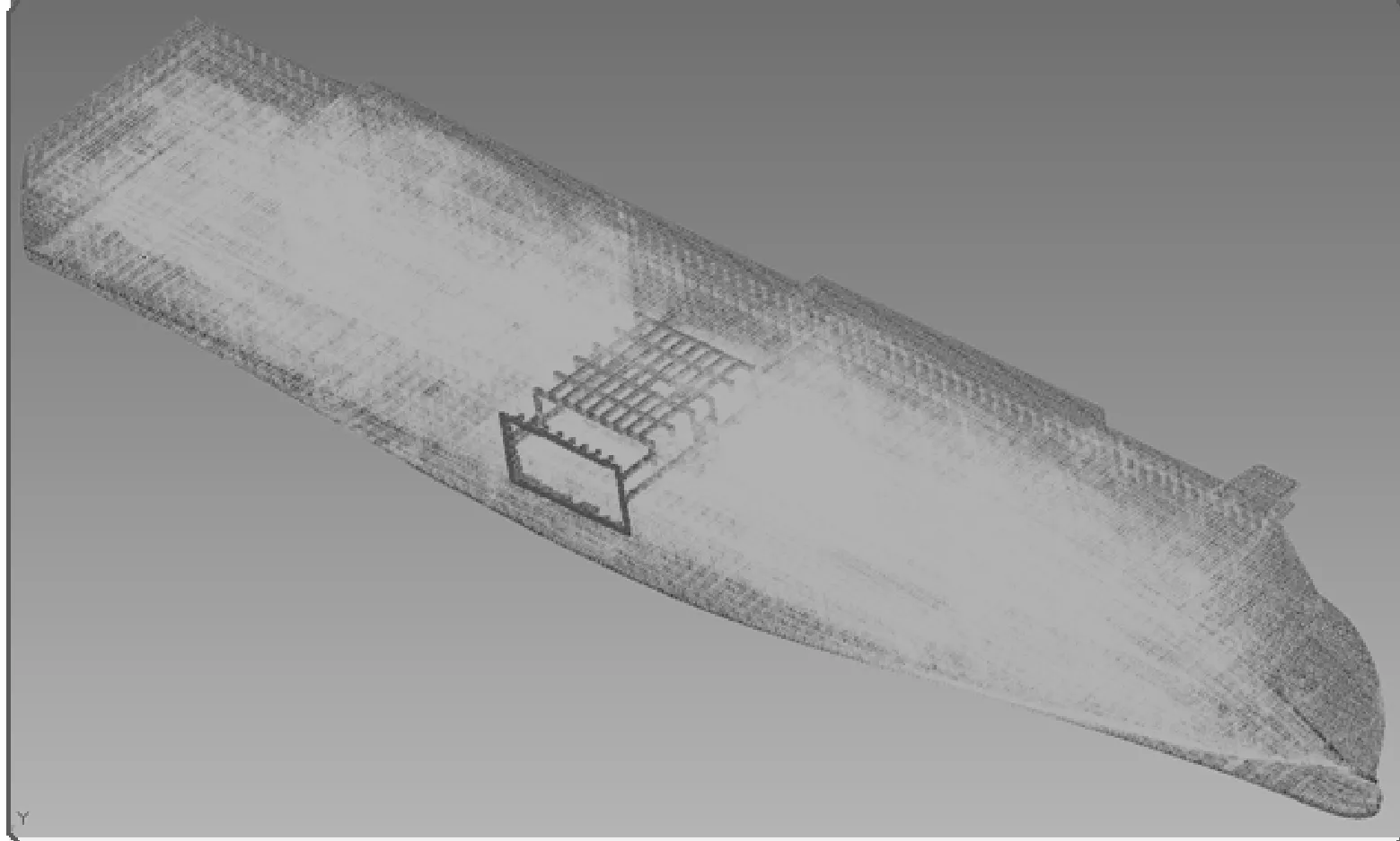

对某客滚船应用BV船级社软件VeristarHull进行模型前处理与全船有限元计算,用LR船级社软件ShipRight进行后处理。客滚船全船粗网格模型见图1。

图1 全船粗网格模型

1.2 子模型

在全船粗网格有限元模型计算的基础上,根据计算结果与船舶结构特点筛选出应力集中区域和重点关注区域,以50 mm×50 mm尺寸进行细网格建模,并向外平滑过渡。

1.2.1 载荷与工况

参考BV船级社要求[10],目标船主要载荷分为船体梁总纵载荷、船体梁局部载荷和横向载荷三大类,见表1。

表1 客滚船载荷

1.2.2 边界条件

子模型法中关联子模型边界节点与全船模型对应节点,全船粗网格计算结果会以节点位移的形式传递给子模型,提供约束条件。子模型边界远离关注区域,子模型边界选取后需要进行试算验证。一子模型纵向范围为FR108~FR135,垂向范围为3甲板~7甲板,横向范围为左舷到右舷,选取图2子模型边界条件后,识别全船模型中对应子模型边界点的节点见图3所示。子模型与粗网格模型对应区域的应力值差距在1%以内,保证子模型边界选取的有效性。

图3 全船模型中对应子模型边界点

1.2.3 应力衡准

高应力区域通过50 mm×50 mm网格尺寸进行局部结构细化和分析,参考BV船级社[10]规范需满足以下两个衡准要求。

1)S×S(S为肋距)网格尺寸内细网格的平均应力需满足粗网格应力衡准。

σVM-AV≤σMASTER

(1)

2)50mm × 50mm细网格应力需满足衡准。

σVM≤a·σMASTER

(2)

式中:σVM为50 mm×50 mm网格尺寸内细网格的Von Mises应力;a为位置分项安全系数,a=1.6(远离焊接区域),a=1.4(靠近焊接区域)。

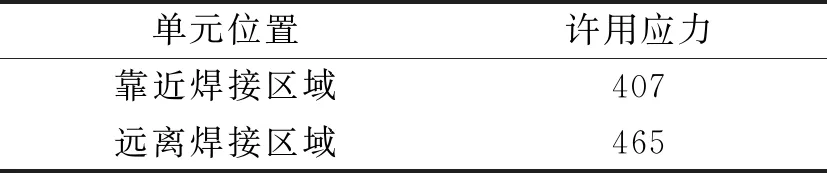

目标船舶关注区域均使用AH36级高强度钢,故细网格应力衡准要求见表2。

表2 Von Mises应力衡准要求 MPa

2 典型节点分析

2.1 中间管弄间断处

客滚船为满足车辆转弯要求,存在中间管弄间断处(见图4),此处结构不连续,又难以设置过渡结构,存在严重的角点应力集中问题。

图4 中间管弄间断处(平面图)

如图4所示,该节点横向、纵向、垂向结构不连续,受横向载荷作用影响很大,全船有限元计算中应力较大。

初始设计方案的板厚见图5,横舱壁板厚为18 mm,纵舱壁板厚为14 mm。在横向载荷工况下,间断的纵横舱壁同时挤压十字交叉点,此处发生严重变形,最大应力达到944 MPa,超过应力许用值127%,见图6。该角点位置应力变化梯度很大,存在严重的应力集中现象。

图5 初始方案板厚情况(单位:mm)

图6 初始方案应力分布(单位:MPa)

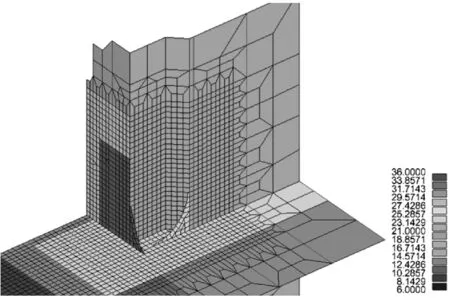

1)改进方案1。将横舱壁板厚局部嵌厚到42 mm, 纵舱壁板厚局部嵌厚到27 mm,如图7所示。横向载荷工况,纵横舱壁间断处十字交叉点最大应力降至714 MPa如图8所示,仍然超过应力许用值75%。在板厚增加133%的情况下,应力仅仅下降24%,表明此节点单纯通过增加板厚已无法解决高应力问题,需要改变结构形式。

图7 改进方案1板厚情况(单位:mm)

图8 改进方案1应力分布(单位:MPa)

通常情况下,类似结构间断点一般可以通过加设肘板,将高度集中的应力转移出去。然而,中间管弄间断处位于客滚船的车辆甲板,此处需要满足车辆通行与转弯要求,结构设计应服从布置要求。该节点不能够直接向外加设肘板,否则会影响车辆通行。

2)改进方案2。将舱壁局部内凹,做成软趾的形式,横舱壁板厚为20 mm,纵舱壁局部嵌厚至36 mm,见图9。在不影响车辆转弯的情况下,通过改变节点形式将节点软化,实现将高度集中的十字交叉处的应力转移至肘板圆弧处,成功将最大应力水平降至412 MPa,见图10。

图9 改进方案2板厚情况(单位:mm)

图10 改进方案2应力分布(单位:MPa)

此时最大应力位于肘板圆弧处,最大应力值较初始设计有56.4%的降低,能够满足衡准的要求,方案2较初始设计及方案1均有明显的改善。

2.2 外板大开口处

客滚船在舷侧放置救生艇等设备,导致外板出现大开口,见图11。外板大开口处开设了大型玻璃窗,进一步降低结构连续性,初始节点设计形式,见图12。此时玻璃窗距外板大开口处较近,在局部外板板厚为20 mm的情况下窗户圆弧处应力高达985 MPa,见图13,超过应力衡准112%。

图11 客滚船外板大开口处(侧视图)

图12 初始节点设计形式

图13 初始节点设计形式应力水平(单位:MPa)

改进方案1将窗口角隅嵌厚到36 mm,见图14,应力下降到695 MPa,见图15。应力水平仍然较大。在板厚增加80%的情况下,应力仅仅下降29%,在节点设计不变的情况下,单纯增加应力水平较高位置处的板厚收效并不显著,无法解决开孔角隅处应力集中的问题。

图14 改进方案1板厚(单位:mm)

图15 改进方案1应力水平(单位:MPa)

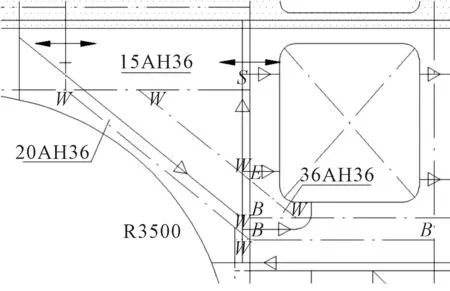

改进方案2将外板过渡区域加大,圆弧过渡半径从800 mm增加到3 500 mm,并布置加强筋,见图16。

图16 改进方案2节点设计形式

加强筋距板边较近,为了更好地模拟结构布置型式,局部采用25 mm×25 mm的精细网格,见图17,窗口角隅处最大应力较原始设计方案降低58.2%降至412 MPa(应力最大处4个单元应力平均值)。另外,此节点位于客滚船外表面,在做节点加强时应注意在保证结构屈服强度的同时兼顾艺术美感[11]。

图17 改进方案2应力水平(单位:MPa)

2.3 甲板纵桁与纵舱壁相交处

甲板纵桁与纵舱壁相交处存在“强”结构与“弱”结构的连接。该节点在纵桁端部有风管开孔,初始节点设计形式见图18。甲板纵桁端部的开口减小了纵桁的有效承载面积,使得该区域刚度更弱,而且开孔边缘通常存在应力集中问题。一般情况下,车辆甲板要求甲板横梁与纵桁端部不能开孔,但此处由于管系布置需要,纵桁端部开孔无法避免。初始设计方案中纵桁端部孔边缘最大应力达到701 MPa,纵桁与舱壁相交处最大应力为520 MPa,见图19。

图18 初始节点设计形式

图19 初始节点设计形式应力水平(单位:MPa)

改进方案1较初始设计,纵桁腹板板厚从20 mm嵌厚到36 mm,见图20,开孔处最大应力降至574 MPa,纵桁与舱壁相交处最大应力为527 MPa,见图21。板厚增加了80%,但最大应力仅下降18.1%。对于纵桁与舱壁十字相交处,板厚也从18 mm增加到28 mm,增加了55.6%的板厚,但节点应力基本没有变化。

图20 改进方案1板厚情况(单位:mm)

图21 改进方案1应力分布情况(单位:MPa)

为改善纵桁端部开孔处应力集中问题,改进方案2将纵桁开孔处增设环形面板,并将纵桁与舱壁相交处嵌厚到36 mm,见图22。

图22 改进方案2结构形式

该方案下,纵桁端部开孔处最大应力为402 MPa,较初始方案降低42.7%,甲板纵桁与舱壁相交处最大应力降至393 MP,较初始方案降低24.4%,见图23。在甲板纵桁与纵舱壁相交处,嵌厚甲板纵桁端部时,要使相应嵌厚相连接的纵舱壁良好过渡以避免相交处的高应力。开孔增加环形面板后,孔边缘从远离焊接区域转变成靠近焊接区,应力衡准发生变化,从465 MPa降至407 MPa。

图23 改进方案2应力情况(单位:MPa)

3 结论

在大多数情况下,增加板厚可以实现应力水平的降低,但存在特殊节点不能够单纯地通过增加板厚来满足设计中应力衡准的要求。通过合理地优化节点形式,可以有效实现高应力区域的转移,降低应力最大值,提高结构的使用寿命。

针对上述3种客滚船典型节点的细网格计算分析,可以得到以下结论。

1)在车辆甲板中间管弄间断处,应力高度集中且布置紧张时,可将舱壁局部内凹,适当软化节点。

2)外板大开口与门窗开口破坏了船体外板的结构连续性,不利因素叠加处应当保证结构充分过渡,避免开口角隅处的应力集中。

3)强弱结构突变处应力水平较高,如甲板纵桁与纵舱壁相交处,当此区域存在不可避免的开孔时应做充分加强,必要时开孔可增加环形面板。