冷藏集装箱高箱标箱混装时的货舱风管均流设计

2023-01-02张晓红安毓辉张俊杰

张晓红,安毓辉,张俊杰

(中国船舶与海洋工程设计研究院,上海 200011)

在常规的冷藏集装箱船货舱通风系统中,每列冷藏集装箱共用1根主风管,并在每根主风管的侧面连接支管,将外界新风送至冷藏集装箱冷凝器处。为了能够快速将冷藏集装箱的散热排除,挪威船级社DNV[1]在规范I-Part 1 chapter19描述,对于40 ft的冷藏集装箱,通风系统中每个风口的送风风量为4 500 m3/h,允许±10%的误差,且送风口应位于冷藏集装箱1/3高度处,亦即是冷凝器位置处。当货舱内冷藏集装箱高箱标箱混装时,高箱高度为2.89 m,标箱高度为2.59 m,同一层平台的两种冷藏集装箱在1/3高度位置存在高度差,越往上该高度差累积效应越明显。常规通风系的风口与冷藏集装箱一一对应,混装时该通风系统高位处的风口将无法与冷藏集装箱1/3高度位置对齐,且每根风管上的各个风口出风不均匀[2]。对于装载冷藏集装箱的货舱通风系统的研究,有学者通过相似理论、CFD模拟等方法研究得出,采用机械送风/自然排风方式更有利于冷藏集装箱的散热[3-4],在该结论的基础上,以某超大型集装箱船的典型货舱为例,提出一种风管均流设计方法,用以解决冷藏集装箱船高箱标箱混装时的通风问题。

1 均流设计步骤

高箱标箱混装,根据排列组合原理可知,每列箱位有多种装载工况。在实船设计过程中,通常按照高箱尺寸设计箱位,兼顾装载标箱的情况,故将每列冷藏集装箱均为高箱时的工况定义为标准装载工况。由于混装时两种尺寸的冷藏集装箱在1/3位置处存在高度差,当底下每层冷藏集装箱均为标箱时,该高度差在最上层平台处累积为最大,将该工况定义为最不利工况,若通风风管能满足此时的通风要求,其余装箱工况均可实现。

风管均流设计采用数值模拟方法,在通风系统初步设计的基础上,通过调整送风格栅尺寸及位置、主风管尺寸来满足冷藏集装箱的通风要求,详细设计流程见图1。

1.1 典型通风风管选取

由于集装箱是一列列叠装,如果每列冷藏集装箱个数相同,则相应的设计层高相同,故在设计过程中选取典型冷藏集装箱装载列的风管即可。该船共11个货舱,其中第五货舱为典型货舱,根据装箱图可知典型风管有以下3种。A:5个冷藏集装箱+底部2个非冷箱;B:6个冷藏集装箱+底部1个非冷箱;C:6个冷藏集装箱+底部1个非冷箱+风管往下延伸供装载危险品时排风使用,风管选取详情见图2。

图2 典型风管选取示意

1.2 可调送风格栅计算及定位

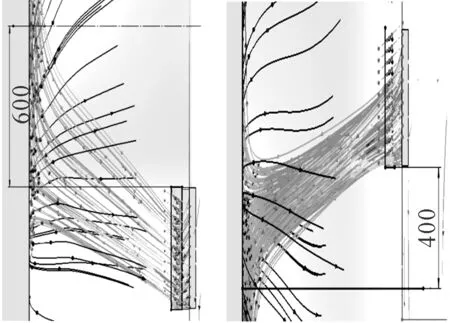

为便于调节各风口风量,送风格栅选取叶片角度可调型。以现有格栅(尺寸为400 mm×350 mm)为例,分析可调格栅选取方法。可调送风格栅与冷藏集装箱距离为890 mm,风管进风量为4 500 m3/h,采用数值模拟方法计算单个可调格栅的风量覆盖范围,结果见图3。

图3 格栅风量范围模拟

由图3可见:当叶片往上的调整角度为30°时,风量可覆盖到往上~600 mm;往下的调整角度为20°时,风量可覆盖到往下~400 mm。由于平台层高2 895 mm,故布置2个可调格栅即可让送风覆盖整层平台。

以第七层平台处风口为例,分析格栅的具体定位方法。当标准装载工况时,高箱位于第七层平台,可调格栅位于该高箱1/3高度位置处;当最不利装载工况时,标箱位于第六层平台靠上,故可使用第六层平台处的高位格栅来对齐标箱1/3高度位置;其余装载工况的1/3高度位置位于两者之间,可调节第七层平台处的格栅或第六层平台处的高位格栅来实现通风要求,两个送风格栅的最终定位见图4,其余各层的送风格栅定位方法类似。

图4 格栅定位示意

1.3 风管尺寸计算

在完成每个送风格栅的选型和初步定位后,进一步确定主风管的直径和变径位置。主风管尺寸满足通风系统风速要求(通常小于15 m/s),风管变径应避开格栅、平台所在位置且便于安装。在完成初步设计之后,采用数值模拟方法分析每个送风格栅的送风量,通过微调每段格栅尺寸、风管直径和变径位置,使得每个送风口风量满足规范4 500 m3/h±10%的要求。3种典型风管最终设计结果见图5。

图5 典型风管设计结果

2 均流设计实验测试

该系列船共9艘,首制船的设计至关重要。为此,船厂进行了1∶1的模型实验,通过测试两种装载工况下、每个风口的实际送风量来验证典型风管均流设计的正确性。

在均匀送风管道风量计算公式中,孔口流量与静压存在如下关系[5]:

L0=3 600uf0vsinα=

(1)

式中:L0为孔口空气流量;u为孔口的流量系数;f0为孔口面积;v为主风管风速;ρ为空气密度;pst为风口处的静压。相关符号示意于图6。

图6 侧孔出流状态示意

由公式(1)可知:每个孔口的流量系数和气体密度相同,孔口流量仅与孔口面积和孔口处的静压有关。由于每根风管的送风格栅面积为已知,故每个送风口的流量可通过测量该处的静压得到。

2.1 实验设备

实验在船厂车间进行,使用的设备主要有压差计(Ser. No.:02278475)、流量测试阀和L型毕托管(Ser. No:1809949)3种。压差计用以读取风口静压,流量测试阀和L型毕托管配合使用。

为避免环境压力对测量结果的影响,风管的每个送风口处预接一段长度约2 m的圆管,圆管直径为DN400 mm,流量测试阀安装在延伸管段的中间。设备商提前将流量测试阀的流量与压力校对完毕,实验时根据压力值直接读取流量值,实验模型及现场见图7。

图7 流量测试阀及风管安装现场

2.2 实验结果与模拟结果分析

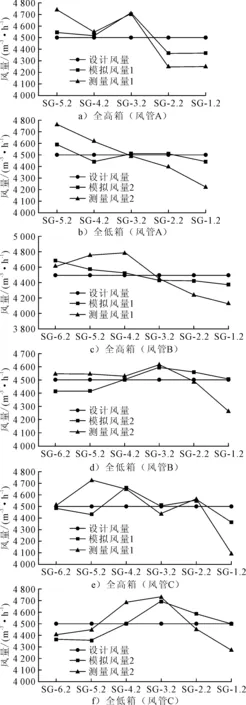

实验由船东、设计院、船厂和风机厂家共同参与完成,每根风管上各送风格栅的实验风量、设计风量和模拟风量对比见图8。

图8 典型风管设计、模拟和实验风量对比

其中实验风量为各风口的实测值,设计风量为均流设计时模拟得出的送风风量,测量风量1表示标准装载工况的送风风量,测量风量2表示最不利工况的送风风量。

由图8可见,每根风管各送风格栅的模拟送风量与测试风量分布趋势一致,虽然测试风量由于现场环境等因素的影响波动较大,但整体来说满足规范4 500 m3/h±10%(4 050~4 950 m3/h)的要求,实验结果验证了风管均流设计的正确性。

3 货舱通风分析

3.1 边界条件设置

根据冷藏集装箱的设备资料,每个冷藏集装箱的热负荷为11 kW,计算时忽略货舱内部其他热源如灯、人员等的散热。模拟过程中,将热源附着在冷藏集装箱的风扇附近。通风系统风管布置在横舱壁处,离冷藏集装箱散热端面约890 mm。T型风帽进风处设置为环境压力进口,舱口围两侧的百叶窗设置为环境压力出口;每根风管中的风机设置为内部风机,风机参数为22 500 m3/h、静压750 Pa和27 000 m3/h、静压800 Pa;四周为绝热舱壁;平台高位送风口关闭,低位送风口开启。

3.2 货舱温度场分析

当计算收敛后,3根典型风管的温度场见图9。

图9 典型风管温度场分布

为便于分析,将超过45 ℃的温度场设置为黑色。由图9可见,高温温度场主要出现在冷藏集装箱的冷凝器出口附近:送风口处的空气被冷凝器风扇吸入,并与冷凝器盘管换热,排出时带走冷藏集装箱的散热,导致温度升高。该高温气体出了排风扇后,由于惯性影响,流经主风管、到达横舱壁的对面并扩散(图中右侧)。每个送风口处的气体将受到上下两个排风扇处的热空气影响:靠上的热空气在风管附近往四周扩散时会影响到下面的风口,靠下的热空气由于其往上升的物理特性会影响到上面的1个风口,最终导致送风温度高于设计温度35 ℃。从模拟结果可知,送风温度虽然有升高,但满足冷藏集装箱的工作温度要求。

截取货舱横舱壁所在的剖面,货舱温度场分布见图10。

图10 典型货舱温度场分布

从图10可知,冷凝器附近的气体温度高于货舱其他空间的温度,冷藏集装箱的散热往舷两侧百叶窗处扩散并累积、温度略高于冷箱区温度。读取货舱平均温度为42.7 ℃,满足规范低于45 ℃的要求。

3.3 货舱压降分析

压降是通风系统的重要参数之一,集装箱船的货舱通风系统具有相似性,分析通风系统各部分的压降可为后续设计提供参考。通风系统的压降主要在进风口T型风帽、送风段管路(结构风道和送风管段)、货舱段和排风口百叶窗四处,其中送风段管路的阻力包含沿程阻力和局部阻力,其余为局部阻力。选取6个冷藏集装箱所在列的通风管路为例研究通风系统压降,每部分的理论计算和数值模拟结果见表1。

表1 通风系统压降对比 Pa

根据挪威船级社DNV推荐,在理论计算时货舱段阻力可选取为80 Pa[1],模拟选取为末端风口和出风口百叶窗处的压差。由表1可见,各部分的理论计算压降与模拟结果相近,两种方法计算的系统总压降相当,表明均流设计方法合理。6个冷箱所在列的风机设计静压为800 Pa,满足本船要求,但风机余量相对小,若天气原因使得舷侧部分百叶窗关闭时,风机压降会增加,根据风机性能曲线,风量会产生波动。

此外,当每列冷藏集装箱个数一定时,风机风量一定,由于进风风帽位于绑扎桥处,宽度方向与第一层平台齐平,长度方向最大为1个冷藏集装箱箱位,可调空间不大,故在设计时通常选取相同尺寸,5个冷藏集装箱的风帽尺寸为1 700 mm×800 mm,6个1 900 mm×800 mm,压降~65 Pa。由于结构风道尺寸大(2 520 mm×1 850 mm×3 500 mm),局部阻力主要由风道壁处的结构筋骨引起,风道里面风速低,在后续设计时可预选为70 Pa。送风段管路的压降包含局部阻力和沿程阻力,其中局部阻力远大于沿程阻力,也即是风管长度对压降影响不大,故风管段的压降可采用单个冷藏集装箱压降乘以每列冷藏集装箱个数来计算,单个冷藏集装箱压降根据表1预估为55 Pa。排风百叶窗位于舷侧舱口盖处,可开口空间有限,排风量与货舱所需总的风量有关,当货舱装载数量确定后,在设计时应当尽可能扩大百叶窗的尺寸,降低百叶窗处风速,减小系统压降。

4 结论

1)通过优化每根风管的送风格栅尺寸和位置、主风管尺寸,可确保每列冷藏集装箱送风风量和送风位置满足规范要求。由于需要采用CFD复算验证,设计阶段的工作量会相应增加。

2)靠上的每层货舱平台处包含高、低位两个格栅,实际使用时,可根据冷藏集装箱冷凝器的位置,分别启闭两个格栅,并通过调节手柄调整格栅角度,使得风口对准冷藏集装箱1/3高度区域。采用两个格栅会增加船厂成本及船员的工作量,如何在满足风管均流的基础上减少格栅数量需要进一步研究。

3)在装载冷藏集装箱的货舱内,由于热空气上升特性及冷凝器排风扇扰流影响,冷藏集装箱风管附近温度整体偏高,冷藏集装箱散热在通风系统压差的影响下往舷侧百叶窗处聚集,在设计通风系统时需关注并优化。

4)通风系统进风风帽压降值~65 Pa,排风百叶窗处的压降值可根据排风风速计算,结构风道段压降可预估为70 Pa,送风风管段压降为每列冷藏集装箱数量×55 Pa,该压降估值方式可供后续集装箱船货舱通风系统参考。