密封爆破膜片的设计、仿真与试验

2022-12-31闫田田李振将唐慧慧郝小龙

□ 闫田田 □ 李振将 □ 张 恬 □ 唐慧慧 □ 郝小龙

北京精密机电控制设备研究所航天伺服驱动与传动技术实验室 北京 100076

1 研究背景

燃气液压伺服能源系统主要由燃气发生器、涡轮泵、液压能源及燃气导管等组成。在燃气液压伺服能源装配调试完成后的长期静置过程中,为保证燃气发生器能够正常点火启动,通常在燃气发生器出口前安装一密封爆破膜片。膜片主要起到如下作用:保证涡轮泵与燃气发生器之间的密封性,防止涡轮泵发生的漏油流入燃气发生器燃烧室内,影响其点火可靠性。同时要求膜片两侧爆破压力不一致,从涡轮侧向燃气发生器侧爆破压力高于反向,由此保证燃气发生器点火后膜片可瞬间破裂。

在目前燃气液压伺服能源使用中,密封爆破膜片主要采用有机玻璃黏接式结构,其主要问题是可靠性差,经常发生膜片脱落现象,进而影响液压能源正常工作。为提高膜片使用可靠性,笔者探索了新的膜片方案设计,并开展了仿真分析与试验研究。

关于密封爆破膜片,许多专业人员进行了相关研究。刘国斌等[1]根据固体火箭发动机长尾喷管的工作情况,分析了长尾喷管堵盖的仿真计算及试验过程,确定了2A12 铝堵盖受内压冲击的打开方案,并且通过SolidWorks有限元软件静力分析、VPG/LS-DYNA 显式动力分析仿真对设计方案的分析及与试验方案进行对比,表明静力分析对于堵盖破裂的裂纹分析不好预估,而显式动力分析可较准确地反应堵盖打开过程,为试验前的验证手段提供了重要理论依据。陈昌将等[2]研究了某固体火箭发动机新型喷管堵盖结构,进行堵盖的承压和打开试验,并基于显式动力分析方法,分别建立三维分析模型,对试验过程进行仿真计算。陈守芳[3]提出了液体火箭发动机喉部堵盖设计的一种新思路,并将它与现有火箭发动机喉部堵盖结构进行了对比,从结构和理论上论证了该喉部堵盖结构的安全性、可靠性和重复使用性。屠小昌等[4]介绍了固体火箭发动机喷管硬质泡沫塑料堵盖的设计方法与试验过程,某型号发动机硬质泡沫喷管堵盖打开压强模拟点火试验结果表明,这种硬质泡沫喷管堵盖设计方案可行,并已在实际中得到应用。闫照锋[5]对正拱形十字槽爆破膜片建立了有限元模型,分别分析了预置凹槽形状、长度对爆破压力的影响,同时对平板环槽型爆破膜片进行有限元数值仿真,讨论了膜片有效厚度、凹槽数量等对爆破压力的影响。周春华[6]基于大变形理论和疲劳寿命理论,采用ANSYS有限元软件,通过对比分析建立合理的膜片数值模拟模型,分析了膜片式安全阀的核心元件膜片的力学性能,获得铝膜片和橡胶膜片的压力中心点位移曲线和疲劳寿命理论数据,得出了橡胶膜片较铝膜片具有受压变形量大、耐疲劳性好的结论。沈吟青[7]建立了膜片破裂过程纯结构域有限元模型,对膜片破裂过程的动力学响应进行仿真研究,针对不同的临界破膜压力,采用数值仿真分析膜片尺寸和选用材料对膜片破裂过程的影响。

2 密封爆破膜片设计

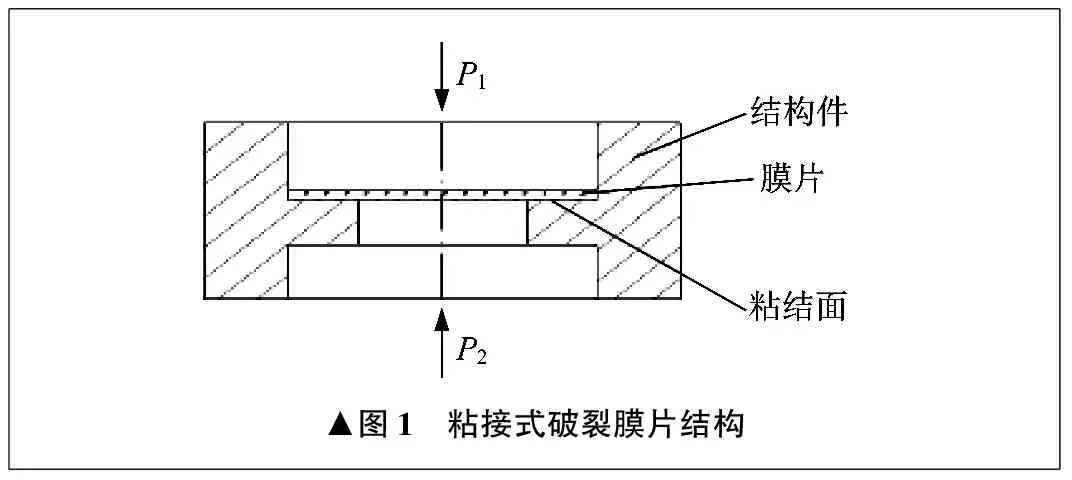

现有粘接式破裂膜片主要结构形式为有机玻璃膜片通过SY-50s胶粘接在不锈钢膜片座上,如图1所示。此种结构形式工艺复杂,对操作要求较高,且粘结性能的好坏对膜片密封性能与破裂压力有较大影响,同时粘接胶在长期贮存条件下粘接性能会下降,膜片的工作可靠性得不到保证。

▲图1 粘接式破裂膜片结构

新设计的密封爆破膜片采用装配组件形式代替原胶粘工艺方法,结构主要由膜片座、有机玻璃膜片与O形密封圈组成,如图2所示。膜片通过装配形式安装到膜片座上,膜片与膜片座之间采用O形密封圈实现静密封。膜片正反向爆破压力通过结构设计及膜片厚度保证。

▲图2 密封爆破膜片结构

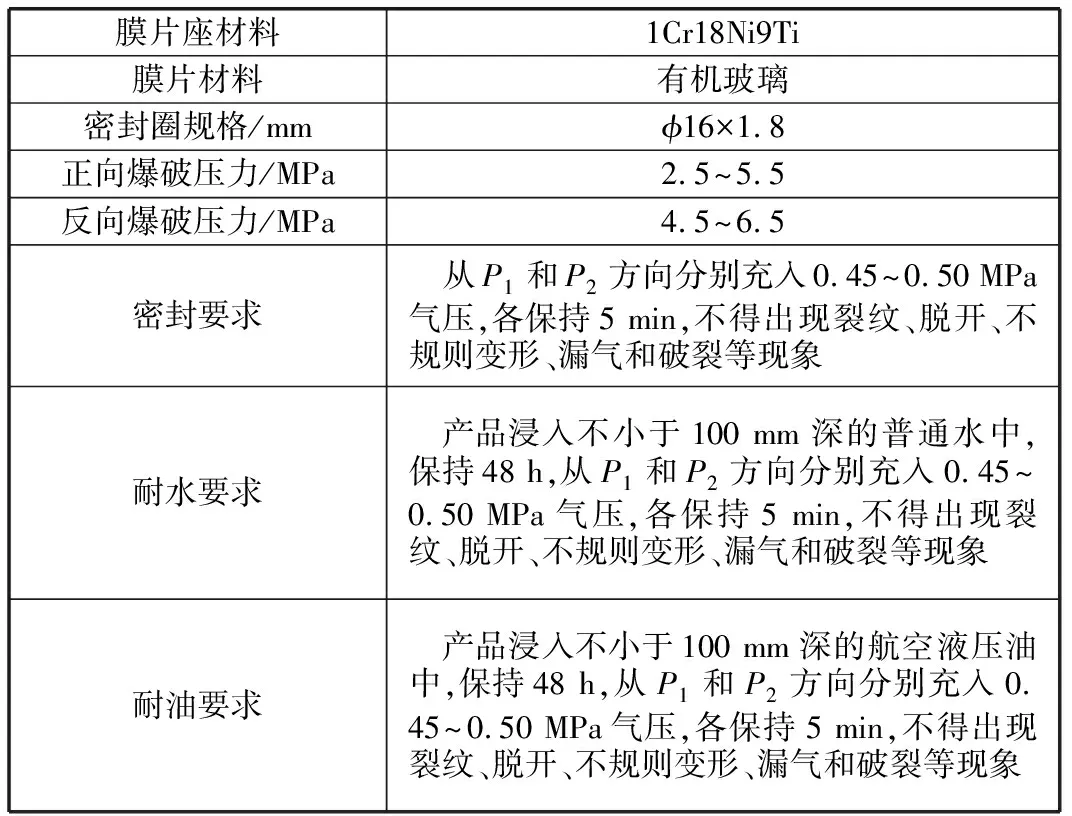

新设计的密封爆破膜片材料组成及密封性能要求见表1。

表1 膜片材料组成及密封性能要求

3 仿真分析

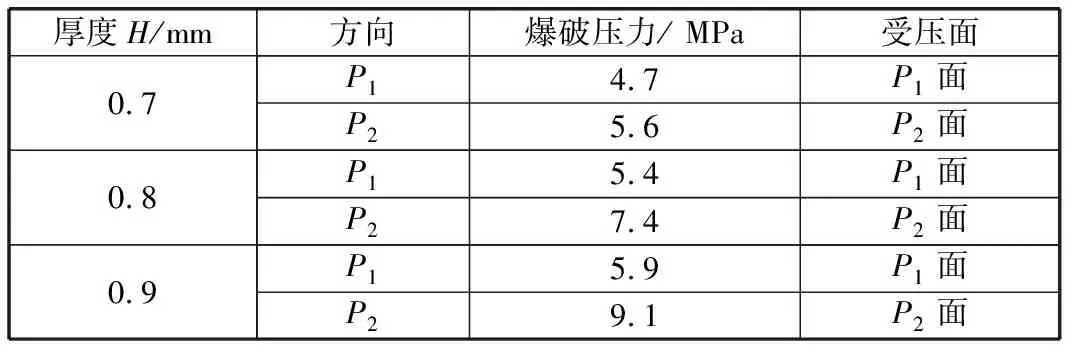

为设计出满足破裂压力和密封性能需求的密封爆破膜片,利用ANSYS软件对三种厚度膜片的破裂压力进行仿真分析。三种膜片厚度及膜片材料参数见表2、表3。

表2 不同厚度尺寸参数

表3 有机玻璃特性参数

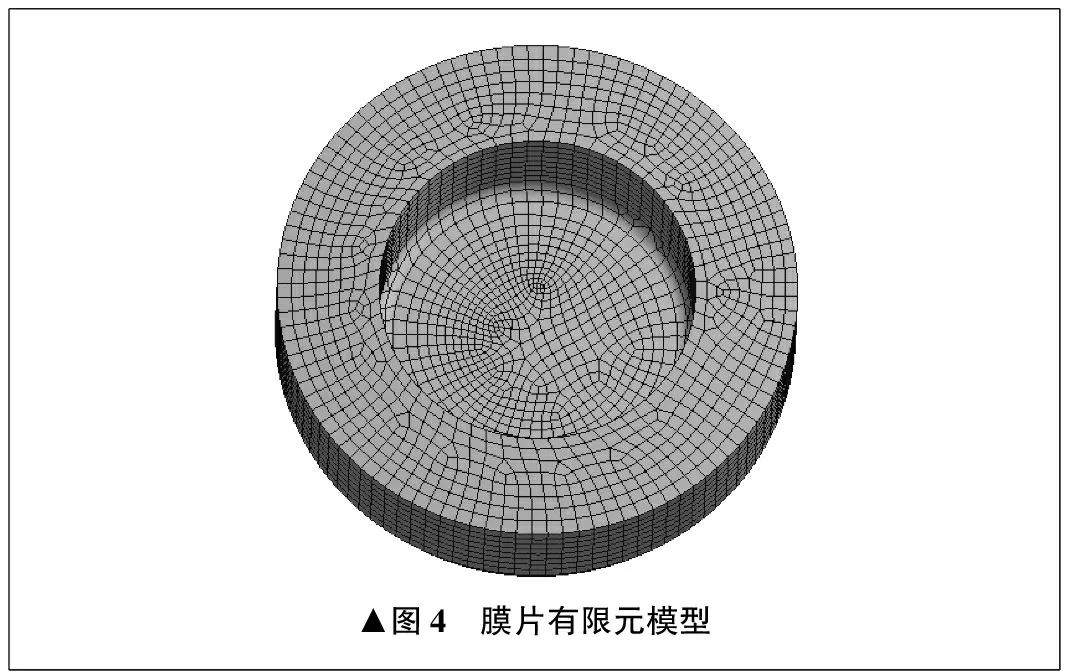

采用CREO软件建立不同厚度膜片的三维模型,并导入ANSYS软件,分析膜片在膜片座中安装情况,对膜片外圆柱面施加固定位移约束,正向P1方向和反向P2方向分别施加压力,各种膜片厚度下的压力条件见表4。膜片几何结构约束如图3所示,划分网格后的膜片有限元模型如图4所示。

▲图3 膜片几何结构约束

表4 压力条件

▲图4 膜片有限元模型

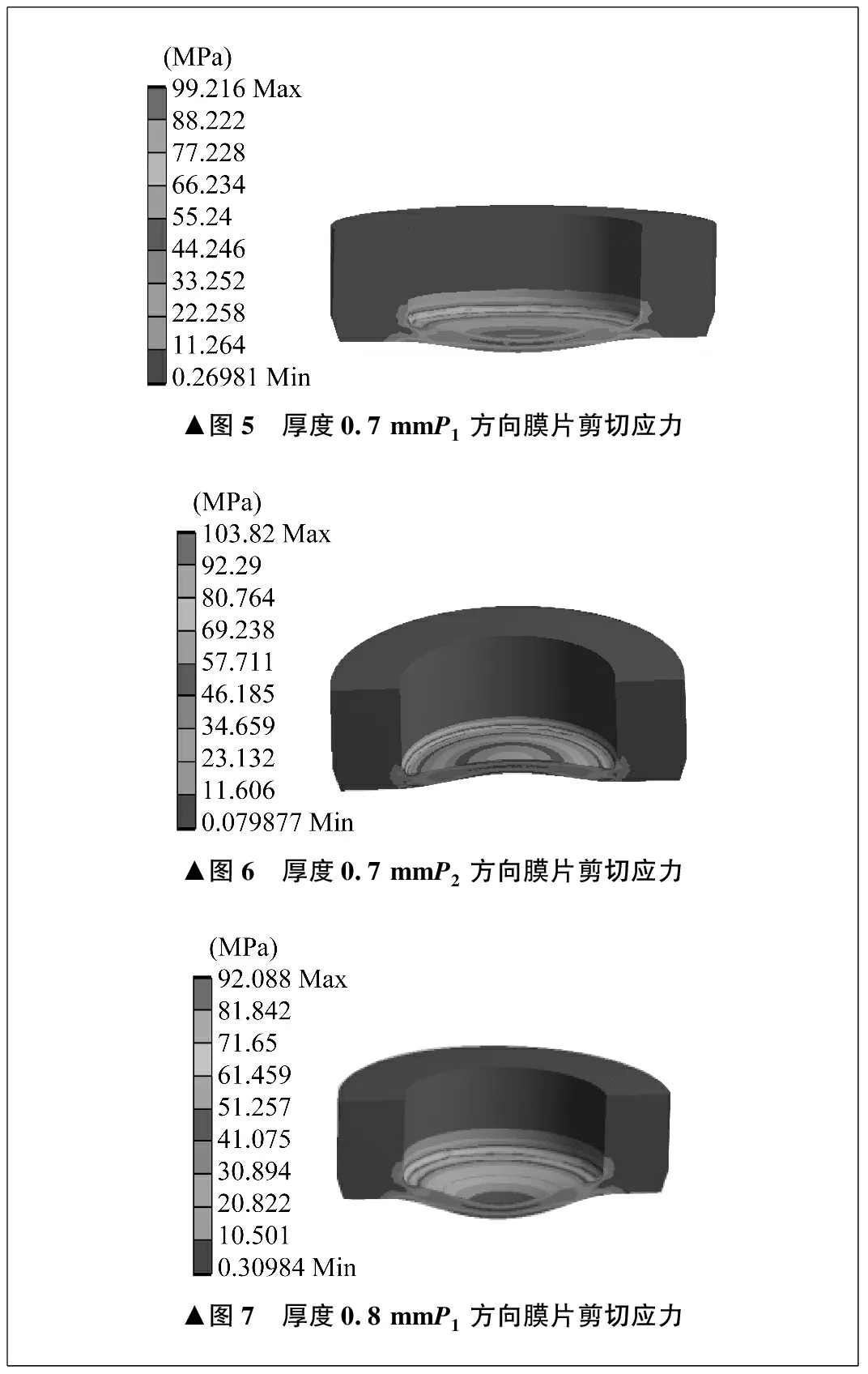

三种厚度膜片分别在不同压力条件下的分析结果如图5~图10所示,对每种分析结果中最高等效应力和最大剪切应力进行统计,见表5。

表5 仿真结果对比

▲图5 厚度0.7 mmP1方向膜片剪切应力▲图6 厚度0.7 mmP2方向膜片剪切应力▲图7 厚度0.8 mmP1方向膜片剪切应力

▲图8 厚度0.8 mmP2方向膜片剪切应力▲图9 厚度0.9 mmP1方向膜片剪切应力▲图10 厚度0.9 mmP2方向膜片剪切应力

仿真结果表明,三种规格的密封爆破膜片P1、P2方向最大剪切应力均大于有机玻璃的剪切强度,密封爆破膜片的破环形式为剪切破环。

4 试验

4.1 密封爆破膜片爆破压力试验

为通过试验测试出密封爆破膜片在正反向爆破压力,设计专用工装,将膜片装配其中,通过管路接到高压氮气瓶,管路中间设置压力表和手动调压阀,试验过程中不断调节氮气瓶出口压力,直至膜片爆破时,记录压力表读数,统计出膜片爆破压力,试验装置如图11所示。

▲图11 爆破压力试验装置

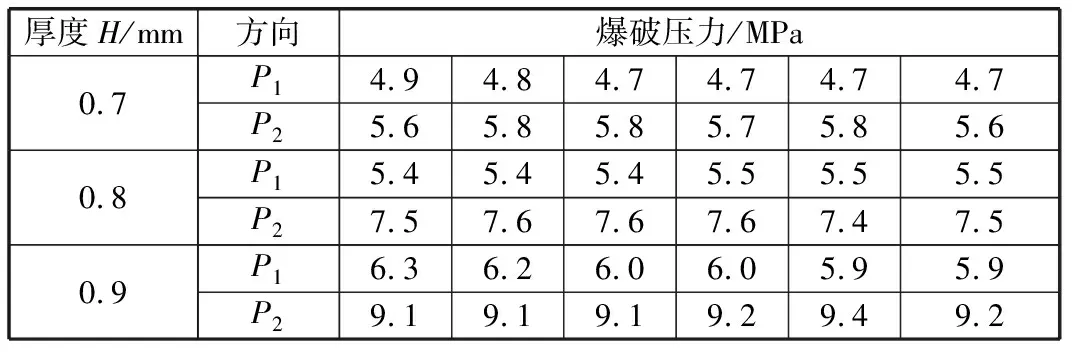

对三种厚度膜片各12件样品进行静密封试验,从P1和P2两个方向分别充入0.45~0.50 MPa气压,各保持5 min,密封爆破膜片不得出现裂纹、脱开、不规则变形、漏气和破裂等现象。密封检测合格后,对每组中6件进行正向压力试验,对另6件进行反向压力试验。从P1和P2方向向密封装置充气,直至膜片破裂或漏气,记录破裂或漏气时的压力值,三种厚度膜片各12件样品的试验均合格。各组膜片试验结果见表6,爆破压力试验后的密封爆破膜片如图12所示。从表6可以得出,爆破压力试验时密封爆破膜片爆破压力和仿真时爆破压力相近,分析得出,仿真结果和试验结果相吻合。

表6 爆破压力试验结果

▲图12 爆破压力试验后密封爆破膜片

4.2 密封爆破膜片浸水浸油试验

对三种厚度膜片各6件样品进行耐水耐油测试,首先将膜片浸入不小于100 mm深的普通水中,保持48 h,从P1和P2两个方向分别充入0.45~0.50 MPa气压,各保持5 min,三种厚度膜片各6件样品浸水试验后,气密试验均合格,然后将浸水试验后的三种厚度膜片各6件样品浸入不小于100 mm深度的YH-15航空液压油中,保持48 h,从P1和P2两个方向分别充入0.45~0.50 MPa气压,各保持5 min,三种厚度膜片各6件样品浸油试验后,气密试验均合格。将经过浸水和浸油试验的样品进行爆破压力试验,爆破压力见表7。从表7可以看出,浸水浸油对设计方案的爆破压力无影响,此方案设计可以适用油环境的密封。

表7 浸水浸油后爆破压力试验结果

5 结束语

通过研究[8-11],提供了一种可靠性更高的密封爆破膜片设计分析与试验研究方法,为后续密封爆破膜片设计提供了一种思路。

通过仿真及试验研究,得出密封爆破膜片的爆破形式主要为剪切破环,因此后续膜片设计主要从剪切破坏考虑。

改进后的密封爆破膜片经过试验验证,工艺简单,可操作性高,可靠性高,并大大提高了合格率。密封爆破膜片已经在燃气伺服液压能源中取代了原有膜片结构,取得了重要应用。