高含量防老剂S-TMQ在全钢载重子午线轮胎中的应用

2022-12-31辛军辉何井武

周 重,孙 丹,辛军辉,何井武

(山东永盛橡胶集团有限公司,山东 东营 257335)

防老剂TMQ是2,2,4-三甲基-1,2-二氢化喹啉聚合体,具有耐热氧老化作用,在全钢载重子午线轮胎配方中广泛使用[1-3]。防老剂TMQ中含50余种物质,其有效成分是二、三、四聚体,其质量分数一般为50%左右,其他成分是非有效成分,会对胶料的性能产生一定的影响[4-7]。由于防老剂TMQ的价格不断上涨,导致全钢载重子午线轮胎生产成本不断上升[8-10]。因此选用一种能降低轮胎原材料成本,而又不影响轮胎质量的新型防老剂品种是配方设计工程师亟待解决的问题。

高含量防老剂S-TMQ是圣奥化学科技有限公司开发的新产品,其有效成分二、三、四聚体含量大幅提升,占总含量的80%左右,用于轮胎配方中可减小防老剂用量,有利于环保。本工作主要研究高含量防老剂S-TMQ在全钢载重子午线轮胎胎侧胶和胎冠胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;高含量防老剂S-TMQ和防老剂RD,圣奥化学科技有限公司产品;炭黑N375和N234,河北龙星化工股份有限公司产品;白炭黑,山东青州联科有限公司产品;硫黄,无锡华盛橡胶新材料科技股份有限公司产品;促进剂TBBS,山东尚舜化工有限公司产品。

1.2 配方

1.2.1 胎侧胶配方

生产配方:NR 50,顺丁橡胶 50,炭黑N375

50,氧化锌 3,硬脂酸 2,芳烃油 8,防老剂RD 1.5,硫黄 1.5,促进剂TBBS 0.9,其他 5。

试验配方:采用0.9份高含量防老剂S-TMQ代替1.5份防老剂RD,其他组分及用量同生产配方。

1.2.2 胎冠胶配方

生产配方:NR 100,炭黑N234 43,白炭黑 10,氧化锌 4,硬脂酸 2,芳烃油 3,防老剂RD 1.5,硫黄 1.7,促进剂TBBS 1.4,其他 4.5。

试验配方:采用0.9份高含量防老剂S-TMQ代替1.5份防老剂RD,其他组分及用量同生产配方。

1.3 主要设备和仪器

XK-160型开炼机,东莞市科锐仪器科技有限公司产品;GK400型和GK255型密炼机,益阳橡胶塑料机械集团有限公司产品;XLB-Q600×600×3型平板硫化机,上海橡胶机械一厂有限公司产品;双工位机床试验机,天津久荣车轮技术有限公司产品;MDR2000型硫化仪、MV2000型门尼粘度仪和T2000型拉力机,美国阿尔法科技有限公司产品。

1.4 混炼工艺

1.4.1 小配合试验

胎侧胶小配合试验生产配方胶料和试验配方胶料混炼均在XK-160型开炼机上进行。

加料顺序为:生胶→氧化锌、硬脂酸、防老剂→炭黑N375→芳烃油→硫黄和促进剂→下片。

1.4.2 大配合试验

大配合试验生产配方胶料和试验配方胶料均为两段混炼工艺,一段混炼在GK400型密炼机中进行、二段混炼在GK255型密炼机中进行。

(1)胎侧胶。一段混炼转子转速为48 r·min-1,混炼工艺为:加生胶、小料和炭黑(30 s)→压压砣(50 s)→提压砣注油→清扫→压压砣(30 s)→排胶。二段混炼转子转速为20 r·min-1,混炼工艺为:加一段混炼胶、硫黄和促进剂(10 s)→提压砣(10 s)→清扫→压压砣→清扫→压压砣(30 s)→排胶。

(2)胎冠胶。一段混炼转子转速为45 r·min-1,混炼工艺为:加生胶、小料和炭黑(30 s)→压压砣(50 s)→提压砣注油→清扫→压压砣(30 s)→排胶。二段混炼转子转速为20 r·min-1,混炼工艺为:加一段混炼胶、硫黄和促进剂(10 s)→提压砣(10 s)→清扫→压压砣→清扫→压压砣(30 s)→排胶。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 理化性能

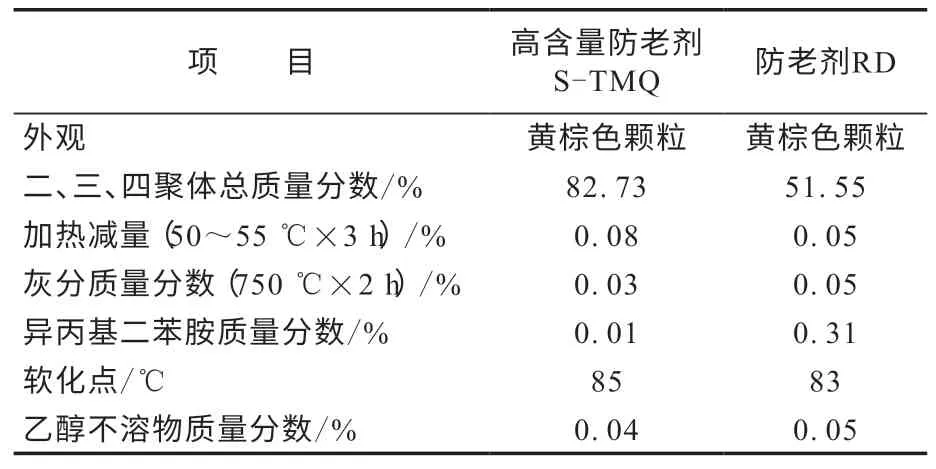

高含量防老剂S-TMQ和防老剂RD的理化性能如表1所示。

从表1可以看出:与防老剂RD相比,高含量防老剂S-TMQ的二、三、四聚体总含量大幅提升了约60%,灰分含量和乙醇不溶物含量略微减小,说明高含量防老剂S-TMQ具有较高的有效成分含量和较低的杂质含量;异丙基二苯胺含量明显减小,说明高含量防老剂S-TMQ对胶料硫化特性的负面影响减小。

表1 高含量防老剂S-TMQ和防老剂RD的理化性能

2.2 高含量防老剂S-TMQ在胎侧胶中的应用

胎侧胶小配合和大配合试验结果分别如表2和3所示。

从表2和3可以看出:与生产配方胶料相比,试验配方胶料的t10和t90略有延长,但在技术接受范围内;大配合和小配合试验胶料的门尼粘度、老化前后的物理性能相当。试验结果表明,在胎侧胶配方中使用0.9份高含量防老剂S-TMQ代替1.5份防老剂RD时,胶料的硫化特性和防老化效果处于同一水平。

表2 胎侧胶小配合试验结果

表3 胎侧胶大配合试验结果

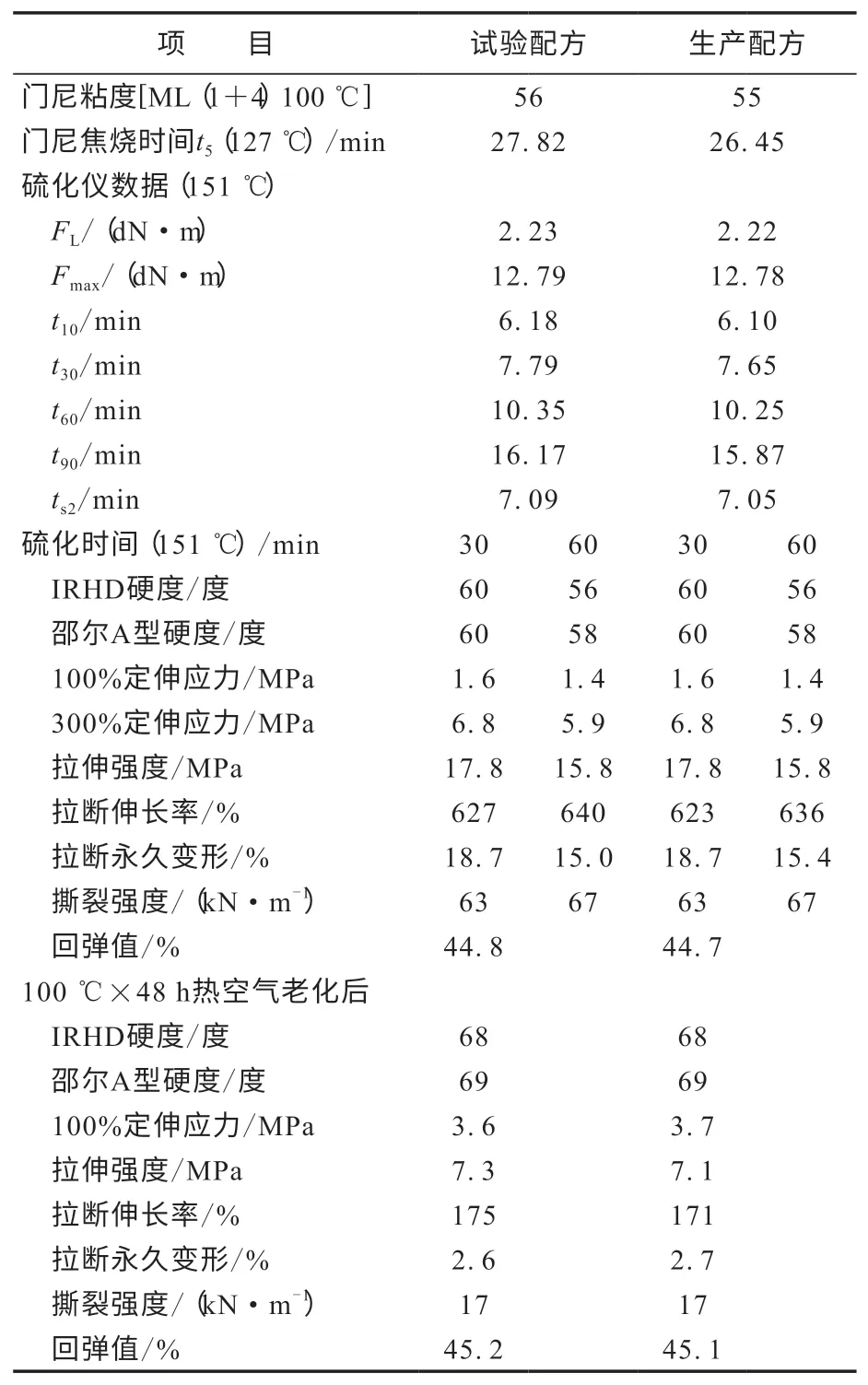

2.3 高含量防老剂S-TMQ在胎冠胶中的应用

胎冠胶大配合试验结果如表4所示。

从表4可以看出,试验配方与生产配方胶料的硫化特性和物理性能相当。说明在胎冠胶配方中使用0.9份高含量防老剂S-TMQ代替1.5份防老剂RD完全可行。

表4 胎冠胶大配合试验结果

2.4 成品轮胎耐久性能

用生产配方和试验配方胶料各生产了一批11.00R20全钢载重子午线轮胎进行耐久性试验。按GB/T 4501—2016进行测试。轮胎耐久性试验累计行驶时间超过47 h即为合格品,超过77 h即可达到优级品要求。成品轮胎的耐久性能测试结果见表5。

从表5可以看出,生产配方与试验配方成品轮胎的耐久性试验结果相当,11.00R20成品轮胎均达到国家标准优级品水平,且跟踪本批试验全钢载重子午线轮胎的市场使用,均未出现异常情况。

表5 成品轮胎的耐久性能测试结果

2.5 成本分析

以高含量防老剂S-TMQ减量40%替代防老剂RD,全钢载重子午线轮胎胎侧胶和胎冠胶胶料成本可降低约0.07元·kg-1。公司年产7.3万t胎冠胶胶料和3万t胎侧胶胶料,每年可节约配方设计成本约721万元,显著降低了生产成本。

3 结语

在全钢载重子午线轮胎胎侧胶和胎冠胶配方中采用高含量防老剂S-TMQ减量40%替代防老剂RD,胶料的硫化特性和老化前后物理性能相当,成品轮胎的耐久性能达到国家标准优级品水平,且减少了生产过程中废水和废气的排放,有益于环境保护,同时可降低生产成本。