带式输送机传动滚筒的结构优化

2022-12-30曹志森

曹志森

(安徽理工大学 机械工程学院,安徽 淮南 232001)

传动滚筒是带式输送机的重要部件, 它主要是实现对输送带的驱动作用, 其寿命及使用性能对带式输送机具有直接的影响[1]。 当带式输送机在复杂的工作环境下长期运转时, 传动滚筒在受到圆周方向的剪切力和交变循环的径向压应力、 拉应力的作用时,可能造成传动滚筒焊缝的破坏,导致传动滚筒失效[2]。 实践表明,通过增加辐板厚度或筒壳的厚度来增加安全系数往往达不到避免滚筒失效的目的,反而还有促进裂纹的生成的可能性, 从而降低了传动滚筒的使用寿命,且增大了滚筒质量,而可靠性并没有明显提高,更无法减小滚筒的最大变形。 目前,为了减小筒壳变形带来的应力破坏, 在其内壁的中部位置增设增强环是有效的方法之一。 本文采用ANSYS 软件分析添加增强环对壳体变形量的影响,旨在为传动滚筒的结构设计提供依据。

1 传动滚筒模型的建立及有限元仿真的分析

1.1 传动滚筒的模型参数设置

用Solidworks 建立传动滚筒三维模型(图1)。 传动滚筒的尺寸如下:长度为1 400 mm,直径为800 mm,筒皮厚为15 mm,带宽为1 200 mm,辐板厚为30 mm,辐板间距为1 220 mm,筒毂外径为430 mm。

1.2 传动滚筒的网格划分及材料参数的设置

采用四面体网格,主要研究筒体的变形。 对整体模型的网格大小设置为25 mm。 最终的网格划分如图1 所示。 为了避免筒壳变形带来的应力破坏,筒皮和辐板选用Q235A 钢,其密度是7 860 kg/m3,弹性模量为2×1011Pa,泊松比为0.288;筒毂选用ZG230-450,其密度为7 830 kg/m3,弹性模量为2.10×1011Pa,泊松比为0.311;输送带材质为PVC,其弹性模量为3.5×109Pa,密度为1 400 kg/m3,泊松比为0.38。

图1 传动滚筒有限元网格划分

1.3 传动滚筒的受力分析和计算

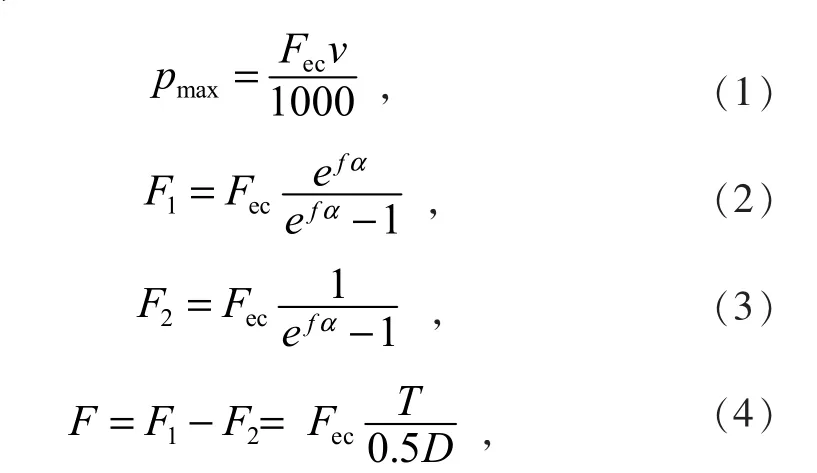

在筒毂内圆柱面施加扭矩, 对该圆柱面进行约束,限制3 个方向的平移运动和2 个方向的转动,两端的约束是相同的。 在正常工作条件下,接触弧内存在着静止弧和滑动弧, 在静止弧段滚筒受输送带的压力,在滑动弧段压力和摩擦力都存在。 而输送带在分离点处的拉力(即松边拉力)保持不变,但随着输送带负荷的不断增加,静止弧会越来越小,滑动弧会越来越大,直至滑动弧占至整个接触弧。 如果负荷继续增加,传送带就会打滑。 由于传动滚筒的结构较为复杂,计算时做如下简化:忽略小圆角和倒角,将输送带设为刚体,忽略筒壳包角对滚筒强度和刚度的影响。 输送带在滚筒的整个圆弧上不发生滑动时电机的最大功率P 为500 kW, 带速v 为3.5 m/s,则

式中:F1为输送带紧边的拉力;F2为输送带松边的拉力;Fec为最大有效拉力;pmax为带传动所传递的最大功率;v 为传送带的速度;e 为自然对数;α 为包角;T 为转矩;D 为滚筒直径; f 为摩擦因数,取0.3。

包角α=π 时紧边拉力F1=133 kN 和松边拉力F2=91 kN, 这2 个拉力均匀添加在与滚筒接相触的输送带上。

1.4 传动滚筒的仿真结果及分析

利用ANSYS 软件进行仿真,无增强环传动滚筒的变形仿真结果如图2 所示。

图2 传动滚筒变形图

由图2 知,滚筒的最大变形为0.203 mm,最大变形部位位于筒壳中间位置。 滚筒变形会导致传动滚筒焊缝破坏, 从而造成传动滚筒失效而无法正常工作。因此,有必要对传动滚筒中间最大变形位置处的结构进行优化。

2 传动滚筒的结构优化

为提高传动滚筒的可靠性, 采用增加支撑的方式对传动滚筒的结构进行优化。 为避免在增加支撑时损坏传动滚筒的外部结构, 采用在传动滚筒内壁添加增强环的措施进行结构优化[5-6]。 即在传动滚筒内壁添加多个增强环, 中间的增强环设置在滚筒中部的最大变形处, 旁边的2 个增强环等间距分布在中间的增强环两侧, 并将这3 个增强环焊接在滚筒内壁上,优化后滚筒的剖视图如图3 所示。

图3 增强环优化后的滚筒的剖视图

3 添加增强环后的作用效果

将筒壳、辐板筒毂以及加强环处理成1 个零件,并按照与未添加增强环的仿真相同的步骤进行有限元仿真。 添加增强环后的传动滚筒的变形仿真结果如图4 所示。

图4 添加增强环后传动滚筒的变形图

由图4 知, 添加增强环后, 筒体的最大变形为0.061 mm,变形最大位置出现在远离载荷处、中间增强环两侧的筒体下半部。 与未添加增强环传动滚筒的最大变形量对比发现, 在筒体中部添加增强环可以有效减小筒壳的变形。

4 结束语

通过对带式输送机传动滚筒的有限元分析得到如下结论。

(1)无增强环的传动滚筒的最大变形位置在传动滚筒筒壳的中间位置。

(2)在传动滚筒中添加增强环可以有效地减小传动滚筒筒壳的最大变形量。