钢结构施工质量保证措施分析

——以河海大学长荡湖大学科技园(一期)项目为例

2022-12-30祁迪韩龑中国建筑第二工程局有限公司上海200135

祁迪,韩龑 (中国建筑第二工程局有限公司,上海 200135)

当前我国建筑行业已经进入了新的发展阶段,建筑工程规模以及数量不断增加,完善了我国各项基础设施,也为人们的日常生活提供了便利。在建筑施工过程中施工质量成为了人们所关注的重点内容,开始重视在施工活动中构建完善的施工质量管理体系,加强施工质量管控。钢结构施工是建筑工程的重点施工内容之一,钢结构施工会直接影响建筑整体的稳定性,如果施工技术要点落实不到位,会给后续建筑的使用带来安全隐患。钢结构施工量较大,在施工过程中涉及的项目较多,因而需要加强对各个施工环节以及施工技术的关注程度,以更高超、严谨的施工技术,提升整体工程的施工效率、维护施工人员的生命安全,确保最终的施工质量。

1 工程项目概况

河海大学长荡湖大学科技园(一期)项目位于江苏省常州市金坛区,总用地规模约149.87hm2,规划建筑面积约70万m2,合同额35.61亿元。C3双向钢管桁架结构为C3体育馆钢结构屋面工程,球铰支座支撑面标高为14.460m,双向钢管桁架结构上弦最高点标高20.937m,下弦杆件中心标高15.025m,柱顶埋件标高14.46m,南北方向及数字轴线为主桁架,共计10榀,桁架最大跨度65.5m。东西方向及字母轴线为次桁架,根据主桁架间距分段6.000m、7.800m、10.000m,东西方向跨度78.3m。具体效果可参考图1、图2。

图1 项目总规划图

图2 钢结构规划图

2 项目施工流程与关键施工技术

2.1 吊装设备选择

本项目主要选取最大起重力度为2000t的履带式起重机吊装,施工过程中将其构件吊装质量控制在20%,即400t左右。工程最重主桁架达26t,该履带作业半径为48m,臂长74m,起吊重量可达52t左右,动力系数为“”基本满足施工需求。且为达到安全建设的施工标准,履带起重机在施工过程中始终保持原地静止吊装作业状态,无开行与移动情况。同时搭配25t、50t两台汽车式起重机吊装。

2.2 施工准备阶段,质量管控组织体系的建立

本工程的准备工作主要分为技术准备、现场布置以及质量管控组织体系的建立等三方面。

①技术准备:针对技术层面进行了Teklaoy Structures以及AutoCAD等软件的深化处理,其主要作用是能够为整体工程的设计、材料采购、材料加工等各环节施工提供模型、数据参考。同时,针对整体结构的协调处理以及碰撞问题进行检查,以达到保障施工质量、简化施工步骤的目标[2]。

②现场布置:本项目主要就场地布置以及机械行走线路布置进行前置准备。首先是场地布置,本项目在正式施工开始之前,项目周边区域土地进行了混凝土硬化工序,以避免后续工程中构件的堆放、车辆运输等对工序受限。同时建设长5m,宽1.5m,厚0.13m的钢板消防通道,以满足特殊情况下施工人员以及建筑物资的撤离;其次是机械行走线路布置,针对400t履带式起重机吊装,采用了长5m,宽2.5m,厚0.26m的路基箱完成加固保护。25t以及50t的汽车起重机具有对地面伤害小、运输便利的特点,故此并未做特殊加固处理。

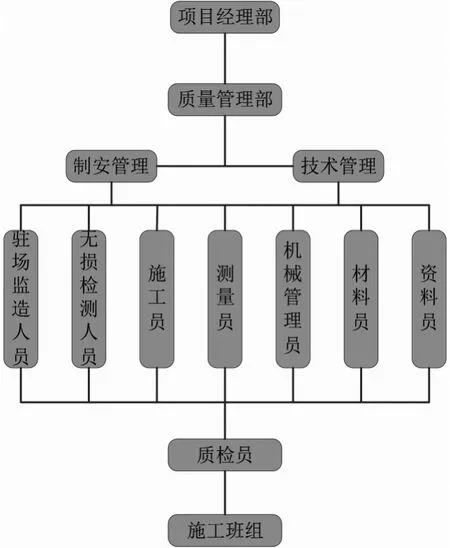

③质量管控组织体系建立:为严格把控整体工程的施工质量,本项目特别设立了完善的质量防控组织体系,形成从总经理直至施工人员的纵向监管体系,将质量管控责任落实到个人,使不同部门能够了解到自身在质量管控过程中所应当承担的责任,以此来提高质量管控的效率。具体可参考图3。

图3 质量保证体系组织架构

2.3 埋件安装

在埋件安装工序正式开始之前,通过软件设计本次支座锚板的设计图、平面布置图以及计算出各组件的规模,其具体的施工流程如下。

首先对施工场地进行测量放线,确定埋件的中心线以及标高,再通过螺栓之间的预埋对标高与中心线进行测量,针对数据不吻合支出进行调整处理,在确定标高与中心线皆符合数据标准后,固定螺栓支架。利用全站仪以及钢尺进行定位工作,定点测量支座锚板的标高与轴线,确定无误后利用钢筋以及角钢进行固定连接,在完成混凝土浇筑后,等待审核验收。

2.4 主桁架安装

在工程正式开始之前,完成焊机、履带、安全绳、爬梯等基础设施的准备工作。依次开展钢构件相贯线切割下料、钢构件表面清洁除锈以及防腐工序,进行编号后运输至施工场地,对现场地面拼装、焊接。依照三维坐标进行地面打点工作以及胎架的制作工作,立柱采用HW200×200×8×12的标准。先后完成胎架的安装、标高设置、模板搭设与焊接工作。本项目的焊接采用双数焊接法以及CO2保焊工艺,监管人员应重点加强对焊接质量、拼装质量的检测,依照具体情况完成除锈与喷漆工序。由相关监管人员对主桁架钢件进行检测,无误后开始安装。通过在端部和中间次桁架6道处安装定位,保障整体主桁架的稳定性。于主桁架1~2轴安装固定措施,依照左右对称的标准布置缆绳以及支撑钢管,缆风绳以及支撑钢管应按照左右对称格局进行布置。于桁架13.8m混凝土梁上顶面处进行钢管斜支撑处理。利用全站仪完成对主桁架的变形、位移监测,同时安装空间坐标定位监控系统。

2.5 次桁架安装

本项目共应用80段次桁架以及34段边桁架。安装正式开始前,做好7013吊塔、汽车吊装的安装工作,同时确定焊机、安全绳以及爬梯的质量与性能。而后于施工场地搭设次桁架拼装平台,拼装期间严禁大型车辆运输、行走,以避免拼装效果受到影响。依照分段方式对此桁架进行拼装与焊接,成功拼接后的次桁架重量应在2t左右。在质检人员检查无误后,利用吊塔将次桁架吊装嵌入至主桁架空档处,由技术人员在主次桁架衔接处进行点焊加固,焊接点周围应采用满焊处理。依次完成次桁架的安装后,形成稳定性结构主体。利用全站仪对主体结构进行测量,同时安装序形变、位移监控系统,如若发生形变则要进行优先处理[3]。

比如,在《摩擦力》一课的教学中,教师设置了这样一个环节:学生猜测影响滑动摩擦力大小的因素,并通过实验用控制变量法逐一探究。学生的猜想中有两个困扰因素:接触面积的大小和物体运动的快慢。为了节省课堂时间,在探究实验过程中,教师将学生分成四个大组,每个大组又分为几个小组,探究同一个影响因素,大组之间互相交流实验的过程和结论。

2.6 钢结构施工技术

施工前首先对施工区域进行测量放线,用以保障支座锚板安装的准确性,遵循《预埋地脚螺栓埋地深度计算规范及方法》相关标准完成支座描板埋设深度的计算,同时对埋件表面进行清理工作,保障钢柱的稳定性与质量。在埋件埋设区域下方完成钢筋混凝土浇筑工序,浇筑后利用全站仪进行坐标监测,反复纠偏。将支座锚板埋设至特定位置后进行初次固定工序,随后依次完成模板支护、支座锚板位置调整、浇筑混凝土作业。完成上述工序后利用经纬仪以及全站仪对支座锚板的进驻度进行测量,针对出现偏差的区域可进行凿面、垫石等处理,注意后续养护。

2.7 防腐防火涂刷

依照图纸配置水量与粉料,依照配比标准将其两者置于料筒之中,利用手持式电锤搅拌器进行15min左右的搅拌。搅拌成功的料体,应呈流动性适中的膏状,流动性过大或是过小则证明配比有误。确认无误后,进行分层涂刷。

第一层利用喷涂方式进行施工,其厚度应保持在3mm~6mm左右,喷涂过程中应保持涂料的均匀度、厚度以及严密度,喷涂过后应呈现麻面状,待涂层干透后便可进行下一道工序。

第二层涂刷工作之前,施工人员可利用手动检测的方式确定第一层涂料的牢固程度。本次涂料的配置与第一层涂料相同,保持6mm~9mm的喷涂厚度。

第三层喷涂总体与第二层相同,喷涂前重点检查前两次喷涂面的干湿度以及牢固度,确定无误后再进行喷涂。

3 工程技术难点以及解决对策

首先,本工程钢桁架的现场安装作业均为高空作业,具有作业危险性高、吊装变形概率大、钢桁架外形尺寸以及垂直度难以控制的特征。对此,本项目进行了如下技术与工序调整:①利用全站仪以及经纬仪,与钢桁架安装前后进行反复测量,以保障及时发现并解决钢桁架形变,并且在发现问题后,利用千斤顶进行及时调整;②定期召开质量保障大会,引导设计与计算人员就不同施工阶段的具体情况进行反复计算[4]。

其次,本项目钢结构安装具有大量的管管相连、管球相贯的节点,具有较大的防护难度以及安全风险。对此,本项目进行了如下技术与工序调整:①定期检测大型机械吊装运行质量,加强机械养护;②严肃对待施工安全教育,引导施工人员依照要求施工;③质量监管人员定期、定量对施工场地各方面进行安全巡视。

4 结语

建筑行业作为我国发展的重要支柱行业,也开始积极使用新的理念实施建筑施工,建设规模不断扩大。质量管理是施工管理过程中的重点内容,通过质量管理能够提升施工质量,落实各项施工技术要点,保证建筑的安全使用。在钢结构施工质量管理过程中,应当构建系统性质量保证体系,为质量保证提供重要基础。同时,针对钢构件制作环节、钢结构安装环节采取质量保证措施,对安装质量通病进行预防,把控焊接作业和防腐处理的质量水平,从多个角度出发实施质量管控。在未来的钢结构施工过程中应当积极研发新的施工工艺,做好技术交底工作,为建筑项目施工活动的开展夯实基础。