基于CAE技术的智能咖啡机座体注塑模优化设计

2022-12-29李谟树

李谟树

(广东农工商职业技术学院,广州 510517)

在模具工业领域,伴随着计算机辅助工程(CAE)技术的普遍应用,产品的结构设计及其工艺性,以及相应模具的设计制作与注塑生产等方面,均实现了实质性的提升和跨越,也催生了注塑产品结构设计的集成趋势,提升了产品的性能与使用寿命,降低了产品整装工艺的难度,但对相应模具的设计制作,却提出了更高的要求和挑战[1]。笔者所探究的智能咖啡机底座,结构复杂,外观品质要求高,对产品的缩孔、变形量以及尺寸精度均有严格限制,在模具设计制作前期利用CAE技术进行模流分析和优化设计尤为必要,以确定出最佳模具设计方案。

1 产品结构工艺性分析

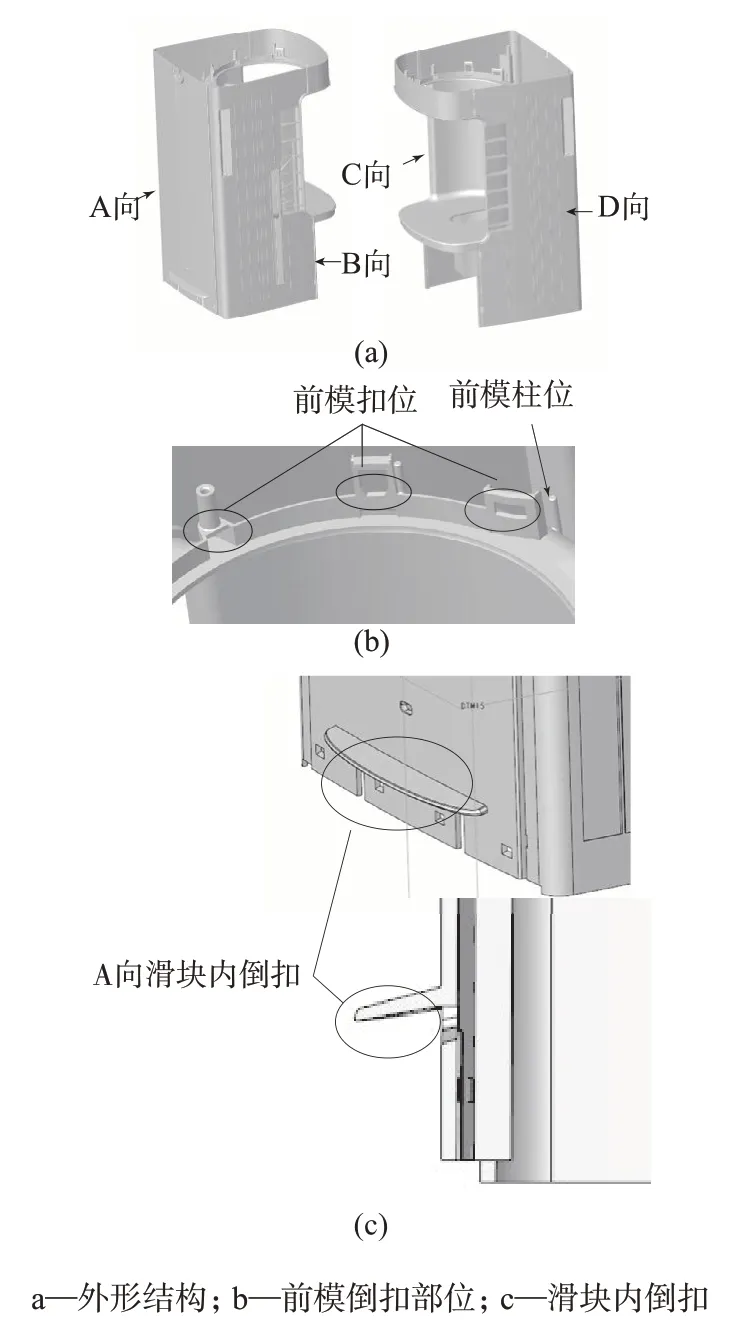

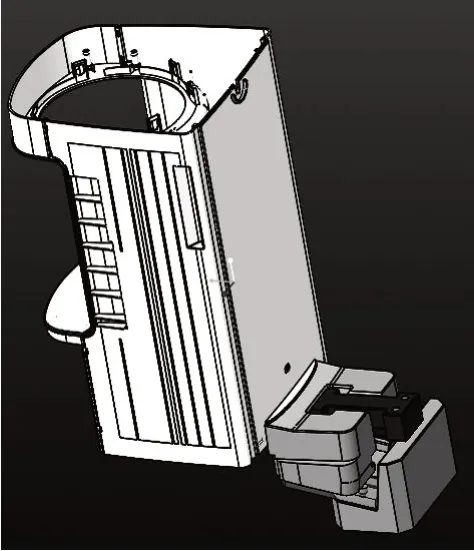

图1 为产品外形图。该产品为智能咖啡机座体,选用材质为聚丙烯(PP),缩水率为1.0%~2.5%。根据客户要求,产品外观需平整光顺,外形尺寸公差为+2.00 mm,功能部件安装尺寸公差为+0.30 mm,变形量要求控制在1.50 mm范围内。综合分析该产品的结构工艺性可知,产品在A,B,C,D 4个方向均存在倒扣和碰穿面,都需设计大型滑块,且整个模腔将由前、后模镶件和4个方向滑块组合而成,综合考虑注塑机的容模尺寸和工作行程,这4 个滑块不能设计为传统的斜导柱形式,需在A,B,C,D 4个方向设置液压油缸进行抽芯。同时,在产品上部,如图1b所示,共存在6个倒扣位和多个柱位,需设计由斜顶、顶针及其驱动与复位机构共同组成的前模顶出系统;在产品底部A向,如图1c所示,在滑块抽芯方向存在倒扣部位,需在A向滑块底部设计内嵌滑块,且抽芯方向与A 向滑块成一夹角,内镶滑块需斜向抽芯。综上分析可知,该产品属于精密外观件,且结构非常复杂,对模具的设计制作要求和注塑成型工艺均有较大挑战,需利用CAE技术进行成型分析和模具结构优化设计。

图1 产品外形图

2 CAE技术应用

2.1 网格划分

将产品3D 模型导入Moldflow 软件,对塑件进行网格划分和网格缺陷诊断。在正确设置其他参数的情况下,网格越密,求解精度越高;但网格越密,求解时间越长,因此需要在求解效率和求解精度间做一个权衡[2]。网格划分如图2 所示。该产品CAE分析的网格单元共计78 576个,网格纵横比上限值为5.72,下限值为1.24,平均值为2.59,无多重边和自由边,完全重叠单元为零,匹配度为94.30%,网格质量优良,充分满足CAE分析匹配率的要求。

图2 网格划分

2.2 壁厚分布

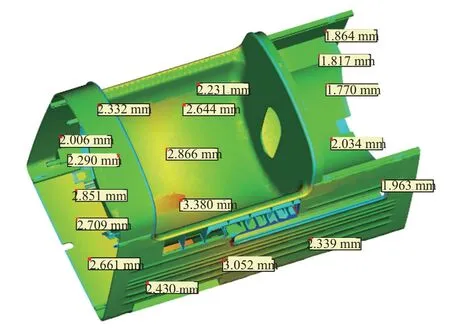

热塑性塑件的壁厚设计非常重要,一般情况下壁厚设计在1.5~5 mm范围内,最常见的壁厚为2~3 mm,大型塑件壁厚可能超过5 mm。壁厚均匀是塑件设计的基本准则之一,如果壁厚不均匀,会使塑料熔体的充模速度和收缩不均匀,由此会引起凹陷、真空泡、翘曲,甚至开裂、热内应力集聚等现象[3]。智能咖啡机座体是整个产品的承力部件,并且是外观件,其力学性能和外观要求较高,产品的壁厚大小及均匀性必须符合生产要求。壁厚分布如图3所示。通过CAE模拟分析可知,该产品壁厚比较均匀,大部分壁厚为2.30~2.80 mm,其最大值为3.38 mm,最小值为1.77 mm,在设计模具结构时可通过适当增大拔模斜度改善薄壁处的壁厚问题。

图3 壁厚分布

2.3 浇口位置

浇注系统设计是模具结构设计的关键环节,其中浇口位置的选择尤为重要,要综合考虑产品外观要求、产品功能要求、模具制作工艺以及浇口去除等各个方面,避免出现熔接痕、气泡、凹穴、虚位、浇注不足以及应力集中等情况[4]。浇口位置如图4 所示。经充填模拟分析,结合该产品的外形结构特点和功能要求,采用精控开放式热嘴与冷流道相结合,以侧浇口形式从产品内壁进浇,浇口长×宽×高为4.0 mm×2.5 mm×3.0 mm,夹角为60°;在充型末端模具分型面位置开设排气槽,整体注塑效果最佳。

图4 浇口位置

2.4 熔接线

熔接线是注塑成型过程中来自不同方向的熔融材料在结合处未能完全熔合而产生的细线,实际生产中几乎所有的产品都有熔接线,很难完全消除,但可以通过浇口位置或数量的改变、模具结构优化、排气槽设计或成型工艺参数调整等办法减弱熔接线,或使其转移到其它部位[5]。熔接线如图5所示。该产品外形呈圆桶状,主要外观面无明显熔接线产生,在各孔位和环状结构部位出现轻微熔接线,设计模具结构时可在熔接线部位开设排气槽改善外观质量。

图5 熔接线

2.5 成型工艺

CAE分析结果与塑件材料选用有着密切关系,笔者分析客户指定材料PP,牌号为Generic PP,制造商为Generic Default。通过仿真分析,基于图4中的浇口位置选择,产品最大注塑压力为53 MPa,最大锁模力为2 000 N,实际生产中选择注塑机时,需综合考虑模具尺寸大小;模具温度50℃,熔体温度220℃,充填时间1.8 s,保压时间11 s,产品填充状况良好,主要表面区域等值线均匀,无短射发生。产品缩痕估算结果显示了缩痕的计算深度,缩痕主要出现在与加强筋、定位柱和内圆角相对的位置,实际生产中缩痕会随保压曲线的调节而变化。由于收缩不均导致产品高度方向变形较大,模具设计时需处理好冷却水路排布,维持模温的均匀性和稳定性。

3 模具结构设计

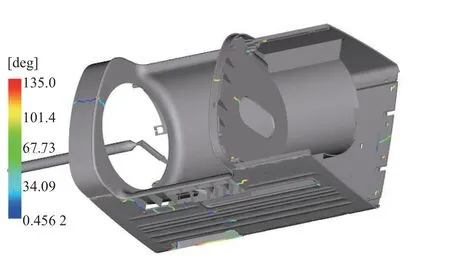

3.1 分型面与模腔数

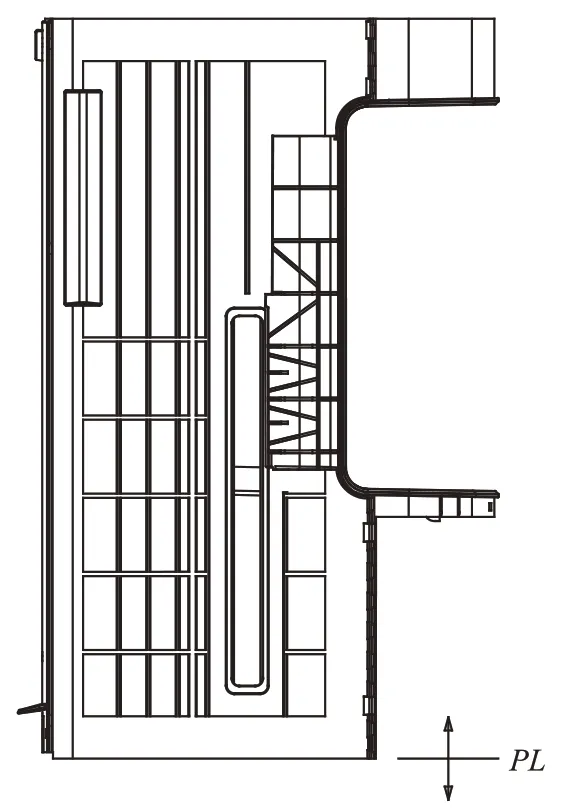

实际工作中分型面设计与模腔布局需统筹考虑,并需综合考虑产品结构、模腔数量、模具主体结构以及注塑机型号等诸多因素,总体原则是在确保产品生产质量的前提下,有利于简化模具结构和降低注塑生产成本[6]。该产品最大外形尺寸为208 mm×251 mm×356 mm,且结构复杂,最大抽芯距大于250 mm,分型面的正确选择对于该模具整体设计方案的影响很大。分型面如图6 所示,选择产品底部所在平面为分型面,采用单腔布局,整个模腔由前模镶件和4个侧抽芯滑块共同组成。该设计方案有利于完成塑件的成型和脱模,且无需选用大型注塑机,可满足客户的实际生产要求。

图6 分型面

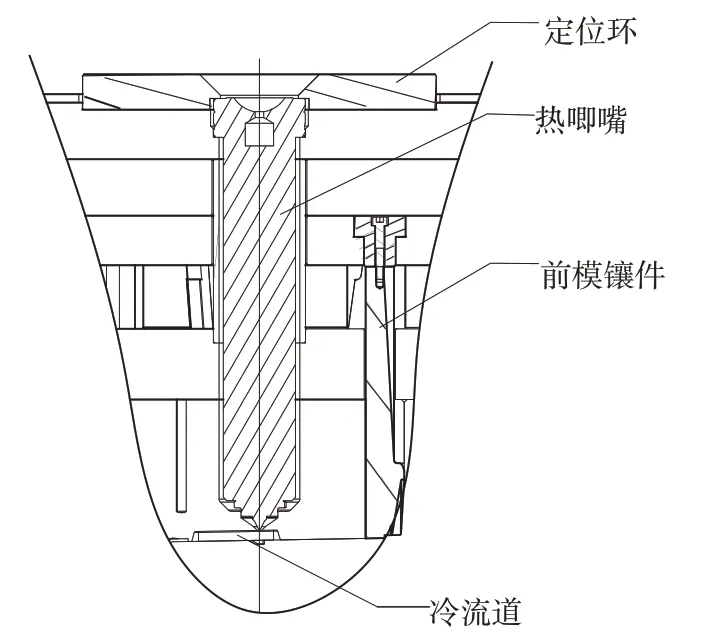

3.2 浇注系统

浇注系统设计需综合考虑注塑材料特性、模具结构、塑件品质要求以及生产成本等多方面的因素[7]。本产品所使用的材料为PP,该材料具有冷却时间快、收缩率大以及容易变形等缺点,设计热流道浇注系统是最优方案。一方面热流道系统可减少冷流道长度,改善熔体流动性,提高产品外观质量,还可降低塑件残留应力而减少脱膜后的产品变形量[8];另一方面,热流道系统可减少流道材料损耗,缩短注塑生产周期,提高注塑生产的自动化程度和生产效率[9]。浇注系统如图7 所示。由于采用单模腔结构,产品中心、模具中心和注塑机喷嘴可统一对正,故无需设计传统的热流道板,直接使用针点式热唧嘴转侧浇口注射,产品填充效果好。

图7 浇注系统

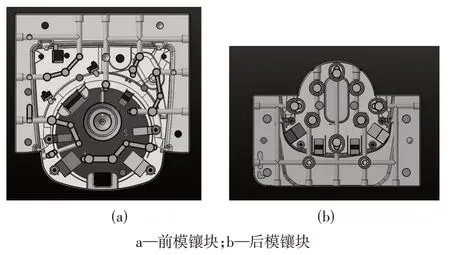

3.3 成型零部件

注塑模具的成型零部件一般包括型腔、型芯和侧滑块,是模具的主体部件,其设计是否科学合理,不仅影响着产品质量和模具制作成本,对后续大批量注塑生产的效率和效益也起着至关重要的作用[10]。一般而言,成型零部件设计取决于产品的形状与结构特点,同时,要综合考虑模具的设计制作成本和注塑生产的工艺条件与品质稳定性[11]。型腔3D 图如图8 所示。本模具的型腔部分由前膜镶件和4 个侧面滑块共同组成。该结构具有一定特殊性,一般情况下模腔是由前模部件构成,该模具的模腔主体则是由安装在后模的4 个滑块拼合而成。采用这一结构,一方面是由于产品在4 个不同方位均存在倒扣结构需要侧向抽芯,同时,该产品高度方向尺寸超过350 mm,采用侧滑块拼合结构,可以避免产品外壁因脱模斜度而产生上、下外形尺寸差异过大的情况;而且,产品外形为环形状,采用侧滑块拼合结构,有利于设置排气槽,可有效提升产品的充填效果,减轻外观面的熔接线。由于滑块尺寸较大,为提高注塑生产的效率和产品质量的稳定性,在滑块上要合理设计冷却水道。

图8 型腔3D图

综合考虑模具的生产制作成本,主体镶块如图9所示。本模具的前、后模主体部位采用镶拼结构,模架选用价格适宜的S50C钢料,前、后模镶块选用硬度更高、耐磨性更好的GS808VA 钢料,有利于提高模具的使用寿命。

图9 主体镶块

产品下部台阶面在侧抽芯方向存在倒扣部位,内置滑块如图10 所示。在相应大滑块底面需设计内置侧抽芯机构,且内置滑块与对应大滑块抽芯方向成夹角,夹角需小于20°,以避免抽芯干涉现象。内置滑块因体积小,无法设计冷却水道,特选用GS343ESR 模具钢,热处理后 HRC52~55,硬度高、散热性好。

图10 内置滑块

3.4 顶出系统

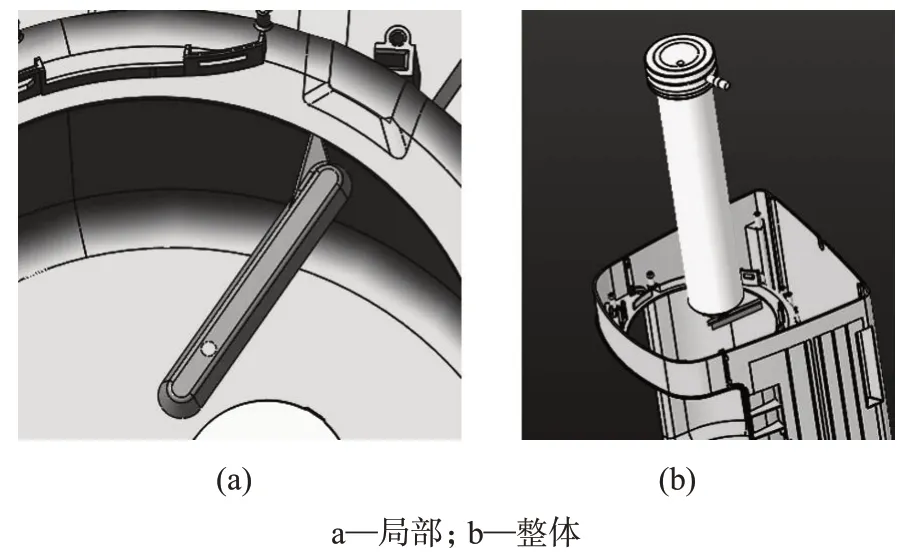

该产品结构特殊,在前模部位存在6 个倒扣结构,需设计前模顶出机构,模具结构尤为复杂。图11 为前模斜顶3D 图,前模顶出驱动机构如图12 所示,6个倒扣部位呈环状布局,在模腔内部需设计前模斜顶,在前模座板和前模板之间需设计相应的顶针板和顶针托板,同时在模具外部需设计前模顶出驱动机构,开模时前模顶出机构随后模同向运动完成前模倒扣部位的脱模。

图11 前模斜顶3D图

图12 前模顶出驱动机构

后模顶出系统无特殊结构,顶出部件包含斜顶、顶针和司筒;鉴于后模型芯包紧力大,为避免产生顶白或塑件脱模后变形现象,在产品弧角厚壁处设计直顶块。开模结束后,后模顶针板带动斜顶、顶针、司筒、直顶块联动顶出塑件。

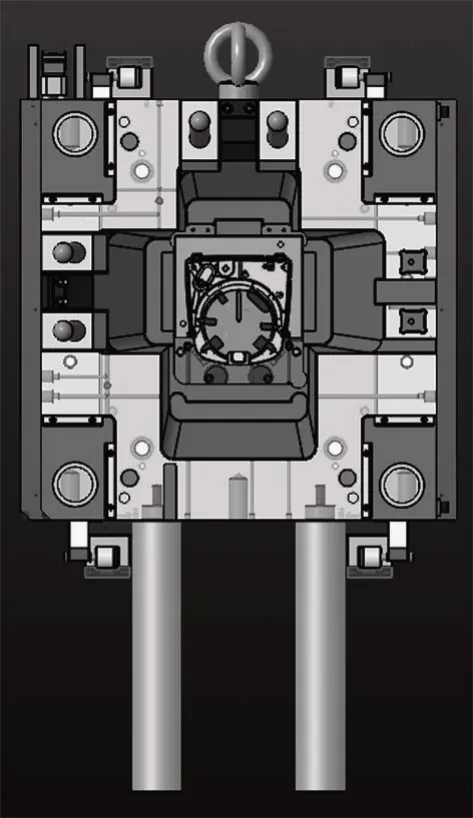

4 模具整体结构及工作过程

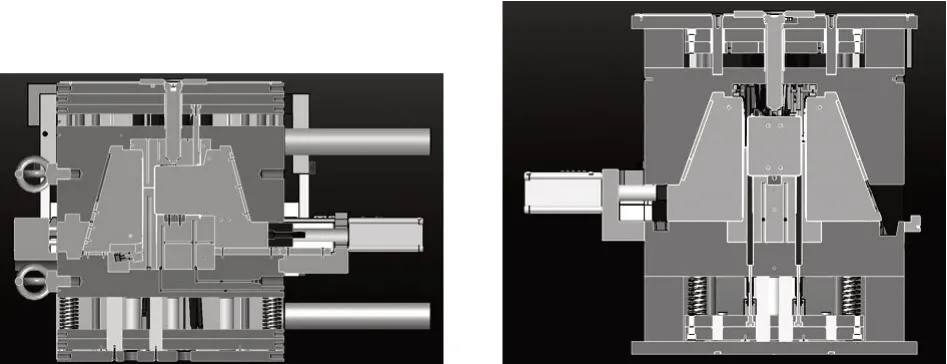

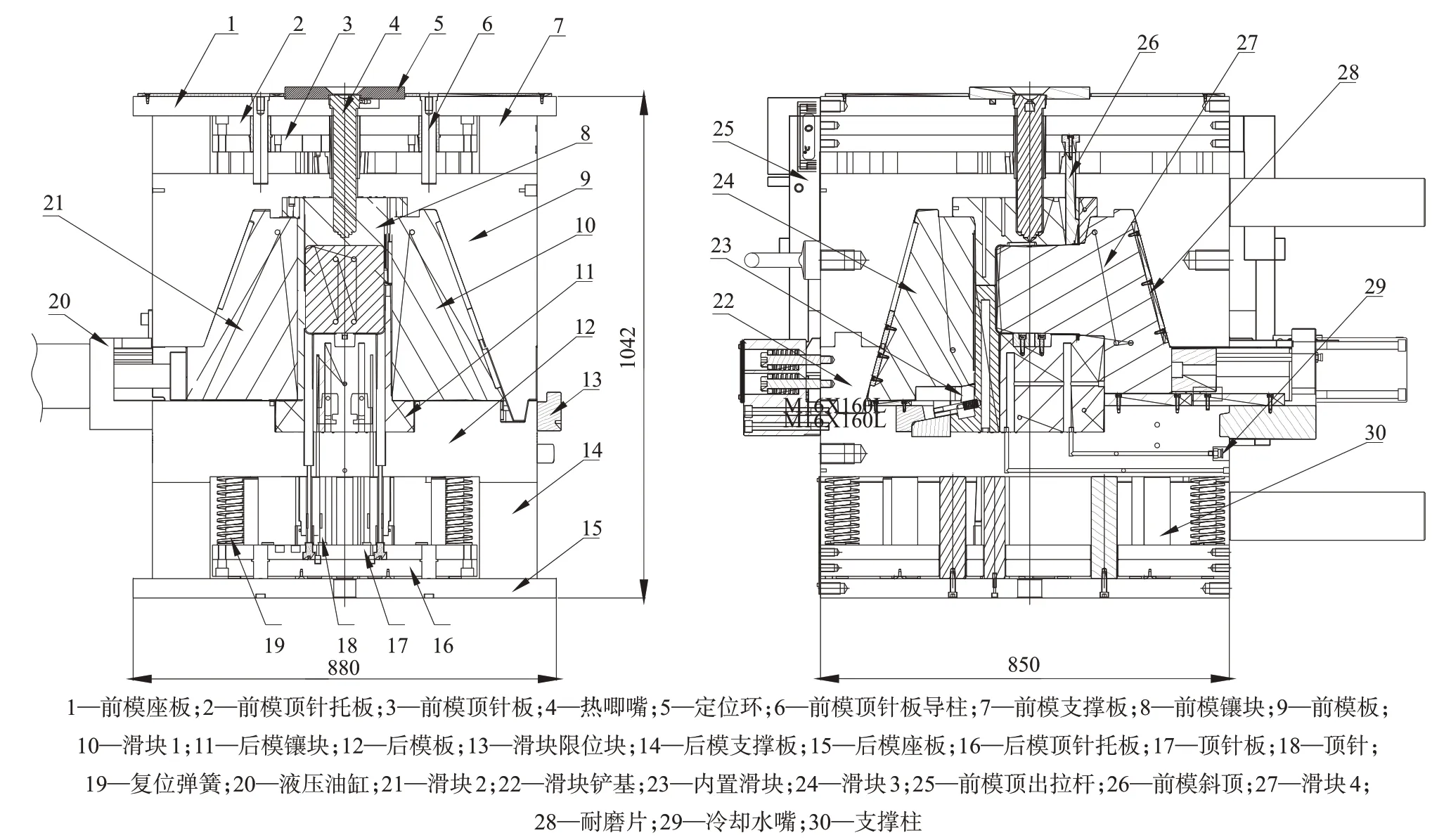

根据客户要求和该产品的CAE分析结果,并结合冷却系统的设计和客户所提供的注塑机参数,模具的整体结构设计如图13 所示,3D 示意图如图14所示,模具外形尺寸为850 mm×880 mm×1 042 mm。

图14 模具结构3D示意图

模具的合模状态如图13所示,注塑成型起始阶段,熔体经热唧嘴4 进入主流道,由侧浇口注入型腔,保压、冷却完成后进入开模阶段。

图13 模具结构图

开模时,首先在注塑机拉杆作用下,后模从分型面打开,通过前模顶出拉杆25带动前模顶针板上的前模斜顶26前移顶出塑件。前模斜顶26脱离塑件倒扣部位后,前模顶出驱动机构停止动作,前模顶出行程结束。

随着后模继续移动,4 个侧向滑块在液压油缸驱动下开始侧向抽芯,其中滑块24通过滑块底部导向块带动内置滑块23 同时斜移抽芯。侧向抽芯完成后,液压油缸停止动作,注塑机顶出系统开始运作,推动后模顶针板17带动后模斜顶、顶针、顶块联动顶出塑件,当后模顶针板17运动至顶出限位块位置时,后模斜顶侧移到位,顶出过程完成。

取出塑件后,模具开始闭合。首先由复位弹簧19推动后模顶针板17带动斜顶、顶针、顶块预复位,并通过先复位机构确保顶针板提前复位,防止斜顶、顶针等与侧滑块干涉或顶撞。随着后模继续前移,各液压油缸驱动侧滑块复位,同时滑块3带动内置滑块23复位。随后前模顶出驱动机构开始运作,推动前模顶针板3 复位。合模最后阶段,在后模复位杆和前模顶出机构的共同作用下,前、后模顶针板准确复位,模具进入闭合状态开始下一个工作循环。

5 结语

智能咖啡机座体产品结构复杂,且客户对外形尺寸和外观质量均要求高,通过CAE 技术仿真分析,合理确定了模具整体设计方案并进行了优化设计。采用热唧嘴转换为侧浇口从产品内部注射的方式,并结合排气槽设计,注塑充填效果好,最大程度地减弱了外观熔接线;四面滑块抽芯结构共同构成了模腔主体,由液压油缸驱动,运行平顺可靠,既解决了抽芯脱膜问题,又避免了因脱模斜度而引起产品上、下外形尺寸差异大的问题;侧滑块中设计内置滑块,解决了同一抽芯方位存在不同抽芯角度的问题,顺利实现了二维度异向抽芯;创新设计的前模顶出机构,结构简单实用,有效解决了前模倒扣的顶出问题,降低了模具的开发制作成本。经实际生产验证,该模具结构科学合理,工作过程平稳可靠,顺利实现了高效率、高品质的大批量生产。