短玻纤增强PTFE基板的制备

2022-12-29梁梦微翁孝宇彭龙李强张立欣冯春明龙金

梁梦微,翁孝宇,彭龙,李强,张立欣,冯春明,龙金

(1.华南理工大学轻工科学与工程学院,广州 510640; 2.中国电子科技集团公司第四十六研究所,天津 300220)

由于现代电子信息技术提出了高频、高速、高容量的发展需求,电子设备的工作频率越来越高,上升到微波频段,导致介质基板材料对于高频信号的影响愈发显著。低介电常数、低介质损耗的基板材料有利于高频信号的高速、低延迟、低损耗传输,是实现超高密度和超大规模集成电路多层互联的首选基础材料,被广泛应用在天线、雷达等关键领域[1-3]。

聚四氟乙烯(PTFE)具有优异的介电性能,其介电常数是2.1,介质损耗是0.000 3,但其抗蠕变性能差、热膨胀系数高(109×10-6/℃),不适合直接用作高频基板。常采用陶瓷填充/纤维增强的改性方式扩展PTFE在高频电路基板领域的应用[4-6]。目前已有较多针对电子陶瓷填充PTFE基板的制备研究。掺入陶瓷可以提高基板的热导率、降低热膨胀系数,但同时会带来基板介电常数升高及吸湿率增大的负面影响[7-10]。采用玻璃纤维(GF)增强PTFE树脂的方法可以制备出介电性能更加优异的基板材料。常采用的GF形式有两种:连续长纤维编织的GF布和非连续短纤维制备的GF纸,两种GF均在基板内部充当骨架的作用,提高基板整体的力学强度,并降低面内的热膨胀系数,提高基板的热稳定性。对于GF增强PTFE基板而言,基板的树脂含量是一项重要技术指标,它直接影响基板的内在性能和外观。用于高频的低介电基板,一般需要较高的树脂含量。其中经纬编织而成的GF布孔隙结构较为简单,浸渍PTFE 乳液的上胶量不高。谭炳良等[11]将23 g/m2定量GF 布在60%固含量的PTFE 乳液中浸渍7 次以上能达到86%的上胶量,工艺繁琐且难以进一步达到更高的上胶量。另外,在采用GF 布多次浸渍PTFE乳液的过程中,在GF布孔隙被完全填充后,剩余的树脂大多残留在GF 布的表面形成纯PTFE层,造成纤维/树脂分布不均匀。针对GF布上胶量达不到要求的情况,热压时采用叠加纯PTFE膜方法可以有效降低基板中纤维的所占比例,但是所需叠加的膜层数较多,工艺繁琐。同时由于层间性质存在一定差异,在热循环/应力下易产生分层破坏现象[12]。

GF 纸是利用湿法造纸工艺制备的短纤维随机分布的三维多孔材料,较GF 布尺寸更小、丰富、易设计的孔隙结构可均匀填充更多的PTFE 树脂,在不需要叠加PTFE 膜的情况下,可制备纤维所占比例更低、介电性能更优异的基板。因此,研究GF纸的孔隙结构对上胶量的影响是制备短GF 增强PTFE 基板的重要问题之一。笔者从分析不同定量GF 纸的透气度和孔径出发,探究GF 纸的孔隙结构对于PTFE乳液上胶量的影响。并选取合适树脂含量的PTFE/GF半固化片进行热压,目标制备介电常数为2.22的介质基板。测试制备基板的介电性能,并与理论值进行比较分析。

1 实验部分

1.1 主要原材料

玻璃棉:无碱,无锡玻尔特玻璃纤维制品有限公司;

PTFE 乳液:60%固含量,中昊晨光化工研究院有限公司;

电解铜箔:35µm,苏州福田公司。

1.2 主要仪器及设备

纤维疏解机:Serial 1312095 型,日本 KRK 公司;

纸页成型器:Frank-PTI 9585型,德国Frank-PTI公司;

平板干燥器:Modles140型,美国Emerson公司;

透气度测试仪:FX 3300-IV 型,瑞士TEXTEST公司;

毛细流量孔径测试仪:CFP-1100-A 型,美国PMI公司;

高温烘箱:CLS-252型,吴江华东标准烘箱有限公司;

扫 描 电 子 显 微 镜 (SEM):G2Pro Y 型 ,荷 兰Phenom-World公司;

矢量网络分析仪:N5230C 型,美国Agilent 公司。

1.3 试样制备

(1)GF纸的制备。

定量过低的GF 纸中纤维的有效结合面积小,导致强度较差,进行施胶操作时易破损。所采用的GF 纸定量也不宜过高,因为玻璃棉纤维的直径细、长度短,在水中分散及成型的过程中极易卷曲、缠结。同时纤维数量的增多会进一步加剧纤维之间碰撞、絮聚的概率,影响GF 纸成型匀度,从而导致施胶不匀或半固化片表面质量较差。综合分析得出笔者研究的GF纸定量范围为20,30,40,50,60 g/m2。

根据设计定量分别称取相应质量的无碱玻璃棉,在疏解机中疏解均匀。将疏解好的纤维浆料转移至纸页成型器内脱水成型,待滤干水分后不作压榨处理而直接转移到(100±5)℃的平板干燥器上干燥,得到不同定量的GF纸。

(2)半固化片的制备。

GF 纸的上胶量与施胶的形式、胶液浓度、施胶次数等因素有关。其中胶液的固含量越高,上胶量越大[11]。GF纸是短纤维搭接而成的纸张骨架,无连续长纤维,因此纤维之间的结合力较差,强度不如同等定量的GF 布,若采用直接浸渍乳液的方法则极易产生破损。采用60%固含量的PTFE 乳液,利用涂覆的方法进行一次施胶。施胶之前称量纯GF纸的质量W1,接着在GF纸的表面涂覆过量的PTFE乳液,同时在下方添加一定的真空抽吸力,促进乳液均匀到达GF纸内部,使孔隙内吸附足量的树脂,同时表面不会有过量乳液残留而产生纯PTFE 层。接着将半固化片转移在(105±5)℃的平板干燥器上干燥,称量干燥后的质量W2,利用式(1)计算半固化片的上胶量(%)。

(3)基板的制备.

选取纤维质量占比合适的半固化片,将其在280 ℃热鼓风烘箱中烘干处理,该过程的目的是为了排出乳液中的小分子有机物,减少助剂等杂质对于基板介电性能的影响。待样品质量不随时间而变化时,将半固化片叠层,双面覆铜箔,在380 ℃,3.5 MPa 下热压,保温保压2 h,得到相应的PTFE 复合介质基板。

1.4 性能测试与表征

(1)GF纸的孔隙结构分析。

采用SEM观察GF纸的表面形貌。参考ASTM F316-2003,采用孔径仪测试GF 纸的孔径大小,使用浸润液为Gil-wick。参考GB/T 5453-1997,利用透气度测试仪测试GF 纸的透气度,压力设置200 Pa。

(2)半固化片的上胶量及截面形貌分析。

计算各定量GF纸所制备半固化片的上胶量和质量。采用SEM观察半固化片的截面形貌,判断上胶均匀性及表面是否存在过量PTFE。

(3)基板形态结构及介电性能分析。

采用化学腐蚀的方法将基板两面的铜箔去除,将样品在液氮脆断,喷金后观察表截面形貌。参考IPC-TM-650 2.5.5.5,利用矢量网络分析仪配合带状线测试夹具对样品在X波段(8.0~12.4 GHz)的相对介电常数和介电损耗进行测试。

2 结果与讨论

2.1 不同定量GF纸的孔隙特征

图1是不同定量GF纸的孔径(平均和最值孔径)和透气度。从图1 可以看出,随着GF 纸定量的增加,其孔径和透气度均逐渐降低,降低幅度随着GF纸定量的增加而有所减缓。20 g/m2的GF纸透气度和平均孔径最大,分别达到了110 mm/s和4.07µm;在GF 纸定量增加到60 g/m2时,透气度和平均孔径分别降至 33 mm/s 和 2.35 µm。GF 纸定量较低时,一定面积内的纤维数量较少,纤维之间的接触和有效结合面积较小,所形成的孔隙较大,对气体阻力小。在定量增加的过程中,纤维的数量也以相应的比例增加,所增加的纤维分布在原有的纸页三维内部结构中,对已形成的孔隙进行再次分割,使原来较大的孔隙被多次分割成多个较小的孔隙,从而降低孔径。随着定量的增加、孔径的降低,纤维对孔隙的分割作用逐渐减弱,孔径降低的幅度减缓,此时孔径大小主要由纤维的直径大小所决定。同时,纸张孔径大小是影响透气度的重要因素。在GF纸定量增加的过程中,孔径减小,气流通过纸页内部时的路径变得狭小曲折,与纤维发生碰撞或摩擦的程度增加,气流阻力增大,透气度相应降低[13]。

图1 不同定量GF纸的孔径和透气度

图2 是不同定量GF 纸的表面SEM 图。从图2可以看出,较细的玻璃棉纤维在面内随机取向分布,搭接形成复杂的孔隙结构,同时也存在一定的渣球。随着GF 纸定量的增加,单位面积内纤维的数量增多,但仅通过SEM照片并不能准确分析出孔径的变化。

图2 不同定量GF纸的表面SEM图

2.2 GF纸施胶结果

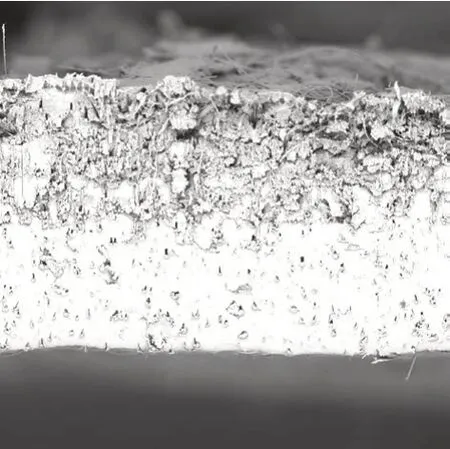

图3 是不同定量(不同孔隙结构)GF纸的施胶结果。GF 纸的上胶量随着定量的增加而逐渐降低。20 g/m2的GF 纸上胶量达到了93.98%,即半固化片中纤维的质量分数为6.02%。在GF 纸定量逐渐增加到60 g/m2的过程中,上胶量逐渐降低至91.31%,此时的上胶量也远高于23 g/m2定量GF布多次浸渍60%固含量的乳液所达到的86%上胶量[11]。结合各定量GF纸的孔径和透气度数据说明孔径和透气度大小对上胶量有重要影响。孔径和透气度较大的GF纸更易于被乳液浸润,乳液粒子进入纤维之间孔隙的阻力更小,可以充分填充纸张内部孔隙,从而获得更大的上胶量。而定量较大的GF纸孔隙结构更曲折复杂,在一定程度上不利于乳液粒子的进入,上胶量略有下降。但施胶后制备半固化片的定量随着GF 纸定量的增加而增大,20 g/m2GF 纸施胶后半固化片的定量为355 g/m2,而60 g/m2的GF 纸施胶后定量达到了692 g/m2。在满足纤维占比要求的情况下,使用高定量的GF 纸可以有效减少热压时所叠加的半固化片数量。图4 是采用20 g/m2定量GF纸所制备的半固化片截面SEM图。可以清晰地看出,纤维/树脂在半固化片内部均匀地分布,半固化片内部孔隙被树脂较为充分地填充。在靠近上下两表面处均有GF 分布,无明显的纯PTFE 层,说明通过施加一定的真空抽吸力可以有效保证半固化片表面无过量PTFE残留,也证实了GF纸可吸附更多树脂的原因在于GF 纸内丰富的孔隙结构,而不是在表面存在过量的PTFE。

图3 不同定量GF纸的施胶情况

图4 20 g/m2定量GF纸制备半固化片的截面SEM

本研究目标制备10 GHz 时介电常数为2.22 的基板,基板的理论介电常数通常采用Lichtenecker模型,即式(2)进行计算[14]。

式中:εeff,εf,εm——基板、纤维和树脂介电常数;

f——纤维的体积分数。

PTFE 和无碱玻璃棉的性质参数见表1。依据理论模型计算得到介电常数为2.22的基板中GF的理论质量分数约为6.42%,因此选用20 g/m2的GF纸所制备的纤维质量分数为6.02%半固化片进行压板测试。

表1 材料性质参数

2.3 基板性能

图5是制备的基板在液氮中脆断的截面和表面SEM 图。从SEM 照片可以看出,基板内的纤维受湿法成型工艺的影响,大多数呈面内随机取向分布,Z向存在少量的纤维搭接。此类制备工艺在保证极低纤维占比的同时,最大程度地保证了基板内部纤维/树脂分布的匀度,提高了基板介电常数的各向同性。同时,基板的截面存在较多的孔隙,这并不是热压不充分所导致的气孔。基板热压过程中,在较高的温度和压力及较长的保温时间下,可以促进树脂充分流动润湿纤维,形成连续的主相结构。造成孔隙产生的原因在于GF 和PTFE 的表面性质不同,未经表面改性处理的GF与PTFE的界面相容性较差。从电镜图中也可以看出纤维和树脂贴合的并不紧密,而是存在一定的孔隙。因此在脆断的过程中纤维被从树脂基体中直接拔出产生孔隙[15-16]。纤维与树脂间的界面结合状态也在很大程度上影响基板的热膨胀性、吸湿性和介电性能。此外,从截面中可以看出基板内存在一些纤维渣球,这些体积较大的渣球作为缺陷会聚集较多的空间电荷,在一定程度上影响基板的介电性能。可以看出基板的表面存在许多微孔,这是因为热压时树脂处于熔融态,铜箔毛面的晶粒“刺入”树脂内,并在后续冷却过程中与树脂基体形成紧密的结合力,使铜箔具有一定的抗剥离能力[2]。

图5 基板脆断截面及表面SEM照片

介电性能是微波复合介质基板最重要的参数。采用带状线谐振法测试该基板在10 GHz 的介电常数是2.17,介质损耗因子为9.5×10-4,介电常数低于目标值2.22,损耗值偏高。介电常数偏低的原因是因为所采用半固化片的纤维实际质量分数(6.02%)低于理论计算值(6.42%)。其次从SEM 照片中也可以看出,实际制备的复合基板内不同相之间存在界面,从而引入了一定的气孔,复合基板是包括PTFE,GF和空气的三相复合物,空气的介电常数远低于其他两个组分,所以实际制备的复合基板的介电常数会低于理论介电常数。基板的介质损耗主要来源于电导损耗、极化弛豫损耗和电离损耗。GF与PTFE 的界面相容性较差,这些界面及缺陷处会捕获空间自由电荷,在高频下表现出较高的极化弛豫损耗[17]。此外,在基板制备的过程中或多或少会引入一些外部杂质,基板孔隙中的气体产生电离等都会对介电损耗产生影响。可以通过优化制备工艺、对玻璃棉进行除渣等进一步降低基板的介电损耗。

3 结论

(1)在一定范围内,随着GF 纸定量的增大,GF纸的孔径和透气度均呈减小的趋势。当定量增大到一定程度后纤维的直径成为影响孔径大小的决定性因素。

(2)GF纸的透气度和孔径大小与上胶量紧密相关,透气度越大的纸张上胶量越高。20 g/m2与60 g/m2GF 纸的上胶量分别为93.98%和91.31%,远高于GF 布浸渍乳液所达到的上胶量。并且通过使用不同孔隙结构的GF 纸可以制备不同介电性能的基板。

(3)所制备的纤维质量分数为6.02%的基板在10 GHz下的介电常数是2.17,介质损耗因子为9.5×10-4。纤维比例偏低及基板内部的孔隙导致介电常数低于目标值2.22,基板内部的杂质及缺陷是导致损耗偏高的主要原因。

(4)后续拟通过调整GF 纸的定量,制备纤维质量分数满足要求的半固化片,以提高基板介电常数至(2.22±0.02);并对玻璃棉原料进行除渣处理以及使用去离子水抄造GF 纸,减少基板中杂质的含量以进一步降低基板的介质损耗。研究为短GF增强PTFE基板的制备提供一定的参考。