膨胀机制冷技术在深冷分离液氮洗尾气制取电子级一氧化碳的研究和应用

2022-12-29闫红伟崔增涛郭俊磊杨茂强郑梦杰

闫红伟,李 灏,崔增涛,郭俊磊,杨茂强,郑梦杰

(河南心连心深冷能源股份有限公司,河南 新乡 453731)

1 前 言

气体深冷分离工艺是一种通过多种组分混合气体经过一系列的物理分离手段实现精准分离,最终获取纯净气体产品的技术。该技术在应用过程中需要经过压缩、降温、膨胀、液化、精馏等多个环节,根据内部组分自身沸点的不同,可以采用低温精馏的方式进行分离,这也是气体深冷分离工艺的核心技术之一。在利用深冷分离工艺技术时,通常冷量来源有两种,即膨胀机制冷和外补液氮制冷。膨胀机制冷的主要原理是利用有一定压力的气体在透平膨胀机内进行绝热膨胀,对外做功消耗气体本身的内能,从而使气体自身冷却来达到制冷的目的。膨胀机是空气深冷分离设备中获取冷量所必需的关键设备,也是保证空分设备稳定运行的核心。

文章中主要介绍两种制冷相结合的方式,既满足了在开停车过程中剧烈温降产能的应力问题,又可以通过在液氮价位不同时对液氮使用量的调节来满足生产效益的最大化。

在化学工业中,一氧化碳是一碳化学的基础。作为合成气和各类煤气的主要组分,一氧化碳是合成一系列基本有机化工产品和中间体的重要原料。由一氧化碳几乎可以制取所有的基础化学品,如光气、醇、酸、酐、酯、醛、醚、胺、烷烃和烯烃等物质。此外,一氧化碳还常用于果蔬、鱼肉等产品保鲜,尤其是生鱼片的保鲜,还可以当作肉质颜色的固定剂,是一种应用较为广泛的化学介质。

高纯一氧化碳(纯度为99.99%以上)主要用于半导体领域的芯片刻蚀,为化学气相沉积(CVD)过程提供碳源。

制备高纯一氧化碳的技术和方法包括合成气分离提纯法、碳高温还原二氧化碳法、甲酸甲酯催化法、甲醇裂解法、甲酸脱水法。目前从混合气体中分离一氧化碳的工业化技术主要有深冷法和变压吸附法。

河南心连心深冷能源股份有限公司拥有河南新乡、新疆玛纳斯及江西九江3个生产基地,一氧化碳总产能达1×107Nm3/a。其中江西深冷气体有限公司一氧化碳装置产能达60×104Nm3/a。该装置通过对合成氨系统中液氮洗燃料气进行提纯,采用膨胀制冷工艺和低温精馏工艺,可同时实现工业级一氧化碳和电子级一氧化碳的制取。

2 工艺流程简述

2.1 制冷工艺流程

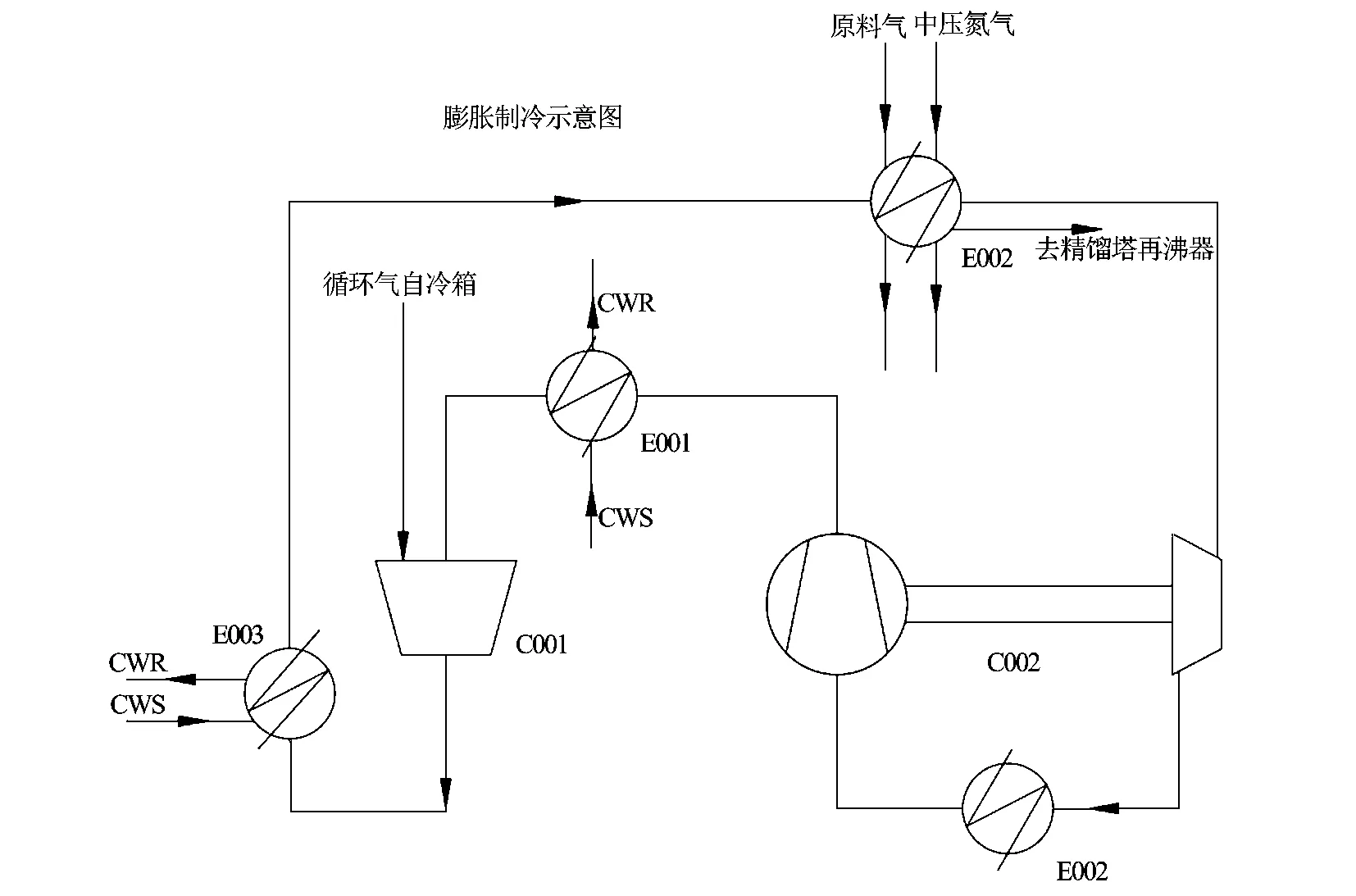

循环氮气经过压缩机加压至0.9 MPa(G),进入水冷冷却至40℃,进入回冷器进行冷量回收后温度降至-115℃,然后进入膨胀机膨胀端进行制冷。在膨胀端膨胀至0.15 MPa(G),温度降至-154℃进入主冷凝器提供冷量,自身复热至常温进入膨胀机压缩端,压缩后依次经过水冷、压缩机进行下一个循环;另一股循环气进入精馏塔塔底再沸器,为精馏提供热负荷。中压氮气经过主冷凝器与膨胀冷量换热,温度降至-179℃,氮气液化后进入洗涤塔为系统提供冷量。图1为膨胀制冷示意图。

C001.压缩机;C002.膨胀机;E001.水冷1;E002.主冷凝器;E003.水冷2图1 膨胀制冷示意图Fig.1 Schematic diagram of expansion refrigeration

2.2 精馏工艺流程

原料气(低温液氮洗燃料气:一氧化碳含量在25%~60%)经主冷凝器换热后温度降低,进入脱轻精馏塔传质传热,大部分一氧化碳液化,塔顶分离出氢、氮等轻组分,经复热后放空;脱氢塔底部一部分一氧化碳液体减压后进入脱重精馏塔,在脱重精馏塔内CH4、Ar、C2H6等重组分在塔釜得以脱除;脱重塔顶气体液化后一部分作为脱重精馏塔回流液,另一部分作为产品进入储罐储存。

3 膨胀机工作原理

气体膨胀制冷是利用膨胀机的膨胀端使0.9 MPa(G)的循环氮气绝热膨胀达到低温的目的,并利用膨胀后的0.15 MPa(G)的氮气在板翅式换热器进行复热制冷。该膨胀机的另一端为压缩端,气体膨胀制冷的同时轴承带动对外做功,使膨胀后复温的氮气再次进行压缩。

4 膨胀制冷的优势

4.1 液氮的消耗

压缩后的循环气通过膨胀机温度降低,与中压氮气和原料气传质换热,使中压氮气液化,为系统提供冷量,1 m3(液态)CO产品平均消耗液氮约1.3 m3,电耗约1495 kW·h;相比仅靠液氮制冷工艺,1 m3(液态)CO产品消耗液氮约2.4 m3,电耗约1105 kW·h;液氮平均售价按600元/t,电价为0.6元/(kW·h),1 m3(气态)CO可节约0.49元,按年生产能力60万 Nm3计,每年可节约运行费用约29.4万元。

4.2 杂质的脱除

根据各组分的沸点,将混合气体深冷液化进行多级深冷精馏,把原料气中与一氧化碳沸点接近的氮有效脱除,产品纯度达到99.999%,氮杂质含量低至3×10-6。

4.3 开停车

用液氮制冷生产电子级一氧化碳工艺,在初期开车系统预冷时,加入液氮预冷,换热温差大,存在设备和管道所受应力较大,造成设备管道变形和断裂的问题。采用膨胀机制冷工艺,在开车预冷期间,可有效的控制降温速率,避免设备管道变形和断裂,降低开车风险。

5 总 结

膨胀制冷技术在一氧化碳生产中的应用成功解决了开车预冷期间换热温差大、液氮消耗量多、电耗高的问题,实现了电子级一氧化碳的稳定运行,同时也大大降低了生产成本,提升了产品的竞争力。

随着深冷能源公司在气体低温分离技术研究方面的经验积累及生产过程中的实践,相继开发出了一系列的煤化工尾气回收制取高纯电子气的技术。目前已推出的电子特气有二氧化碳、一氧化碳、甲烷、二氧化硫、羰基硫等产品,技术均达到国内领先水平,并掌握核心自主知识产权,践行着国家“两碳”战略的实施与落地。