化学法测定低硅硅铁中Fe元素含量

2022-12-29王存月

王存月

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

低硅硅铁可以代替部分硅铁合金在炼钢冶炼过程中使用,可以脱氧、增硅、增铁,控制钢水温度,因此精确检测低硅硅铁中元素成分含量对炼钢生产有很重要的指导作用。目前硅铁中元素分析方法主要分为仪器分析法[1-2]和化学分析法,由于硅铁中的Fe 元素为还原态,采用仪器分析法测定硅铁中Fe 元素含量的要求较为苛刻。正常情况下采用化学法分析硅铁中Fe 元素,其含量范围一般在20%~30%[3-4]。天钢联合特钢有限公司为了降低生产成本,采购了部分低硅硅铁代替硅铁合金,而低硅硅铁中Fe 元素含量范围在50%~77%,比较硅铁合金中Fe 元素含量高,且其Si 元素含量(9%~18%)比硅铁合金低,但又高于生铁,采用化学法分析低硅硅铁中Fe 元素含量时,试样溶样不完全,导致分析数据准确度偏低。

为提高分析数据的准确度,本文对影响化学法测定低硅硅铁中Fe 元素含量准确度的因素进行了探讨,对化学法测定的实验方法和条件进行了优化,并对优化后测定方法的准确度进行了跟踪分析。

1 问题原因分析及措施

低硅硅铁成分复杂且波动较大,试样溶解困难,导致其成分分析结果不准确。首先确保实验过程中所用酸式滴定管等器具经过有资质机构的检定,偏差符合A 级器具要求,并且室温控制在10℃~30℃,湿度小于70%RH,排除实验中所用的器具和温度、湿度环境的影响。以下针对影响低硅硅铁试样溶解过程的关键因素逐一进行分析。

1.1 溶解剂对低硅硅铁溶样效果不佳

低硅硅铁溶样过程中,采用磷酸和硫酸作为溶解剂对试样进行溶解,而这两种酸对低硅硅铁中的Si 元素、杂质等成分溶解效果不佳,溶液中存在黑色固体不溶物。

通过将溶解剂更换为硝酸和氢氟酸,两种酸相结合可有效解决低硅硅铁试样溶解不完全的问题。其中硝酸可有效溶解试样中Fe 元素、杂质等成分,氢氟酸可有效溶解Si 元素成分,通过优化硝酸、氢氟酸试剂的用量就可以对试样充分溶解。另外需要注意,溶样过程中的所有器具均采用塑料材质(或聚四氟乙烯材质),不能使用玻璃器具。

1.2 还原态金属对氧化还原滴定过程产生干扰

低硅硅铁中金属元素均为还原态,对后续重铬酸钾滴定时可能会产生干扰。针对这一问题,采取加入高氯酸试剂(10mL),在驱除氟离子的同时,可以氧化其他金属杂质,避免对氧化还原滴定过程产生影响,确保最终分析结果的准确度。

2 实验部分

2.1 仪器和试剂

仪器:BSA224S 型电子天平(赛多利斯科学仪器有限公司)。

试剂:硝酸;氢氟酸;高氯酸;盐酸;氯化亚锡溶液(60g/L);三氯化钛溶液(1+14);钨酸钠溶液(250g/L);重铬酸钾标准溶液(c(1/6K2Cr2O7)=0.0500mol/L);二苯胺磺酸钠溶液(2g/L)。所用试剂均为分析纯。

2.2 实验方法

称取0.2500g 试样于铂金坩埚中加少量水润湿,并随同试样进行空白实验。加入一定量的硝酸(2:1)试剂,缓慢加入氢氟酸试样开始溶解,待反应缓慢后加入10mL 高氯酸,于电热炉上加热蒸发至溶液呈粘稠状(不要完全蒸干),取下冷却。

加入20mL 盐酸(1:1),加热溶解完全后转移到锥形瓶中,用少量水冲洗后一并转移至锥形瓶中,趁热滴加氯化亚锡溶液至试液呈浅黄色,冷却至室温。加约50 mL去离子水,1mL钨酸钠溶液,滴加三氯化钛溶液并不断摇晃至溶液刚出现浅蓝色,后滴加重铬酸钾溶液至蓝色消失。溶液中加入2~3 滴二苯胺磺酸钠指示剂,用重铬酸钾标准溶液滴定至溶液由绿色变为稳定紫红色为终点。滴定完成后按照以下公式计算结果:

式中:c为重铬酸钾标准溶液浓度,mol/L;V、V空白为试样、空白实验分别消耗重铬酸钾标准溶液的体积,mL;m为试样质量,g;55.85 为铁的摩尔质量,g/mol。

3 结果与讨论

3.1 杂质成分对试样代表性影响

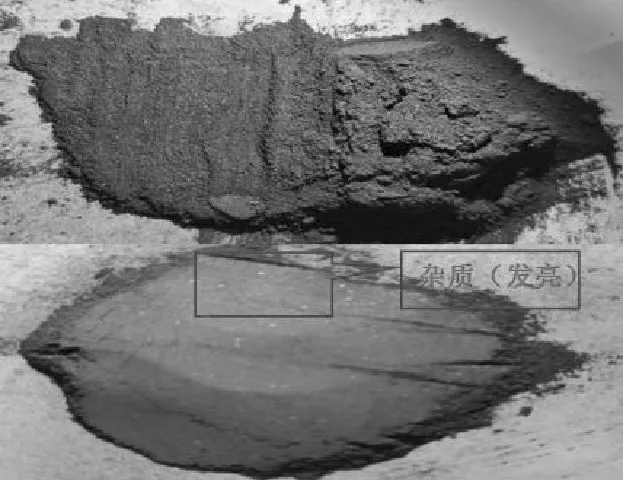

图1为低硅硅铁试样。由图1可以看出,低硅硅铁试样中存在部分杂质。因此试样制备的均匀性对分析结果影响较大,实验室制样时要求最大粒度不能超过0.16mm,采用圆锥四分法缩分确保试样充分混匀,试样具有一定代表性,对分析数据影响不大。

图1 低硅硅铁试样

3.2 调整溶样方法

正常情况实验室对硅铁溶样是采用铁矿石溶样方法。由于低硅硅铁中Si 元素含量在9%~18%范围、杂质含量较高,因此铁矿石的溶样方法不适用于低硅硅铁,导致试样溶解不完全,成分测定结果偏差在2.87%~3.22%(允许偏差≤0.50%),分析数据不准确,因此低硅硅铁的溶样方法有待改进。

通过调整溶样方法,优化实验过程,解决了溶解剂及还原过程存在的问题,溶样优化效果显著。表1为溶样方法优化效果。由表1可以看出,优化后的溶样方法适用于低硅硅铁中Fe 元素含量的测定,试样中Fe、Si、杂质等成分均可充分溶解,溶液透明,达到了预期要求。

表1 溶样方法优化效果

3.3 优化硝酸加入量

硝酸(HNO3)主要对试样中的Fe 元素、杂质进行溶解,硝酸加入量不足是导致试样不能完全溶解的主要原因之一。

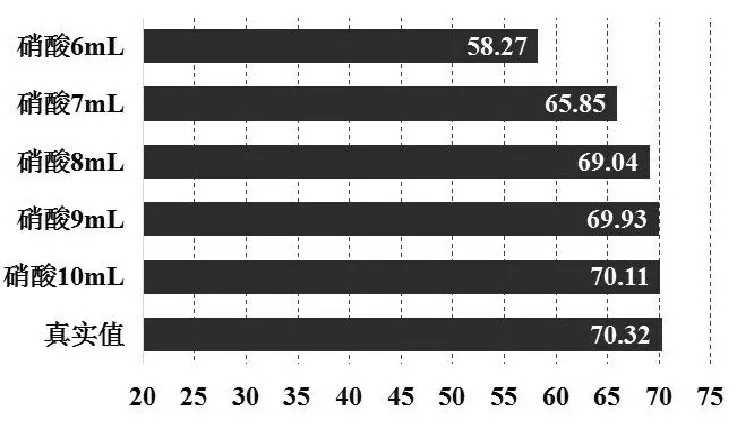

通过优化实验,将硝酸加入量分为五个不同梯度量(6mL、7mL、8mL、9mL、10 mL)进行实验。随着硝酸加入量逐步增加,试样中的不溶物逐渐减少,分析数值偏差也逐渐减小,数据准确度提高。当硝酸加入量分别为9mL 和10mL 时,分析偏差满足实验要求(≤0.50%)。考虑到试样个体差异及成分偏差,因此将硝酸加入量10 mL 定为最优条件。图2为不同硝酸加入量对Fe 元素分析结果的影响,图3为不同硝酸加入量对Fe元素分析偏差的影响。

图2 不同硝酸加入量对Fe元素分析结果的影响

图3 不同硝酸加入量对Fe元素分析偏差的影响

3.4 优化氢氟酸加入量

氢氟酸(HF)主要对试样中的Si 元素进行溶解,氢氟酸加入量不足同样也是导致试样不能完全溶解的主要原因之一。低硅硅铁中Si 元素含量可达到9%~18%,部分Si 元素不能溶解可导致分析数据不准确(包裹部分含铁物质未溶解)。

通过优化实验,将氢氟酸加入量分为五个不同梯度量(1mL、2mL、3mL、4mL、5mL)进行实验。当氢氟酸加入为3mL 时,样品溶解过程中不溶物明显减少,随着氢氟酸加入量逐步增加,Fe 元素含量分析数值偏差逐渐减小,分析数值的准确度逐渐提高,因此氢氟酸的加入有利于试样的溶解,对Fe 元素含量分析准确度影响较大。当氢氟酸加入量为4mL、5mL 时,分析结果的偏差分别为0.31%、0.12%,满足实验要求(≤0.50%),由于试样成分波动较大,即选取加入量5mL 为最佳条件。图4为不同氢氟酸入量对Fe元素分析结果的影响,图5为不同氢氟酸加入量对Fe元素分析偏差的影响。

图4 不同氢氟酸加入量对对Fe元素分析结果的影响

图5 不同氢氟酸加入量对Fe元素分析偏差的影响

3.5 优化后方法的准确度

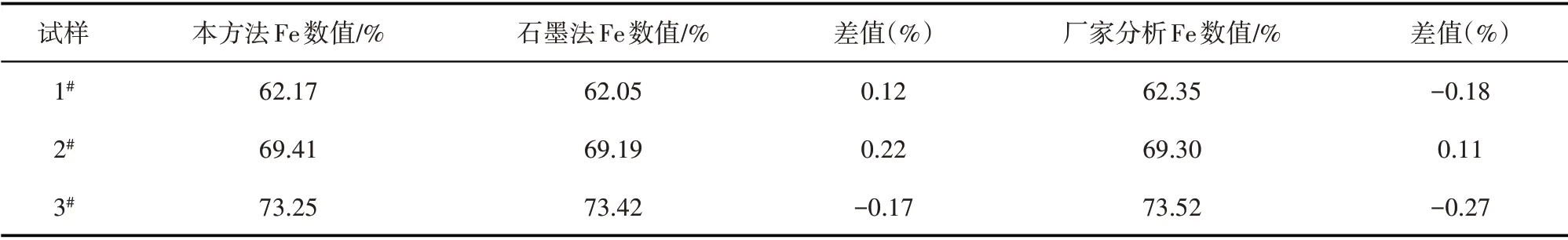

进一步对优化后实验方法的准确度进行探讨。选取3 个高低含量的试样分别采取本方法测定Fe元素含量,分析数值分别与石墨法分析数值和厂家分析数据比对,数据比对结果汇总如表2所示。由表2可以看出,三组数据偏差值从-0.27%至0.22%之间,均在允许误差内(±0.50%),说明优化后的方法可靠,分析数据准确,分析数值偏差控制在合理波动范围内。

表2 数据比对结果汇总

3.6 数据跟踪分析

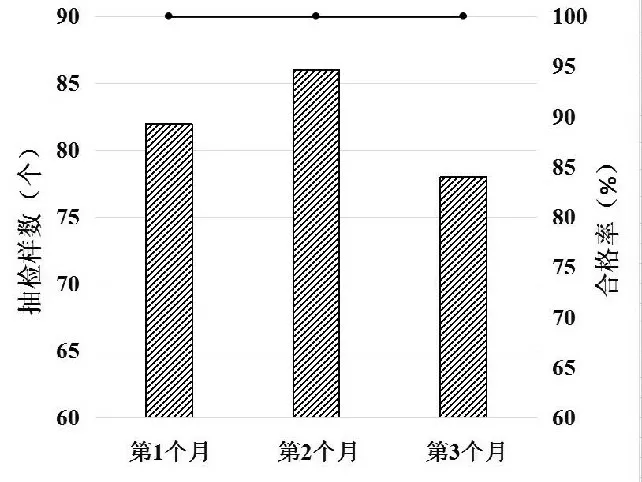

对天钢联合特钢有限公司连续三个月的低硅硅铁检测数据进行跟踪分析,检测数据跟踪结果如图6所示。由图6可以看出,三个月分别抽检试样个数为82、86、78,Fe 元素含量测定范围在57.31%~72.56%。经统计分析,检测数据允许偏差均满足≤0.50%,抽检试样的检测数据合格率均为100%,说明优化后的化学分析方法具有很好的稳定性和可重复性。

图6 检测数据跟踪结果

4 结论

通过调整溶样方法、优化溶样条件,确定试样溶解剂硝酸、氢氟酸的最优加入量分别为10mL 和5mL,在此条件下,低硅硅铁试样能够充分溶解。通过加入高氯酸,驱除氟离子的同时,可以氧化其他金属杂质,避免对氧化还原滴定过程产生影响,进一步保障了最终分析结果的准确度。

优化方法后,实验分析数据偏差≤0.50%,满足实验室允许偏差要求,提高了低硅硅铁中Fe 元素含量分析数据的准确度。通过采用与石墨法分析数据、厂家分析数据比对,结果表明以该方法分析低硅硅铁中Fe 元素含量数据准确,波动较小,能够满足日常分析的要求。后续通过跟踪分析数据,该方法具有很好的稳定性和可重复性,并且可以很好地推广应用于高硅细砂等合金物料成分的检测中。