西门子PLC在钢铁企业原料场的应用

2022-12-29龚世杰

龚世杰

(天津钢铁集团有限公司,天津 300301)

0 引言

钢铁企业综合原料场是贮存、加工处理和混匀钢铁冶炼所需大宗原、燃物料的场地,主要接收和贮存外来的铁矿粉、精矿粉、球团矿、块矿、焦炭、煤,以及烧结、高炉生产所用熔剂,如石灰石、白云石、硅石、菱镁石等,另外还贮存一部分厂内循环物,如氧化铁皮、转炉污泥、高炉除尘灰、碎焦、返矿等。同时还担负着向高炉、烧结工序供应所需原、燃物料的任务。因此原料场的稳定运行对烧结和高炉生产的稳定有着重要的意义。天津钢铁集团有限公司(以下简称天钢)2号原料场主要是负责向厂区3200m3高炉和360m2烧结机供应原、燃物料,主要由受卸料设施、一次料场、混匀配料室、混匀料场、供料设施及配套的公辅设施等构成。因天钢2号原料场的设备繁多,物料受卸、存储、供应工艺复杂而且是连续作业,因此对原料场自动化控制系统的功能和稳定性有很高的要求。自动化控制就是为了达到特定的控制目的,在没有人员直接参与的情况下,使用PLC 模块组态显示屏、检测仪表、传感器、称重模块、通讯模块等控制装置对设备或者生产过程进行控制。西门子S7-1500PLC 因控制功能强、运行速度快,通信能力强大、运行稳定性高、组态便捷、人机界面友好、维护方便等特点被广泛应用于钢铁企业综合原料场的自动化控制系统。

本文以天钢2 号原料场为例,讲解了钢铁企业原料场的主要功能以及原料场自动化控制的主要内容,详细介绍了西门子S7-1500PLC 的主要控制功能以及在天钢2号原料场的应用情况。

1 原料场自动化控制的主要功能

1.1 物流监控功能

将原料场原、燃物料从A 地运送到B 地,需要通过汽车受卸、火车受卸、皮带机运输以及皮带机受卸等设施完成。汽车和火车受卸的过程均由人员完成,因此原料场自动化控制的功能主要是针对皮带运输及受卸设施等相关电控设备的监控。

1.2 含铁物料混匀配料功能

目前大部分钢铁企业使用的铁矿品种较多、来源复杂、成分波动较大,不利于烧结矿质量和成分的稳定。因此国内现代化大型钢铁企业均采用在原料场完成含铁原料混匀配矿的生产模式,将所有含铁原料混配成成分均匀的单一混匀矿供应烧结生产。

1.3 计量功能

对原料场进出的各种原、燃物料量以及含铁原料混匀配矿工序进行工艺计量和计量累计,以满足原料场的物料管理和生产工艺需要。

1.4 各种工艺控制功能

需要对原料场料堆洒水、物料除铁、堆取料等设施进行控制。由于这些设备的控制多为现场独立控制柜,因此需要与主控制系统进行组网,主控制系统通过网络控制此类设备的启停。

2 原料场自动化控制的主要对象

(1)料仓控制:料仓一般作为物料输送的起点和终点,主要监控对象为料仓料位,通常采用重锤式料位计,少数也有采用雷达式料位计等形式。

(2)给料机控制:常见于精确配料或混匀配料,通常为高低速电机或变频电机。

(3)振动筛控制:通常为供料的首个工艺设备。

(4)皮带机控制:皮带机高低压电机启停及正反转控制;皮带跑偏、打滑、防撕裂保护控制;皮带机拉绳停机安全保护控制。

(5)分料器控制:分料设施通常为三通分料器和四通分料器,比较多见的是液压和电控分料器,主要用于控制皮带机运送物料的走向。

(6)卸料小车控制:通常物料受卸系统由一组料仓构成,卸料小车控制主要是选择将物料卸到哪个料仓里。

3 原料场自动化控制的主要功能

3.1 原料场物料输送流程控制

3.1.1 流程控制概念

钢铁企业原料场往往是料仓系统、堆场系统与皮带运输系统等设施纵横交错,形成一个巨大的物料输送物流网络。物料由A 地运送到B 地,通常有多个路径可供选择,而每个路径是由不同的电控设备组成,那么怎样形成物料输送路径就引入了流程的概念。

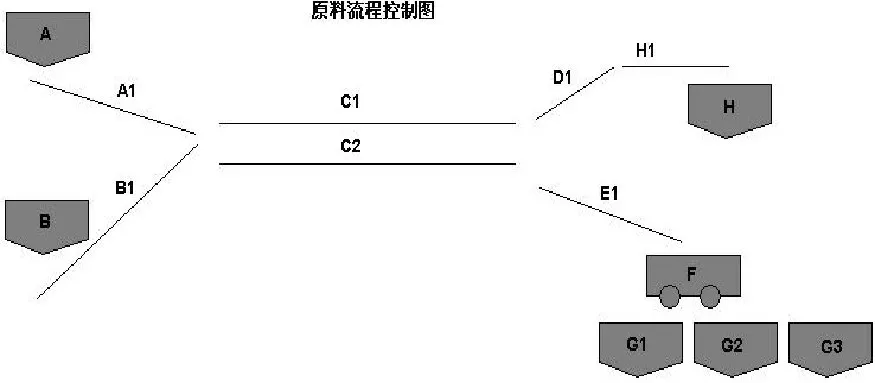

图1为原料流程控制示意图。由图1可以看出,该物料输送物流网络是由料仓A~G3、皮带A1~E1、卸料车F组成。在这一物料输送物流网络中,物料输送是有明确的起点和终点,比如物料从A 仓运送到C1皮带机或D1皮带机就没有实际的物理意义,只有运送到H 仓或G 仓才有实际的物理意义,即完成了一个有意义的物料输送物流。而有意义的物料输送物流就是流程的概念。

在一个错综复杂的原料场,由于起点和终点明确,所以有意义的物料输送物流就明确了,即流程的数量是明确的,每个流程包含的设备也是明确的。在图1中,物流若从A仓运送到G仓,那么可用流程有2 个:流程L101 为A→A1→C1→E1→F→G1~G3,流程L102 为A→A1→C2→E1→F→G1~G3。G 仓是由3 个料仓组成,仅仅是卸料小车F 的位置不同,对于这种所受仓不同,我们定义为一个流程,这是因为在启动流程之前,操作人员就清晰明确地知道本次卸料要到哪个料仓,在启动流程之前料车F 已移动到指定位置,料车F 及料仓G 不参与本次流程启停联动,故不管有几个料仓,只要不参与流程启停顺控的,我们均定义为一个流程。

图1 原料流程控制示意图

3.1.2 流程控制选择

综上所述,物料从A 地到B 地我们有多个流程可供选择,那么操作人员在实际生产中选择哪个流程就是流程选择的概念。流程选择也可以通过L1级或L2 级寻优,推荐给操作人员最佳流程,在下面的流程优化选择中会专门提到。由操作人员选择了某流程,若所选流程中所有设备均正常且未被其它流程占用,则L1 级回馈给操作人员该流程已选择,同时将流程内所有电控设备占用为本流程,这主要是为大型原料场或ERP准备,即操作人员可以在很早的时候就预约流程启动。流程选中后,对于不参与该流程启停的设备,L1 级自动进行初始化(也可按HMI 初始化按钮实现)。以图1中流程L101 为例,选中L101 后C 皮带前的分料器应自动移动到A1 一侧,料车F 也自动移动到指定位置,此时系统反馈流程具备启动条件。

3.2 原料场混匀配料系统启停控制

原料场混匀配料系统通常是由若干个料仓组成,每个料仓对应一台圆盘给料机和皮带秤。圆盘给料机下料量的控制是由下方皮带秤的料流称量信息作为反馈。

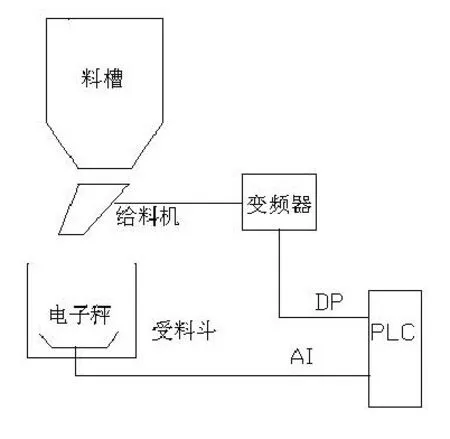

图2为混匀配料系统示意图。由图2可以看出混匀配料系统PLC 控制对象有3 个:皮带机、称量秤、圆盘给料机。正常的启动顺序为先开启称量秤,再启动皮带机,最后启动圆盘给料机。正常的停车顺序为先停止圆盘给料机,再停止皮带机,最后关称量秤。

图2 混匀配料系统示意图

3.3 原料场圆盘给料机PID自动控制

3.3.1 圆盘给料机PID自动控制原理

原料场混匀矿配料系统圆盘给料机PID 自动控制系统主要包括:工控机、S7-1500 PLC、称重控制器、变频圆盘给料机、称重皮带秤、测速传感器等。该控制系统主要是通过变频圆盘给料机与称重皮带秤的闭环配合来实现定量给料。首先通过工控机将给料量设定值预置到PLC,PLC 输出4mA~20mA 模拟量电流信号到称重控制器,称重控制器通过变频器控制圆盘给料机的转速,来调节圆盘下料量。当称重皮带秤检测到物料的重量,同时获得称重皮带秤运转速度信号,通过称重控制器计算,即可给出圆盘下料量的瞬时实际值。称重控制器将圆盘下料量的实际值与预置到PLC 的设定值进行比对,并对其偏差值进行PID 运算,然后输出调整信号至变频器来控制圆盘给料机的下料量,最终实现围绕设定值稳定给料。

3.3.2 圆盘给料机PID自动控制要求

当圆盘给料机停止时,此时PID 没有执行机构,圆盘下料量的设定值与实际值的偏差永远不能消除,如果PID 控制此时为自动状态则PID 输出值最终会变为极限值,显然不能满足实际生产需要。当称重皮带秤故障时,此时PID 没有有效的实际值反馈,如果PID 此时为自动状态则PID 输出值不可预测,同样不能满足生产实际需要。当圆盘给料机刚开始运行时,此时物料并没有到达称重皮带秤,PID 的实际反馈值为一个虚值,如果PID 此时为自动状态,因设定值与实际值存在较大偏差必然导致PID大幅调整输出值,而当料流到达称重皮带秤时,实际值与设定值的偏差迅速变小又会导致PID 大幅调整输出值,造成PID 生产振荡,显然同样不能满足生产实际需要。

综上所述,正确的控制方法应该是在圆盘给料机运行5s后,即物料料头达到称重皮带秤时才可投入PID 自动控制模式。当圆盘给料机在停止时,给PID 自动控制置于手动,将给料量设定值置为0,此时手动设定值直接赋给PID 输出值,最终PID 输出值为0。当圆盘给料机运行5s 内以及称量仪表称故障时,给PID 置手动。另外PID 自动控制时需要把PID 输出值赋给PID 手动给定值,即PID 手动给定值跟踪PID 输出值,防止在PID 控制从自动切换到手动时造成扰动。

4 西门子PLC控制系统的具体应用

4.1 系统概述

天钢2 号原料场主控制系统采用西门子1500T系列CPU 作为控制核心,实现对原料场物流监控、含铁物料混匀配料、进出场物料计量、各种工艺自动化控制功能。采用PROFINET 作为自动化以太网标准,通过PROFINET 西门子S7-1500 PLC 可以和其他控制设备进行无缝对接和数据交换,也为日后数据采集、上传提供了极高自由度。

天钢2 号原料场全部设备的控制都是通过中央控制室的主控制系统实现的,主要包括3 个方面的操作控制。

(1)设备的单一启动停止控制。对单体设备进行控制时,可以选择独立启动、停止按钮进行操作,完成工作。

(2)设备的连锁启动停止控制。部分设备工艺要求启动、停止相互关联,相互制约。可在自控系统的组态界面中设置相应的连锁开关,点击连锁开关后,设备按照自动化控制的顺序进行连锁启停。特别是原料场供料设备中皮带较多,相互之间的联系密切,有顺序启停、条件启停等多种模式。

(3)设备的紧急停止控制。在出现人身伤害危险和设备损坏的情况时,使用急停按钮实现对设备的立即停止,以防止出现进一步的危险和事故。一般通过组态软件设置急停按钮、在电气柜明显位置安装急停按钮、在现场配备急停拉绳开关等设施。

4.2 西门子PLC系统拓扑图

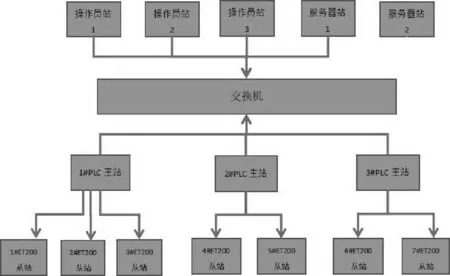

天钢2 号原料场控制系统采用西门子1500T(1516T-3PN/DP)系列PLC。依据原料场工艺流程和控制功能要求,建立了3个主PLC 控制站,主PLC是由CPU1516T-3PN/DP+DIDO 模块组成。1 号主PLC 控制1、2、3 号ET200 远程站,主要是控制原料的受卸。2 号主PLC 控制4、5 号ET200 远程站,主要控制原料的配料及供给。3 号主PLC 控制6、7 号ET200 远程站,主要控制原料场的辅助设施。每个主PLC 控制多个ET200 远程站,通过远程站完成数据采集及输出动作执行命令。ET200 远程站通过PROFINET 现场总线通讯方式与主PLC 进行连接。与同一过程相关的数字量输入输出点、模拟量输入输出点尽量配置在同一个PLC 控制站,但部分点位可根据实际情况就近接入附近PLC 控制站,再通过PLC控制站之间通信传递必要的数据。图3为原料场控制系统拓扑结构示意图。

图3 原料场PLC控制系统拓扑结构示意图

5 结语

天钢2 号原料场控制系统采用西门子S7-1500 PLC,很好地实现了原料场的全部控制目标和任务。投用以来整个系统运行稳定、响应速度快、通信功能强大、硬件故障率低,充分体现出了西门子S7-1500 控制系统的优势。为天钢3200m3高炉和360 m2烧结机稳产、高产创造了条件,同时也推动了天钢生产系统自动化控制水平的整体提高。

我国的钢铁工业的发展离不开先进的自动化控制系统,尤其是在钢铁企业现代化的大型原料场的生产控制上。将来钢铁企业原料场的自动化控制系统要向着更加智能化方向发展,在提升原料场运行效率的同时,进一步优化物料输送流程,提高混匀配矿的控制精度,更好地服务于高炉和烧结的生产。