TL4227齿轮钢控氮技术的研究与实践

2022-12-29卫广运丁志军王成杰

卫广运,丁志军,王成杰

(河钢集团石家庄钢铁有限公司,河北 石家庄 050023)

0 引言

齿轮钢被广泛应用于汽车和机械制造业,齿轮钢在使用过程中既有滑动又有滚动,同时齿根还受到脉动和交变弯曲应力作用,因此,齿轮钢需要具备良好的强韧性、耐磨性等[1-3]。河钢集团石家庄钢铁有限公司(以下简称石钢公司)生产的Mn-Cr 系列钢是供大众汽车等高端变速箱齿轮用钢,其对钢水的纯净度要求很高,且该系列钢种为含氮钢种。钢中氮元素能够能扩大γ 相区并使奥氏体稳定化,是形成和稳定奥氏体的元素,但这也导致了该系列钢在后续轧制及热处理过程中奥氏体晶粒具备长大的倾向,易出现晶粒粗大和混晶现象,导致齿轮淬火变形和开裂。为解决此类问题,满足顾客的需求,决定在该系列钢上采用微合金化技术,利用碳氮化物在奥氏体-铁素体相界面的析出,有效地阻止铁素体晶粒长大,起到细化铁素体晶粒尺寸的作用[4-6]。在含氮钢的生产中,为了保证钢中氮含量的稳定,通常在VD 破空后使用锰氮线增氮,这种增氮方式可以较准确地控制钢水中的氮含量,但是对钢水的纯净度是一个不利的影响。钢水破空后喂入锰氮线会导致部分液面裸露,从而产生氧化,另外锰氮线本身就会带入大量的杂质,影响钢水的纯净度。

为了控制含氮钢混晶现象、提高钢水的纯净度,石钢公司开发了在LF 精炼过程底吹氮气增氮的工艺,利用氮微合金化技术解决渗碳齿轮钢的混晶问题,同时通过增氮析氮技术提高齿轮钢的纯净度[7]。本文对钢中氮含量控制的机理进行了研究,提出了齿轮钢生产全流程精准控氮的生产工艺,并对实际应用效果进行了总结。

1 钢中氮含量控制的机理研究

1.1 钢中氮含量控制的热力学分析

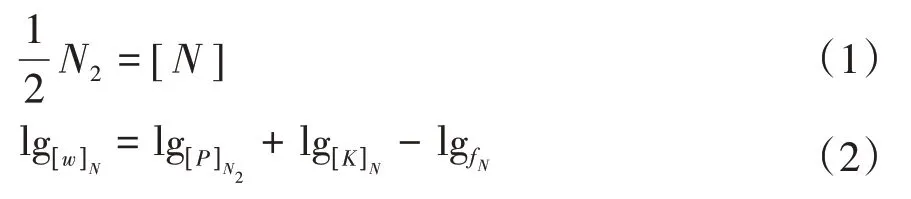

氮在钢中的溶解服从平方根定律,氮气在纯铁中的溶解反应式由式(1)表示,并根据西华特定律得出式(2)。

式中:[w]N为钢水中氮的质量分数;[P]N2为氮在体系内的分压;f[N]为钢水中氮的活度系数;[K]N为反应式(1)的平衡常数[8],其计算公式由式(3)表示。

式中:T代表开尔文温度。由式(3)可以看出,随着温度的升高,[K]N增加。

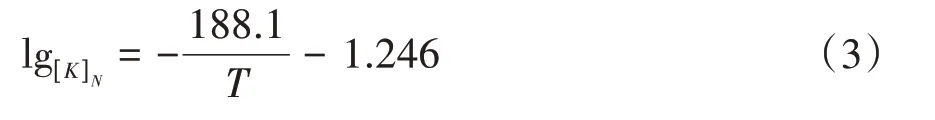

钢中氮元素的活度系数与钢中的合金元素有关[9-10],受钢中各元素与氮的相互作用系数影响,其计算公式由式(4)表示。

表1 1600℃下主要元素与氮的相互作用系数Table 1 Interaction coefficient of the main elements with nitrogen at 1600℃

综上所述,钢中氮的质量分数是受环境中氮的分压、钢水温度以及钢水化学成分的影响。

1.2 钢中氮含量控制的动力学分析

氮在气相和熔池之间的传递,还受到钢液动力学的影响。真空脱氮的步骤主要包括对流和扩散,即溶解在钢液中的氮原子迁移到钢-气界面,界面吸附的氮原子通过相互作用生成氮气,氮气通过气体边界层扩散进入气相或进入气泡带入气相。

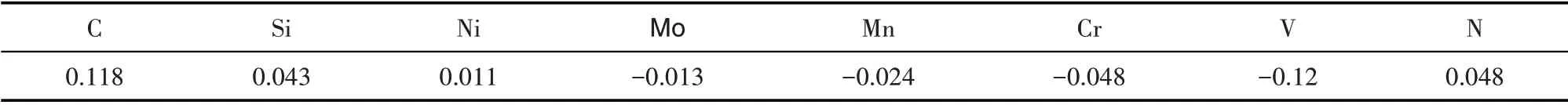

通常真空脱氮的速率取决于溶解在钢液中的气体原子向钢-气界面的迁移速度,而在真空底吹条件下,钢液中传质速度很快,限制速率的环节只取决于气体原子穿过扩散边界层的扩散速率[11-13]。根据菲克第一定律,单位时间内通过界面积A的物质通量n可由式(5)表示。

式中:k为传质系数,cm/s;[G]为钢液内部气体浓度,[Gs]为钢-气界面处气体在钢中的浓度,A为钢-气的界面积。假定脱气钢液的体积是V,通过推导可得到式(6),将式(6)积分得到式(7)。

式中:t为脱气时间,[Gt]为真空脱气t时间后钢液的气体浓度。考虑到界面处[Gs]浓度很小,远远低于钢液初始浓度[G]和过程浓度[Gt],可忽略不计。真空脱气的工作压力一般控制在67Pa 以内,因此最终影响钢液脱气的动力学因素为底吹气泡的表面积、脱气时间。

综上所述,通过对钢液增氮、脱氮的热力学和动力学的研究,得出影响钢液中氮含量的主要因素为钢水温度、氮的分压、化学成分、底吹气泡的表面积、脱气时间等。

2 全流程精准控氮的生产工艺

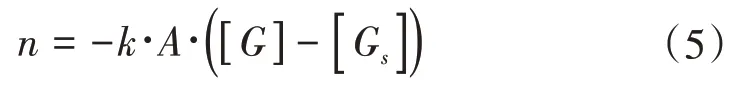

石钢公司生产的供大众汽车的高端变速箱齿轮用钢TL4227,其生产工艺流程为LD→LF→VD→CC,其主要化学成分如表2所示。该钢种要求奥氏体晶粒度≥5级,并且要求Al/N>2.5。

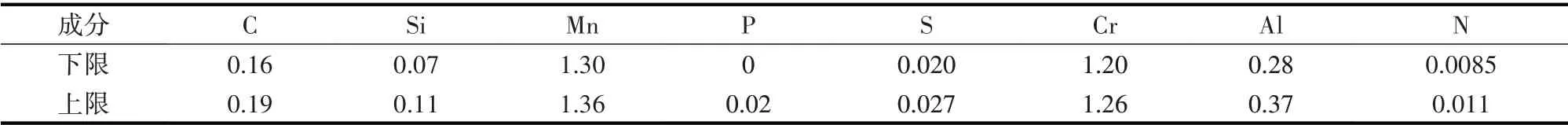

表2 TL4227齿轮钢化学成分Table 2 Compositions of TL4227 gear steel%

2.1 转炉冶炼过程氮含量的影响因素

石钢公司炼钢厂有2 座60t 顶底复吹转炉,底吹枪4 支,底吹气体压力为0.85MPa~1.2MPa,根据钢种,冶炼模式自动进行氮、氩切换。正常冶炼过程中,转炉终点氮含量在16ppm~25ppm之间,平均20ppm。

2.1.1 后期补吹对氮含量的影响

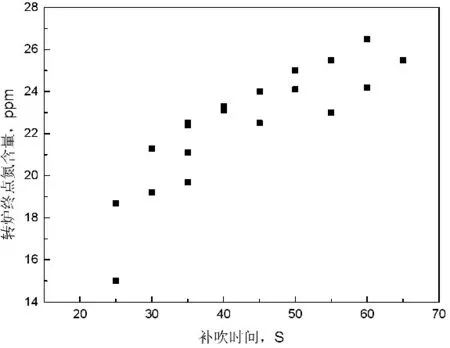

转炉后期补吹会增加钢水中的氮含量。在转炉冶炼后期,碳氧反应减弱,脱碳速率降低,炉内CO 分压急剧下降,炉口压差降低,空气进入炉内,此时补吹会造成钢液吸氮。为了避免因终点碳含量不稳定造成终点氮含量的不稳定,将转炉终点碳控制在0.05%~0.10%之间,从而保证终点氮含量的稳定。图1为补吹时间对终点氮含量的影响。由图1可以看出,随着补吹时间的增加,钢中氮含量明显上升。

图1 补吹时间对终点氮含量的影响Fig.1 Second-blowing on the impact of nitrogen in steel

2.1.2 出钢脱氧合金化对氮含量的影响

出钢脱氧合金化的过程会发生明显的增氮。一方面是由于钢液与空气接触增氮,另一方面是由于脱氧增氮,此外合金物料本身也会带入氮。钢液与空气接触增氮取决于出钢时间、钢流与空气的接触面积等;而脱氧增氮是由于钢液中的[O]是表面活性物质,它会占据界面上的空位,从而阻断氮在界面上的传递,脱氧的过程会使大量的氮气通过界面传递到钢液中,从而使钢液增氮。图2是不同炉次出钢脱氧合金化后氮含量,平均氮含量为43.1ppm,脱氧合金化过程平均增氮量为23.1ppm。

图2 不同炉次出钢脱氧合金化后氮含量(★代表平均值)Fig.2 Nitrogen content after tapping and deoxidation-alloying of different furnace times

2.2 LF底吹氮气的控制要点

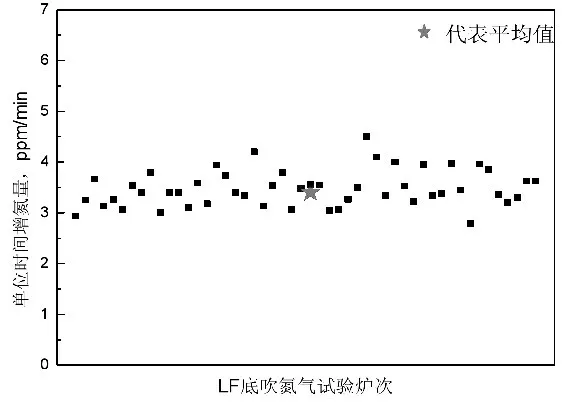

为获得LF 吹氮过程中稳定的增氮量,石钢公司在齿轮钢上进行了LF 炉底吹氮气增氮实验。为了减少钢中[O]、[S]活性元素阻碍氮的吸收[14-15],选择在扩散脱氧良好,钢中[S]≤0.010%时进行吹氮。根据公式(2),LF 炉底吹氮气流量选用了管道最大控制流量300NL/min。根据公式(3),温度越高增氮效果越好,为了保证较好的增氮效果,吹氮时钢液温度要保持在液相线以上50℃。在试验过程中,LF炉底吹氮气前取试样1,终点取试样2,统计50炉次单位时间的增氮量如图3所示。由图3分析得出,在吹氮时间5min~25min 中,平均增氮量为3.47ppm/min。

图3 不同炉次单位时间的增氮量Fig.3 Nitrogen increment per unit time of different heats

2.3 VD工序控氮的要点

通过VD 设备,可以较好地脱除钢液中的氮元素,为了能够摸清VD 工序的脱氮率,石钢公司在齿轮钢上进行VD 脱氮实验。根据公式(7),研究VD工序不同的保真空时间对脱氮率的影响,通过现场试验,得到不同保真空时间下VD 的平均脱氮率(见图4)。图4(a)~(e)是统计不同保真空时间下的VD 脱氮率,并计算出不同保真空时间的平均脱氮率。图4(f)为不同保真空时间的平均脱氮率曲线。由图4(f)可知,随着保真空时间的增加,VD 的平均脱氮率从24.68%提高到28.86%。

图4 不同保真空时间下VD的脱氮率(★代表平均值)Fig.4 The average denitrification rate of VD under different vacuum holding time

2.4 底吹透气砖对控氮的影响

根据公式(7)可知,底吹透气砖的透气效果和气泡的表面积影响控氮效果。为了减少钢包底吹透气性差的现象,在钢包上使用一种防负压渗钢的弥散型透气砖。这种透气砖有两个作用:一是通过单向截止阀截断透气砖芯部内外部气体的联通,防止内部气体泄漏形成负压,导致钢水进入透气砖的狭缝,影响透气效果;二是通过弥散透气方式,在相同的底吹量的条件下,增加小气泡的数量,从而使气液接触的表面积增加,加快传质,提高增氮的速率。

3 增氮析氮技术去除夹杂物

采用增氮析氮法生成气泡去除钢液中夹杂物的原理是将氮溶于钢液中,然后通过VD 抽真空减压,气体在夹杂物表面优先析出形成气泡,气泡携带夹杂物上浮被炉渣捕获,从而达到去除夹杂物的目的。

通过前期的试验摸索,将原生产工艺的转炉顶底复吹(氮氩切换)→出钢MnN 合金增氮→LF 全程底吹氩气→VD 破空喂入MnN 线→连铸保护浇注,改进为转炉顶底复吹(氮氩切换)→出钢MnN 合金增氮→LF底吹氮气增氮→VD→连铸保护浇注。

改进增氮工艺后,LF 末期平均氮元素含量为125ppm,VD脱氮率按保真空时间7min计算,破空后钢水中的氮元素含量为94ppm,以60t 钢水计算,在VD过程中共产生氮气1488L,这部分气体会在钢包内壁、夹杂物界面处形核长大,能够有效地去除钢水中的夹杂物,提高钢水的纯净度。工艺改进后,钢中平均全氧含量由之前的9ppm降低为6.6ppm。

4 实际应用效果

通过采用氮微合金化技术,将钢中N 元素含量控制在较小的范围内,同时提高钢中Al 元素含量,使Al/N>2.5。图5为工艺改进前后齿轮钢金相照片。

图5 工艺改进前后齿轮钢金相照片Fig.5 Metallographic photos of gear steel before and after process improvement

由图5可以看出,在工艺改进前,供大众用齿轮钢经常出现混晶现象,工艺改进后,基本消除了混晶现象。增氮析氮工艺可以有效降低钢水中的全氧含量,提高齿轮钢的疲劳寿命,石钢高端齿轮钢氧元素含量控制范围为5ppm~10ppm,平均氧含量为6.6ppm,优于12ppm 的国内先进水平,处于国内领先、国际先进水平。

5 结论

通过摸索试验,LF 底吹氮气5min~25min 内,平均增氮量为3.47ppm/min,随着保真空时间从6min 增加到10min,VD 的平均脱氮率从24.68%提高到28.86%。

通过增氮析氮技术,VD在保真空时间7min时,VD 过程可脱除钢中氮元素含量约30ppm,生成的大量氮气能够有效去除钢中夹杂物,目前石钢生产的高端齿轮钢的平均全氧含量由之前的9ppm 降低为6.6ppm。控氮工艺改进后,基本消除了齿轮钢的混晶现象,有效降低钢水中的全氧含量,提高了齿轮钢的疲劳寿命,满足了下游客户的生产需求。