基于高温合金的高速飞行器折叠舵结构设计与研究

2022-12-29王聪伟梁祖典

陈 克,金 玲,徐 倩,雷 豹,王聪伟,梁祖典

(1.北京宇航系统工程研究所,北京 100076;2.中国运载火箭技术研究院,北京 100076)

0 引 言

近年来,折叠翼/舵工程应用需求迫切,是高速飞行器领域的研究热点。高速飞行器在飞行时,折叠翼/舵作为一个整体在高热流大载荷环境中承受严酷力热耦合作用[1-2],高速飞行器的高性能飞行对折叠翼/舵结构设计技术提出了新的挑战[3]。

当前,高速飞行器折叠翼/舵设计面临难以集折叠与防热功能于一体的问题。传统的高速飞行器翼/舵采用金属骨架蒙皮加复合材料防热套的结构形式,其中前者和后者分别实现承载和防热的功能[4-5],但鉴于连接、转动部位的热密封、热匹配性能难以保证[6],该结构形式不适用于分体结构,无法满足折叠需求;传统的折叠翼/舵无热防护措施或防热结构,普遍应用于低速领域,在低速领域的工程应用和理论研究较为成熟[7],但目前尚未应用于高速领域。

基于上述需求和现状,本文设计并通过仿真分析验证了一种适应高热流大载荷飞行环境、基于高温合金材料、具有轴向及法向双重锁紧机构的折叠舵,探索了新型的高速飞行器折叠翼/舵结构形式和设计方法。

1 折叠舵结构形式与材料的选择

1.1 定/动舵面结构

防热型空气舵结构形式,目前主要有金属骨架蒙皮+防热套结构,以及防热承载一体化复合材料结构。

金属骨架蒙皮+防热套结构形式简单,工艺成熟度高,成本低;但不适用于分体结构,载荷传递特性差,展开动态过程对防热套产生不利影响,连接、转动部位难以处理,热密封、热匹配性能有待验证。

防热承载一体化复合材料结构形式简单,材料性能强,适用于整体结构,但不适用于分体结构,对集中载荷敏感,工艺成熟度一般,成本高。

根据飞行使用工况,折叠舵以分体结构的形式作为一个整体在大载荷高热流环境中飞行,要求结构锁紧可靠, 在热环境下载荷传递特性良好,因此,不宜采用金属骨架蒙皮+防热套结构和防热承载一体化复合材料结构,须探索其他结构形式。

随着高温合金材料体系的快速发展,其承温能力逐年提高,在高温下能够保持较高力学性能,在1 200~1 500 ℃的高温条件下,屈服极限较常温平均下降约40%[8],是一种耐高温金属材料。

面对严酷飞行热环境,定/动舵面采用耐高温金属材料结构,以实现结构的可分体化和防热承载一体化,并选取高温合金这一类耐高温金属作为折叠舵主要材料。定/动舵面材料选择GH4720Li高温合金。GH4720Li高温合金是一种新型高性能难变形材料,合金化程度高,具有优异的高温力学性能和较高的使用温度[9],其熔点位于1 190~1 270 ℃,已应用到新一代战略导弹和大推力火箭发动机动力装置中[10]。

1.2 折叠展开机构和解锁/锁紧机构

折叠舵机构动力源形式,目前主要有弹簧和火工品。

弹簧结构简单,可靠性高,可重复使用,工作时产生动载荷小,成熟度高,通用性强,成本低,无污染。但在一定结构空间限制下输出力有限,在极限展开过程载荷工况下难以满足输出需求,长期贮存易发生蠕变。

火工品输出力大,作动速度快且时间短,在极限展开过程载荷工况下能满足输出需求。但结构相比弹簧更复杂,工作时产生动载荷大,对舵系统产生冲击大,展开到位后仍具有较大动能,动态性高,导致一次锁紧困难。在锁紧过程中须控制时序,可靠性低,须增加多路火工品及电缆连接,不能重复使用,有污染,成本高。

根据地面及飞行使用工况,折叠舵的展开及锁紧是多次反复动作过程,要求结构简单,操作便利,机构作动可靠性高,因而宜采用被动动力源进行蓄能,以释放弹性势能进行驱动。

折叠展开机构采用弹簧产品中的板簧作为动力源,材料选择18Ni300超高强度钢。18Ni300超高强度钢是一种高温合金钢,是现有马氏体时效钢中具有最佳强韧性的钢,在强度大幅度提高的同时保持了良好的韧性,具有超高强度、高韧性、良好的高温性能、优良的加工性、低硬化指数、良好成形性、时效处理时几乎不变形等优良性能,是广泛应用于航空航天领域的弹簧类产品[11]。

锁紧机构采用弹簧产品中的圆柱螺旋压缩弹簧作为动力源,材料选择GH4169高温合金。锁紧结构采用典型的插销结构,插销结构作为作动部件在弹簧的作用下插入相应插销孔内进行锁紧,与定/动舵面选择相同材料,保证材料相容性。GH4169高温合金弹簧用合金钢丝制作,具有良好的中、高温环境下的力学及化学性能,能在温度差异较大的环境中稳定工作,能为航空航天工业提供安全可靠的高性能弹簧[12]。

针对板簧、弹簧存在保持应力不变条件下,应变随时间延长而增加的现象,即长期贮存发生蠕变,在结构设计时,选择可快速重复装拆、反复多次折叠展开的折叠舵结构设计方案,有效降低蠕变风险和不利影响。保证折叠舵在长期贮存时保持为低应力的展开状态,而在折叠舵正式使用前,通过快速装配,扭转可活动舵面,使折叠舵转为高应力的折叠状态,具备使用条件。若长期不再使用,则再次通过快速装配,转变为低应力的展开状态进行长期贮存。

2 折叠舵结构方案

2.1 总体结构

基于定/动舵面、折叠展开机构和解锁/锁紧机构的基本结构形式与材料,确定折叠舵的结构方案。

折叠舵主要由动舵、定舵、折叠展开机构、解锁/锁紧机构组成。动舵在折叠展开机构驱动下相对定舵转动;初始折叠状态(如图1所示)由解锁销进行锁紧和解锁;为应对高热流、长时间的气动热环境[13]对到位锁紧机构力学性能的显著削弱,提高折叠舵承载性能和整体刚度,采用轴向和法向双重锁紧机构,展开到位状态(如图2所示),由轴向锁紧机构和法向锁紧机构共同对动舵进行锁紧。

图2 展开到位状态折叠舵结构

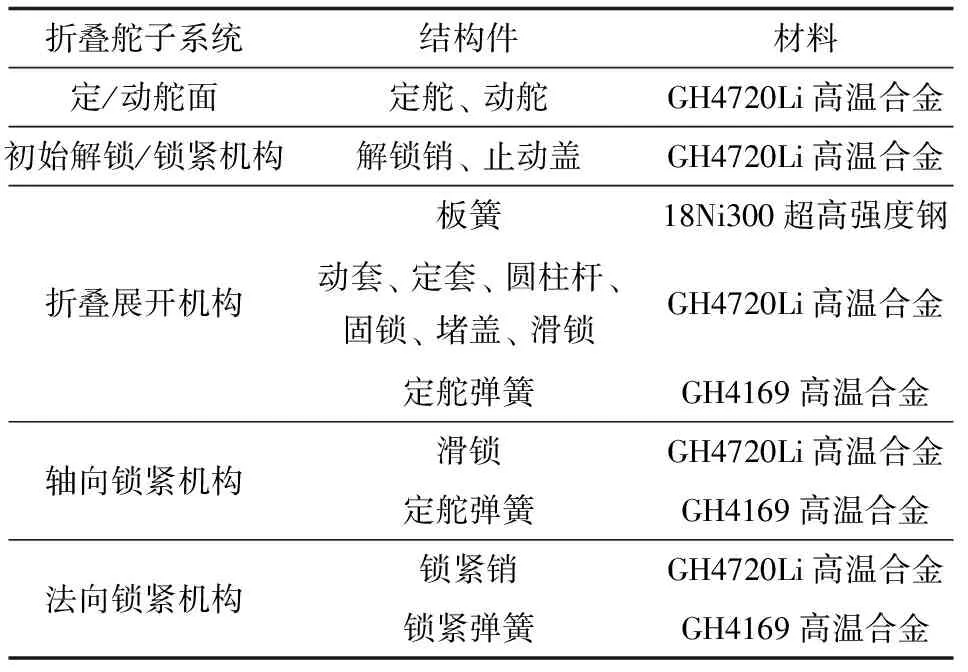

折叠舵于大动压高负载条件下展开,于大载荷高热流条件下飞行。板簧仅在超声速低温流动气体环境中工作,故不考虑热对材料性能的影响;其他零件须承受高超声速高温流动气体环境,故考虑热对材料性能的影响。折叠舵材料如表1所示。

表1 折叠舵材料

2.2 工作原理

折叠舵各部分结构、机构的作动顺序如下:

(1)折叠舵所在舱段内的拔销机构的销轴顶住解锁销,实现初始锁紧;

(2)拔销机构接收到解锁信号实现作动,销轴失去约束退出定舵收回舱段内,与初始锁紧时顶住的解锁销分离,实现初始解锁;

(3)动舵失去约束,在板簧积蓄的势能作用下开始转动,挤压解锁销向下运动,实现折叠展开;

(4)从动舵接近到位与定舵产生碰撞前开始,滑锁楔形齿面逐渐与动舵折叠轴内侧的楔形齿面啮合,锁紧销楔形斜面和平面逐渐与动舵折叠轴外侧下方的凹槽啮合;而后动舵与定舵发生碰撞,同时与滑锁、锁紧销发生挤压并逐渐衰减,实现到位锁紧。

2.3 折叠展开机构

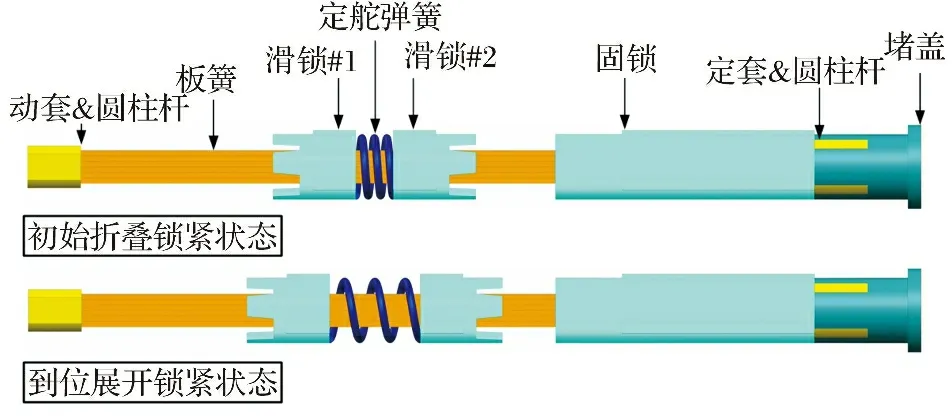

折叠展开机构主要由板簧、动套、定套、圆柱杆、滑锁、定舵弹簧、固锁、堵盖组成,如图3所示。

图3 折叠展开机构

折叠展开机构以板簧扭转一定角度积蓄势能作为动力源进行驱动,板簧的舵尾端固定,舵尖端在初始折叠状态和到位展开锁紧状态分别扭转一个定值大角度和一个定值小角度。板簧和其头部、尾部的动套、定套通过圆柱杆串于一体,动套、定套分别通过方形榫槽连接于动舵、定舵以对板簧进行周向限位,堵盖依靠螺钉固定于定舵对板簧进行轴向限位并保持折叠轴外形封闭。可在定舵内沿轴向滑动的滑锁、不可在定舵内沿轴向滑动的固锁头部伸入动舵中的部分对动舵的转动进行导向。滑锁、固锁尾部通过沿圆周均匀分布的凸键嵌入定舵凹槽进行周向限位,动舵与滑锁头部接触的折叠轴内侧和定舵弹簧对滑锁进行轴向限位,板簧尾部的定套对固锁进行轴向限位。

2.4 解锁/锁紧机构

解锁/锁紧机构主要由解锁销、滑锁、定舵弹簧、锁紧销、锁紧弹簧、止动盖组成,如图4所示。初始锁紧/解锁机构集于一体,同时具备轴向和法向锁紧机构两种锁紧装置,可以有效提高结构在力热耦合环境中的承载能力、整体刚度和锁紧可靠性。

图4 解锁/锁紧机构

初始折叠锁紧状态时,采用一个与具备初始解锁反馈信号判断功能的拔销机构、具备到位锁定反馈信号判断功能的信号反馈装置机电集成一体化的解锁销,对动舵进行初始锁紧,其下方安装拔销机构与销轴。定舵内位于解锁销舵尖方向并与之平行的两个锁紧销,由下方处于大压缩量的锁紧弹簧向上顶住,与动舵相抵;锁紧弹簧下端由止动盖提供支承,可在定舵折叠轴内沿轴向滑动的两个滑锁头部的楔形齿面与动舵折叠轴内的楔形齿面相抵住,不能形成啮合,每转动一个定值角度方能完全啮合;尾部由处于大压缩状态的定舵弹簧提供压缩力顶住。初始解锁时,拔销机构工作拔出销轴,解除对解锁销的支撑。此时,板簧给解锁销向下的压力使解锁销下落;同时,动舵失去了解锁销对其的约束,实现解锁并开始转动。到位展开锁紧状态时,动舵接近首次展开到位与定舵碰撞前,锁紧销下方大压缩状态的锁紧弹簧将锁紧销逐渐推入动舵下侧的凹槽内,实现锁紧销与动舵凹槽的啮合;同时,滑锁尾部大压缩状态的定舵弹簧将滑锁逐渐推入动舵折叠轴内的楔形齿面内,实现轴向和法向的双重锁紧。

飞行过程中,气动载荷通过折叠舵传递至舵传动系统的路径:动舵面→动舵楔形齿面与滑锁楔形齿面的啮合面/动舵下侧凹槽与锁紧销上端啮合面→滑锁凸键与定舵凹槽贴合面/锁紧销与定舵贴合面→定舵与舵轴连接孔→舵传动系统。载荷传递路径短、弯路少,传递接触面积大,结构传力特性良好,表明设计合理。

3 有限元分析与计算

折叠舵在飞行过程中同时承受气动加热和气动载荷,结构在高热流环境下产生很高的温度变化,材料的强度、刚度、本构关系、热导率、比热容、延伸率发生明显变化,带来结构力热耦合问题,故依次进行传热分析、静强度和刚度分析。

3.1 建模并划分网格

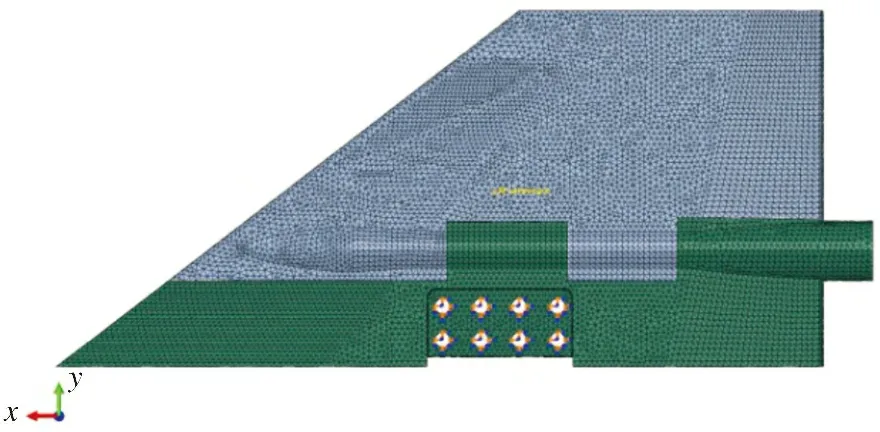

对折叠舵模型进行网格划分,共划分为76万余个四面体单元,如图5所示。

3.2 边界条件及加载

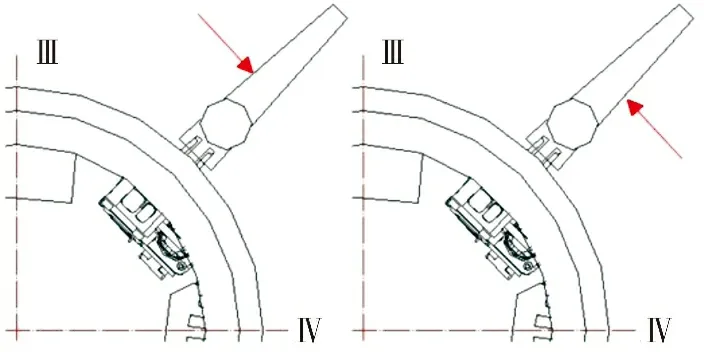

载荷为展开到位后全舵面压力中心处载荷,对于锁紧机构校核工况,集中载荷方向分为顺时针加载和逆时针加载,如图6所示;位移边界条件为固支舵轴与定舵叉接位置,如图5所示。

图5 折叠舵网格划分、约束及加载示意图

图6 折叠舵集中载荷加载方向示意图

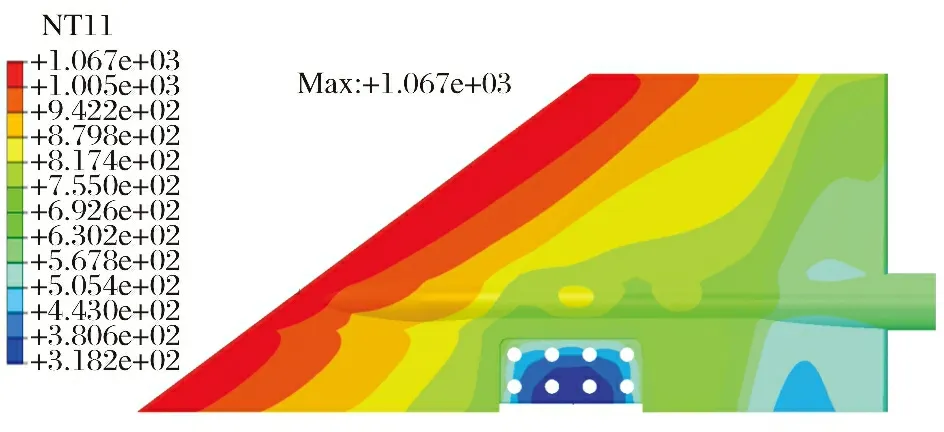

3.3 传热计算结果

折叠舵整体达到温度峰值时,定/动舵面前缘最高温度达到1 173 ℃,锁紧机构尚未达到其温度峰值。前缘未达到材料熔化温度范围1 190~1 270 ℃且未承受大载荷,表明工作正常。

随着热量从定/动舵面表面向结构内部传递,定/动舵面前缘最高温度降低至1 067 ℃,温度分布如图7所示。作为定/动舵面之间连接部件的锁紧机构则达到温度峰值,其中轴向锁紧机构最高温度达到851.7 ℃,法向锁紧机构最高温度达到779.9 ℃,温度分布如图8所示。将此时折叠舵温度分布作为后续结构静强度和刚度仿真分析的温度场输入。

图7 定/动舵面温度分布

图8 轴向和法向锁紧机构温度分布

3.4 强度和刚度计算结果

由折叠舵载荷的传递路径可知,应重点考核定/动舵与锁紧机构之间连接部位、作为轴向锁紧机构的滑锁、作为法向锁紧机构的锁紧销等关键部位的静强度和刚度。

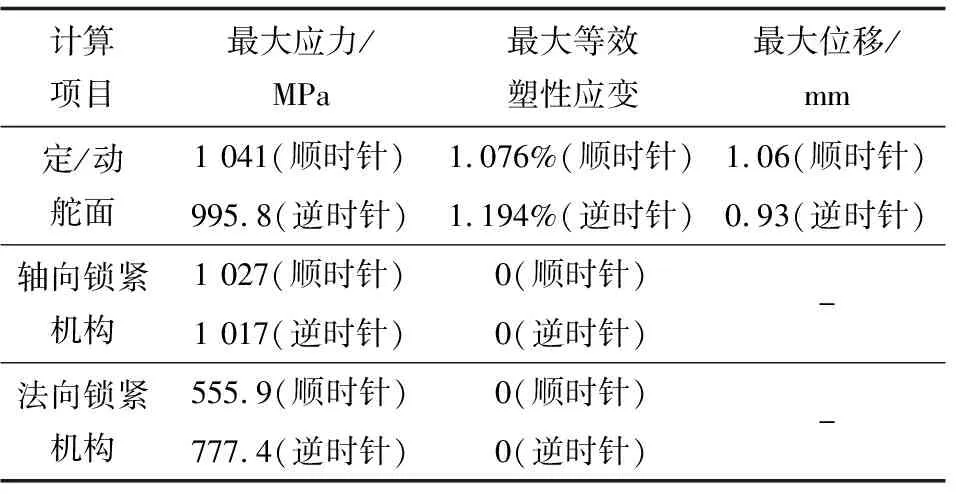

折叠舵的最大应力、应变及最大位移如表2所示。

表2 折叠舵的最大应力、应变及位移

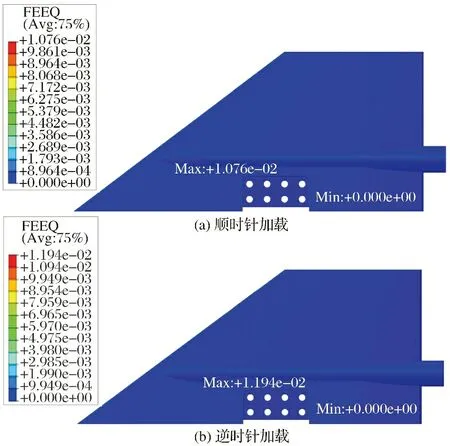

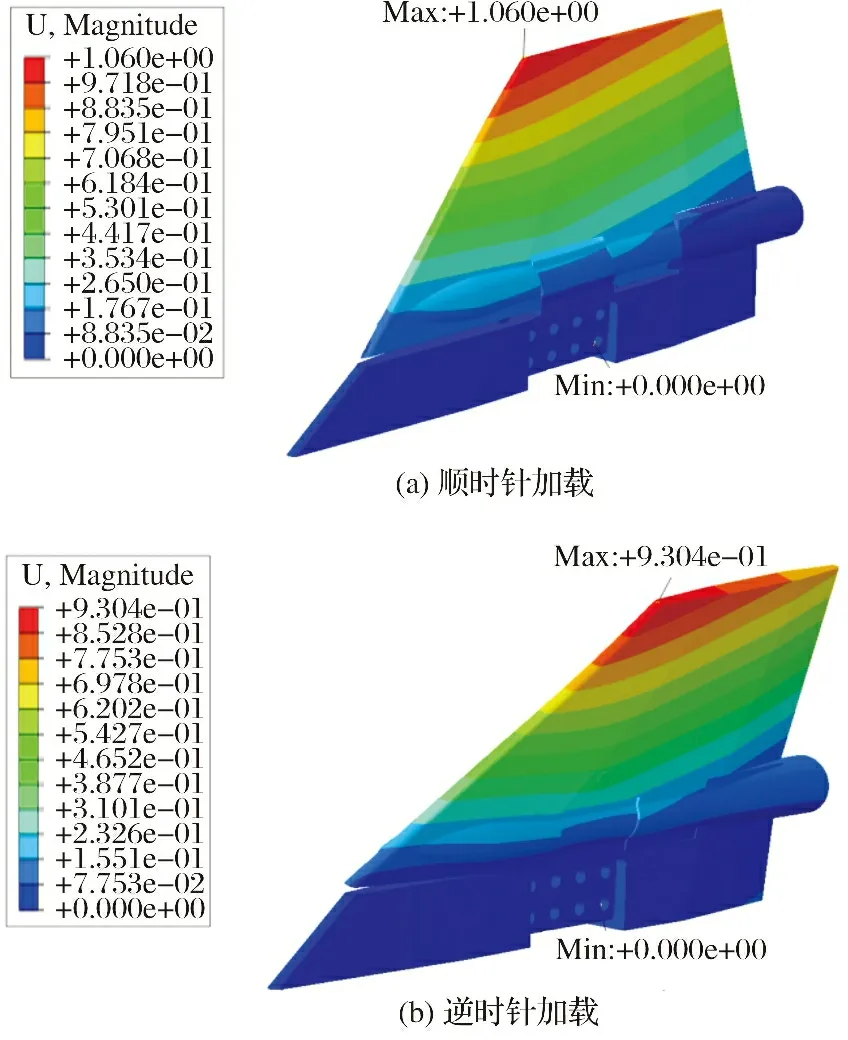

(1)定/动舵面

定/动舵面的整体应力分布、整体应变分布、变形分布分别如图9~11所示。

图9 舵面整体应力分布

图10 舵面整体应变分布

图11 舵面变形分布

顺时针加载集中载荷时,定/动舵面最大应力位于定舵和滑锁#1连接区域的凹槽,最大应力1 041 MPa,小于材料在此局部区域温度下的屈服强度;最大等效塑性应变位于定舵和滑锁#1连接区域的凹槽,最大等效塑性应变1.076%,小于材料在此局部区域温度下的延伸率。折叠舵最大位移出现在舵梢前缘处,最大位移1.06 mm。

逆时针加载集中载荷时,定/动舵面最大应力位于动舵和滑锁#1连接区域的齿槽,最大应力995.8 MPa,小于材料在此局部区域温度下的屈服强度;最大等效塑性应变位于动舵和滑锁#1连接区域的齿槽,最大等效塑性应变1.194%,小于材料在此局部区域温度下的延伸率。折叠舵最大位移出现在舵梢前缘处,最大位移0.93 mm。

(2)锁紧机构

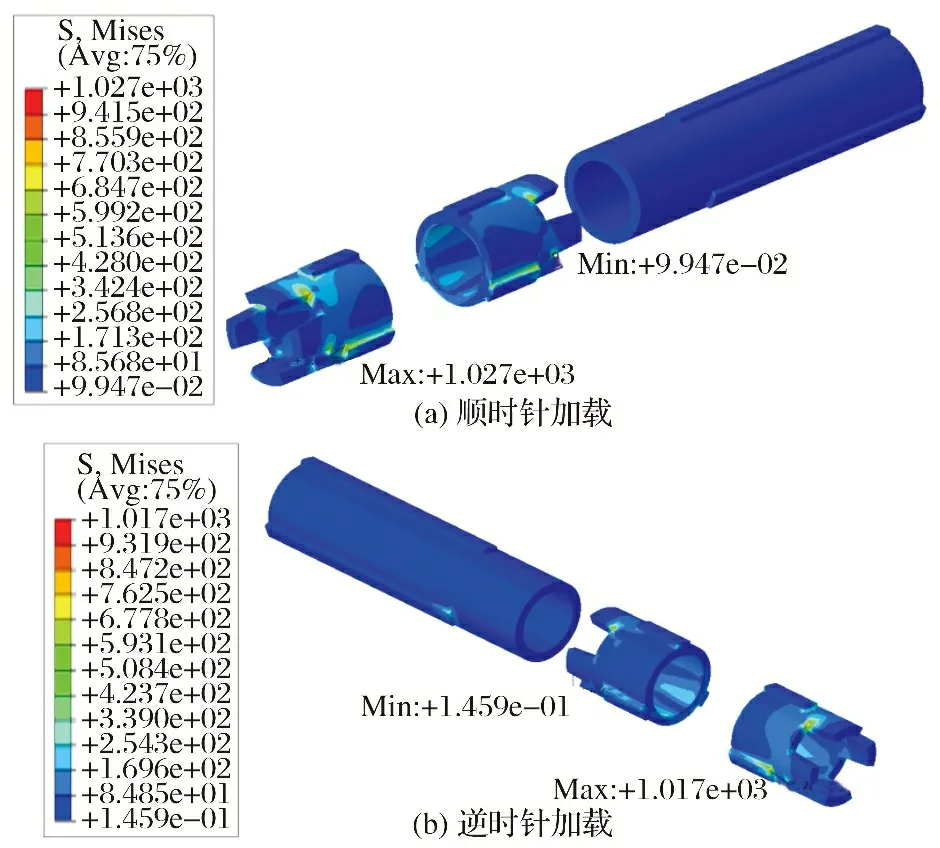

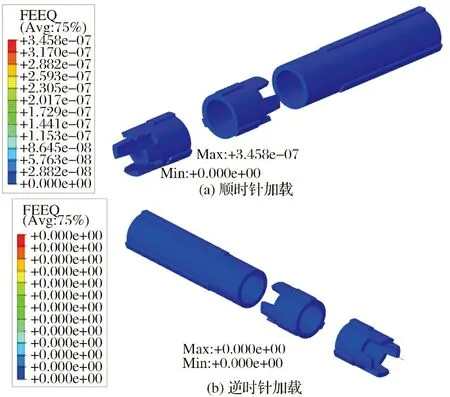

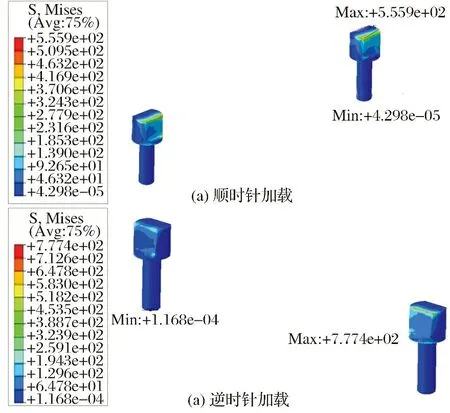

轴向、法向锁紧机构的应力分布、应变分布分别如图12~15所示。

图12 轴向锁紧机构应力分布

图13 轴向锁紧机构应变分布

顺时针加载集中载荷时,轴向锁紧机构最大应力位于滑锁#1和定舵连接区域的凸键,最大应力1 027 MPa,小于材料在此局部区域温度下的屈服强度;最大等效塑性应变位于滑锁#1和定舵连接区域的凸键,最大等效塑性应变约为0,基本未进入屈服。法向锁紧机构最大应力位于锁紧销和动舵凹槽连接区域的平面一侧上端,最大应力555.9 MPa,小于材料在此局部区域温度下的屈服强度;最大等效塑性应变为0,完全未进入屈服。

逆时针加载集中载荷时,轴向锁紧机构最大应力位于滑锁#1和定舵连接区域的凸键,最大应力1 017 MPa,小于材料在此局部区域温度下的屈服强度;最大等效塑性应变为0,完全未进入屈服。法向锁紧机构最大应力位于锁紧销和定舵凹槽连接区域的斜面一侧中端,最大应力777.4 MPa,小于材料在此局部区域温度下的屈服强度;最大等效塑性应变为0,完全未进入屈服。

图14 法向锁紧机构应力分布

图15 法向锁紧机构应变分布

上述分析结果表明:顺、逆时针加载集中载荷时,定/动舵面、轴向锁紧机构、法向锁紧机构整体未进入屈服,结构静强度和刚度满足要求。

4 结 束 语

本文针对高速飞行器折叠舵进行了结构设计与研究,创新点主要有以下两方面:

(1)对折叠舵采用了轴向和法向双重锁紧机构,提高了承载能力、整体刚度、锁紧可靠性,减小了展开到位动载荷,利于机构小型化。重点解决了常规设计中仅有法向锁紧机构单独作为分体结构连接件,无法应对承载溢出的问题;

(2)对折叠舵采用基于高温合金材料的定/动舵面和锁紧机构。针对高热流飞行环境,解决了折叠舵作为可活动分体结构,不宜采用传统空气舵防热方案的问题,有效保证了防热性能。

本文通过设计论证和仿真分析,探索了基于高温合金材料、采用双重锁紧机构的新型折叠舵结构设计方案,并验证了其理论可行性,为高速飞行器折叠翼/舵结构设计技术提供了新的理论参考。对于其在工程实际中的精细化分析方法以及推广应用,需要进一步开展深入探究。