下行式小分段采场充填体强度需求计算与设计

2022-12-29王海昶闵忠鹏

王海昶,闵忠鹏,张 雷,董 峰,郑 旭

(1.新疆喀拉通克矿业有限责任公司;2.长春黄金研究院有限公司;3.矿冶科技集团有限公司;4.福建省政和县源鑫矿业有限公司)

充填采矿法的出现和发展为地下采矿解决了诸多的技术难题,其主要优点是适用于各种复杂多变的矿体赋存条件,采矿回采率较高和矿石贫化率较低,能够有效控制地压活动、保障回采安全、保护自然生态环境[1-3]。由于铜镍矿产存在矿体较为破碎的特点,一般采用下向进路充填采矿法开采,其主要存在生产效率低、工序管理复杂等一系列难题;同时,下向进路充填采矿法对充填质量要求高[4],尤其是充填构筑人工假顶,人员需在人工假顶下作业,从而导致水泥单耗大,充填成本高[5]。新疆喀拉通克矿业有限责任公司(下称“喀拉通克铜镍矿”)自建矿以来一直采用下向进路充填采矿法进行矿石回采,为了降低采矿及充填成本,根据现有的工程地质条件,开展了下行式小分段充填采矿法的试验研究工作。其中,根据不同规格尺寸的采场结构参数确定最佳充填体强度是决定下行式小分段充填采矿法能否成功应用的一个关键环节。因此,根据现场实际情况,开展了下行式小分段采场充填体强度需求计算与设计,并对其结果进行现场跟踪与验证。

1 工程概况

喀拉通克铜镍矿2号矿床矿体品位高、厚度中等,矿岩稳固性中等,矿体位于19勘探线—51勘探线,产状为月牙状,走向310°,倾向SW,倾角30°~60°。上部薄,下部厚,平均厚度30~40 m。走向长度100~400 m。矿体赋存标高为260~450 m,主要矿体赋存在260~350 m标高。矿体类型以浸染型为主,划分为铜镍矿混合体、铜矿体和低品位铜矿体。2号 矿床东段矿体Cu平均品位1.08 %,Ni平均品位 0.5 %。南东端(43勘探线—51勘探线)倾角为40°~50°,北西端渐变为70°~80°。开采范围内各分区岩组节理裂隙发育程度差异性较大,上盘围岩完整性好,矿体完整程度为较破碎,围岩为Ⅱ级岩体,岩体质量较好;下盘围岩完整程度为破碎,围岩为Ⅳ级岩体,岩体质量最差,矿层岩组为Ⅲ级岩体,属中等质量岩体。

为提高回采效率,喀拉通克铜镍矿2号矿床拟采用下行式小分段采矿法开采,采场宽度设计为8 m,采场高度为12 m,采场长度为30 m。采场内布置凿岩巷道,端部布置切割横巷与切割天井,采用平底底部结构出矿,矿石通过2 m3遥控铲运机装运,并通过分段溜井下放至中段运输巷道。采场采用“隔三采一”回采方式,阶段内回采顺序为从上至下,上分段回采完毕后转为下分段。一步骤采空区采用胶结充填,二步骤采空区上部采用非胶结充填,底部采用胶结充填。一步骤胶结充填体稳定性直接关系着二步骤矿柱是否能够安全回采,因此矿山亟需确定胶结充填体合理强度,在保证回采安全条件下,尽可能降低充填成本。

2 矿岩-充填体力学参数测定

2.1 岩石力学参数

通过现场对喀拉通克铜镍矿首采区的顶、底板围岩和矿体取岩心,然后开展岩石力学试验,获得了3种矿岩的力学参数,见表1。

表1 矿岩力学参数

2.2 充填体力学参数

考虑矿山实际充填工况,配制了戈壁集料-冶炼渣(戈壁集料与冶炼渣的质量比为7∶3)圆柱形充填体试样,充填料浆浓度为80 %,灰砂比分别为1∶4,1∶6,1∶8和1∶10,测试获得了充填体在实验室养护下28 d龄期的容重、内聚力、内摩擦角、弹性模量、泊松比等力学参数,结果见表2。

表2 充填体力学参数

3 充填体强度模拟计算

3.1 强度计算方法选择

依据设计的采场结构参数(进路长30 m,宽8 m,高12 m),以采场充填体结构设计为基础,采用Flac3D软件构建采场充填体与围岩的三维数值模型,研究不同强度参数充填体下向揭露时的稳定性,进而确定安全回采最低强度需求的数值解,实现采场结构参数与充填体强度参数的协调匹配。

3.2 充填体强度计算参数选取

1)充填体内摩擦角、滑移角、充填体内聚力与单轴抗压强度比值。根据表2的充填体力学测试结果,不同灰砂比的充填体内摩擦角平均值约为30°,内聚力约为600 kPa。

2)充填体-后壁围岩接触面的内聚力与充填体内聚力的比值为ra,充填体-侧壁围岩接触面的内聚力与充填体内聚力的比值为rs,充填体-侧壁围岩接触面的摩擦角为δs。参照国内外已有文献数据与工程经验:ra=0.2,rs=0.5,δs=26°。

3)胶结充填体容重和非胶结充填体容重。胶结充填体平均容重为20.4 kN/m3,非胶结充填体容重为20.9 kN/m3。

3.3 三维采场模型的建立

根据采矿设计方案,在盘区中同一分段高度垂直矿体走向布置了15个采场,采场宽度和高度分别为8 m、12 m,上下相邻分层进路间竖向交错布置(即错开进路宽度的一半),采场分两步骤回采,隔一采一,一步骤采场胶结充填(6 m高配比充填+6 m低配比充填),二步骤采场底部6 m采用高配比充填,顶部6 m 采用非胶结充填。据此,以盘区中2个分层进路为主要研究对象,具体构建的数值模型范围见图1。

图1 基于Flac3D软件构建的矿岩三维数值模型

沿着矿体走向方向(即沿着采场宽度方向),布置15个采场,每个采场宽度为8 m。此外,为充分模拟初始地应力作用,避免岩体采充过程中受边界条件影响,提高计算效率,沿走向方向,从两矿体边界处分别向外扩展360 m围岩区域。因此,该方向上模型的尺寸为840 m。

垂直矿体走向方向(即沿着进路轴向方向),扩展12 m厚度的岩体。竖直方向,采场模型总高度为24 m。此外,为充分模拟初始地应力作用,避免岩体采充过程中受边界条件影响,提高计算效率,沿竖直方向,从采场模型上、下边界分别向外扩展300 m围岩区域。因此,该方向上模型的尺寸为624 m。

3.4 充填体稳定性数值模拟分析

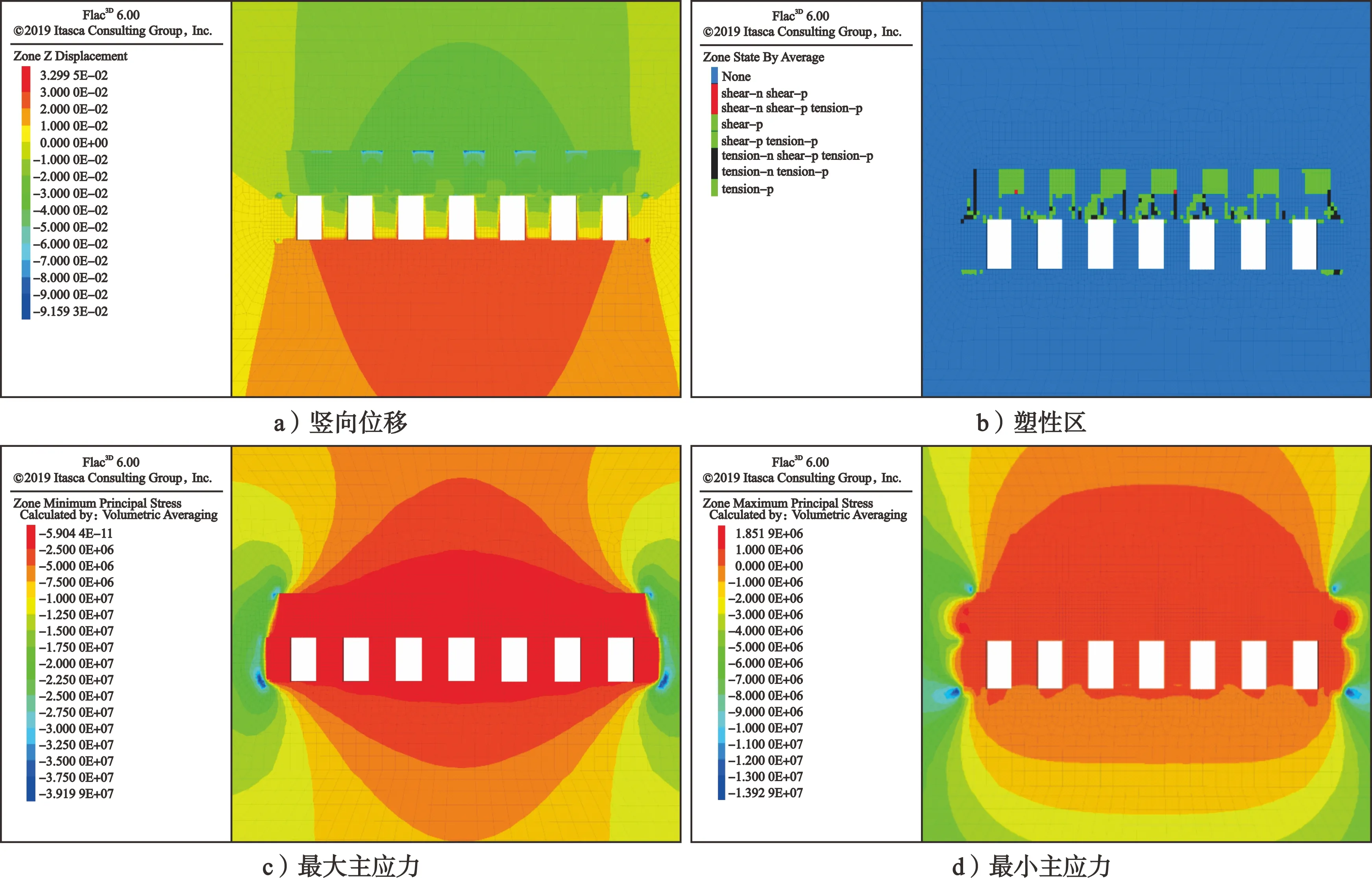

基于既定的矿岩采充顺序,进行了数值模拟计算,当最下一分层二步骤采场回采时,其上部充填体顶板将处于下向揭露状态,此时主要由一步骤采场胶结充填体人工矿柱支撑充填体顶板,以维护采空区的稳定性(见图2)。从图2可以看出:此时充填体顶板在充填体人工矿柱的支撑作用下,最容易发生失稳破坏,是最危险的开采步骤。故分析研究开采时充填体顶板的稳定性及其强度需求具有重要意义[6]。因此,在后续的数值模拟结果分析过程中,主要展示此步骤下充填体及围岩的竖向位移、塑性区、最大和最小主应力、等效安全系数等分布特征,据此确定充填体顶板的最低强度需求。

图2 下向开采充填体结构布置

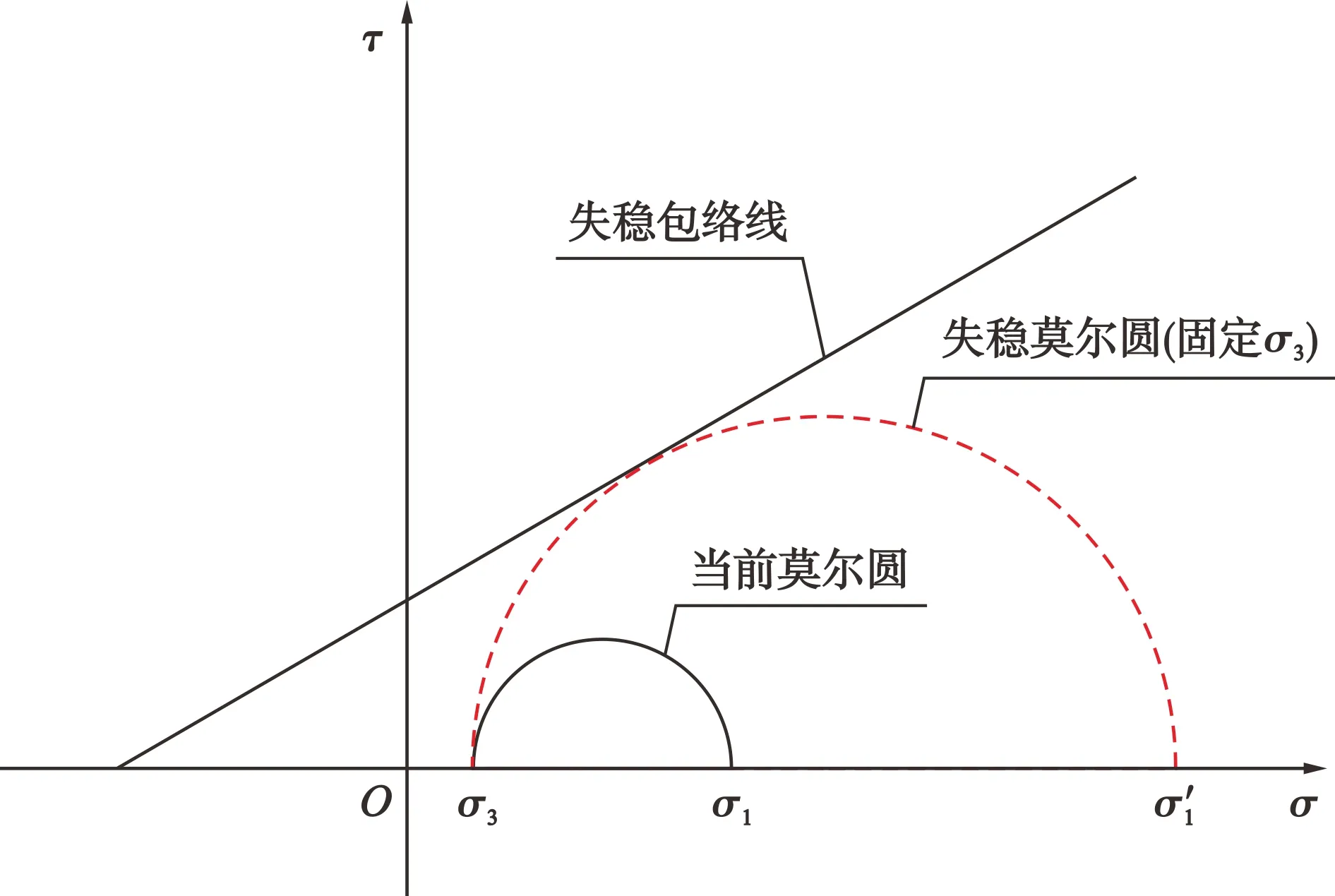

值得说明的是,在Flac3D软件中,等效安全系数(FS)定义见式(1),σ1、σ3分别表示在当前计算步骤下单元体的最大、最小主应力,σ1′则是在此状态下通过摩尔-库仑本构模型计算获得的单元体刚好发生剪切破坏的最大主应力,三者之间的关系见图3。需要说明的是,其上限值一般设定为10,而且当单元体处于拉伸失稳破坏时,等效安全系数为0。此外,由分析得知:当等效安全系数等于1时,单元体刚好发生剪切失稳破坏;当等效安全系数小于1时,单元体则已经处于剪切失稳状态,具体原理见图3。不同剪切强度参数(内聚力不同)条件下,充填体和矿岩的竖向位移、塑性区、最大主应力、最小主应力和等效安全系数分布云图分别见图4、图5。

图3 等效安全系数原理图

图4 充填体顶板内聚力为800 kPa

图5 充填体顶板内聚力为600 kPa

(1)

从图4、图5可以看出:当充填体内聚力从800 kPa逐渐降低至600 kPa时,最大竖向位移总是发生在二步骤非胶结充填体上表面;随着充填体内聚力降低,最大竖向位移从8.3 cm逐渐增加至9.2 cm左右,变形量较小,充填体结构整体上处于相对稳定状态。从塑性区分布云图可以看出,当充填体内聚力大于等于600 kPa时,下向揭露的充填体顶板中只存在零星正在剪切或正在拉伸塑性破坏区,充填体矿柱中未见显著的塑性破坏区[7],说明充填体顶板处于相对稳定状态。从最大和最小主应力分布云图中可以看出,由于充填体与围岩的刚度差异较大,应力无法在充填体与围岩接触面实现同等水平应力的传递[8],导致充填体中的应力水平始终远低于围岩,实现了下向开采充填体的应力隔离作用,在一定程度上有利于维护采空区的稳定性。同时,结合等效安全系数分布云图可以看出,充填体垫层及充填体矿柱的安全系数始终大于1,进一步说明了此强度参数范围内,采空区周边充填体可以保持相对稳定状态。

同时,当充填体内聚力从600 kPa逐渐降低至400 kPa时,充填体最大竖向位移从 9.2 cm 增至0.86 m,位移量呈现出跳跃式激增现象;且随着内聚力继续减少,最大竖向位移量还将不断增加,说明当充填体内聚力为400 kPa时,充填体顶板下向揭露后将处于失稳状态。而且,当充填体内聚力小于600 kPa时,下向揭露的充填体顶板中存在大量正在拉伸塑性破坏区且贯通整个充填体垫层,同时支撑顶板的人工充填体矿柱也产生了大量正在剪切塑性破坏区,导致其支撑作用进一步劣化,加剧了采空区充填体结构从稳定向失稳状态的转变。此外,结合等效安全系数分布云图可以看出,充填体矿柱的安全系数小于等于1,进而印证了上述充填体结构已经发生失稳破坏的结论。

综合上述分析可知,当进路结构尺寸宽8 m、高12 m时,厚度为6 m的充填体底部(下分段开采的顶板)最低强度参数为:内聚力600 kPa、内摩擦角30°,采用摩尔-库仑强度准则换算可得到其单轴抗压强度约为2.1 MPa(FS=1)。然而,此强度参数计算忽略了诸多实际生产过程中的影响因素,因此还需结合现场实际情况,选取合理的浮动安全系数,以保证矿岩安全、经济和高效回采。

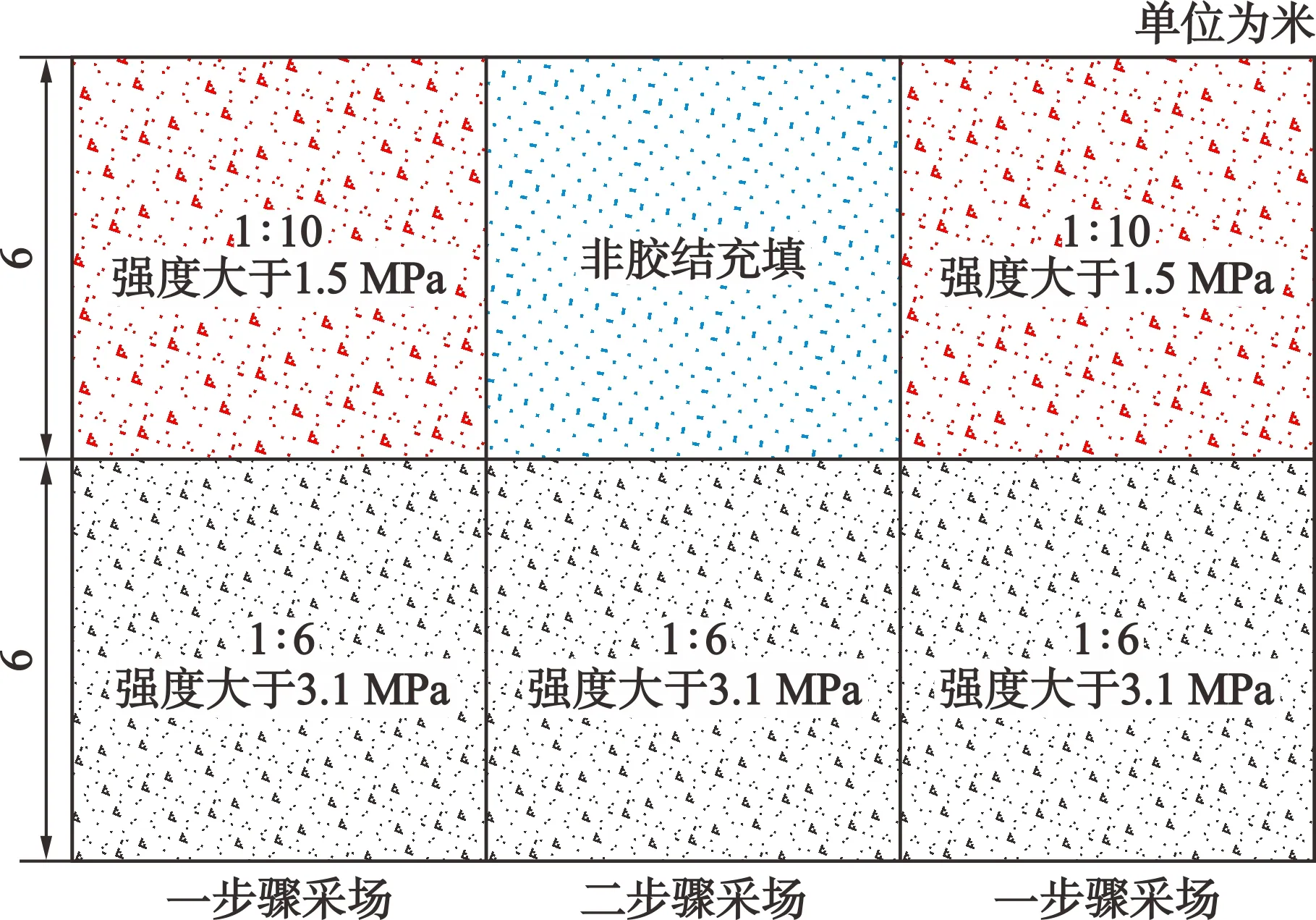

4 充填体强度结构设计

根据数值模拟计算结果,当等效安全系数FS=1时,采场底部充填体强度须达到2.1 MPa。同时矿山进行充填技改工程后,充填质量得到大幅度提高,充填体均质性较好,充填体强度分布均匀。因此,综合考虑矿山以往生产经验、相关试验研究结论、新技术的应用及充填体质量的提高等因素,选取等效安全系数为FS=1.5,即设计底部6 m充填体强度不低于3.1 MPa。根据充填强度配比试验及充填体原位取样结果,最终设计采用戈壁集料与冶炼渣多元骨料充填工艺进行充填,冶炼渣添加量占总骨料的30 %,充填浓度78 %~80 %,一步骤底部6 m采用灰砂比为1∶6充填,6 m以上区域采用1∶10充填;二步骤底部6 m采用灰砂比为1∶6充填,6 m以上区域采用非胶结充填。

采场充填体配比设计见图6。按照设计的充填工艺参数进行进路充填作业,共计充填10条进路,各进路充填体养护28 d后进行原位取样,并测试单轴抗压强度,其结果表明充填体强度均在2 MPa以上,充填体强度分布均匀,结构稳定。从下层的进路回采情况来看,未出现掉层、垮塌等现象,人员在充填体下作业安全性较高,表明设计的充填体结构参数较为合理。

图6 采场充填体配比设计示意图

5 结 论

1)通过数值模拟分析可知,当充填体内聚力从800 kPa逐渐降低至600 kPa时,最大竖向位移总是发生在二步骤非胶结充填体上表面;随着充填体内聚力降低,变形量较小,充填体结构整体上处于相对稳定状态。当充填体内聚力从600 kPa逐渐降低至400 kPa时,充填体最大竖向位移出现跳跃式激增现象,说明充填体顶板下向揭露后将处于失稳状态。同时当充填体内聚力小于600 kPa时,支撑顶板的人工充填体矿柱也产生了大量正在剪切塑性破坏区,加剧了采空区充填体结构从稳定向失稳状态的转变。

2)通过对喀拉通克铜镍矿下行式小分段采场充填体强度要求的理论计算和采充时序的数值模拟研究,同时综合考虑矿山以往生产经验、相关试验研究结论、新技术的应用及充填体质量的提高等因素,选取等效安全系数为FS=1.5,确定设计底部6 m充填体强度不低于3.1 MPa。

3)采用戈壁集料与冶炼渣多元骨料充填工艺进行充填,冶炼渣与戈壁集料的质量比为3∶7,充填浓度78 %~80 %,一步骤底部6 m采用灰砂比为1∶6充填,6 m以上区域采用1∶10充填;二步骤底部6 m采用灰砂比为1∶6充填,6 m以上区域采用非胶结充填。